主动找标志层综合防碰控制技术 在油田二次开发中的运用

秦世利,张永涛,马溢,张强

(中海石油中国有限公司深圳分公司,广东 深圳 518067)

0 引言

由于水平井数量的不断增加,各水平井间的轨迹防碰风险愈来愈严重,针对水平井轨迹控制技术的研究逐步增多。蒋太平等[1]在苏14-19-34 井组作业过程中针对丛式三维水平井存在防碰风险高,斜井段长导致摩阻和扭矩大,滑动钻进困难,水平段长及产层不稳定导致钻压传递困难和井壁失稳、井壁清洁困难等技术难题,通过优化剖面设计和钻具组合,采用盐水钻井液体系、螺杆优选形成了配套的技术对策,有效地实现了钻井工程的安全高效。崔露等[2]针对华北阿尔油田定向丛式井开发面临的互层多、倾角大、跑方位、轨迹控制难度大以及该区块丛式井开发布井多、井网密、井间碰撞因素较多,钻井施工过程中绕障难度大,钻具摩阻、扭矩较大,对井眼轨迹控制和监测技术要求高的难题,实钻过程中采用了定向剖面优化设计及MWD无线随钻定向与监测,及时调整井眼轨迹,保证了井眼轨迹规则,减少了后期采油杆管的偏磨效应。于磊等[3]通过对水平井井眼轨迹控制的关键组成技术的研究,从技术、工具和参数控制三方面入手,对进靶后直到钻出全段水平井段整个过程,对于水平控制要采用实时动态监控的手段,水平控制采用的是稳斜钻进的方式,同时要采用加强对复合钻进工具的使用,保证钻井速度的转速,还要注意垂向控制的富余量,避免钻头在调整过程出现脱靶现象。但是通过分析,针对海上油田相同层位的水平井轨迹控制的研究及相关成果不多,研究深度也存在不足。

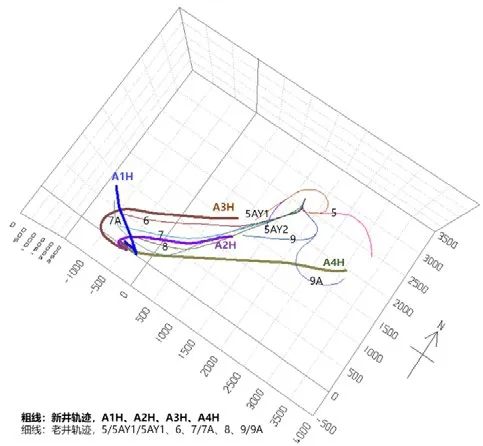

南海东部某油田开发初期共布置5口水下井口,油田开发末期又在老井基础上实施了3口调整井,该油田经历了弃置和二次开发两个阶段,弃置前已钻9个井眼,在二次开发阶段设计钻4口生产井,由于油藏圈闭面积较小,且均为开发同一油层原因,二次开发阶段设计A1H、A2H两口井与已钻老井轨迹存在不同程度防碰问题,尤其是水平段的防碰问题,除了分离系数小于1以外,井眼轨迹垂向距离也不满足当前井眼防碰控制标准要求的“水平段作业中的最近点垂向距离宜大于20 m”,该数据引中国海油石油总公司“Q/HS 2016:自海洋丛式井防碰设计与作业要求”,井眼轨迹如图1所示。

图1 新井与老井井眼轨迹三位投影图

为解决这一问题,笔者提出了水平段“主动找标志层”配套超深电阻率成像测井工具在水平段进行贴顶钻井的综合防碰控制技术措施,最终顺利完成二次开发阶段设计的4口生产作业,未发生井眼碰撞征兆,取得较好的运用效果。

1 海上油田丛式井的分类和防碰设计

1.1 海上油田丛式井的分类

丛式井是井口集中在一个有限范围内的一组定向井,是海上油田开发钻完井关键技术。海上油田丛式井主要分为两类:第一类是在导管架平台丛式井,预先在导管架上预制好一定数量的井槽,正方形或长方形网格分布,一般井槽间距2.286×2.286 m,主要用于开发浅水油田;第二类为水下井口丛式井,主要用于开发水下深水油田,井口间距一般为10~100 m左右,主要为正方形、长方形或环形分布。

该油田是典型的水下井口丛式井开发油田,初次开发为5口丛式井、二次开发为4口丛式井。

1.2 海上油田丛式井防碰设计要求

当前海上油田丛式井防碰设计主要参考如下要求执行[4]:

(1)常压油田浅层防碰的设计分离系数应大于1.0。

(2)常压油田斜深超过1 000 m 的深层防碰设计分离系数宜大于1.0。若分离系数小于1.0,应避免并行防碰风险,井筒最近点垂向距离应大于30 m;水平井着陆段(井斜大于85°)及水平段作业中的最近点垂向距离宜大于20 m。

(3)异常压力油田、气油比大于350 m3/m3的油田及气田设计分离系数应大于1.5。

(4)井槽设计宜将井底位移小的井布置在内排井槽,井底位移大的井布置在外排井槽,并根据井眼方位依次布井,避免井与井立体交叉。

(5)轨迹设计应整体考虑防碰,钻井顺序宜先钻外排井,后钻内排井,最后钻直井。

(6)每口井的防碰井段应在施工设计中明确提示,且有针对性防碰及应急处置预案。

(7)造斜点深度宜外排浅,内排深。相邻井造斜点深度差宜大于30 m。

(8)外排井宜考虑预斜设计,不宜采用低于内排井的造斜率。

(9)单筒双井原则上表层套管下深浅的井先进行作业,两井眼初始分离井段应使用牙轮钻头钻进。

(10)已投产平台进行外挂井槽时,宜将井槽外挂在有利于防碰设计的方位。

2 主动找标志层及配套随钻测井技术

2.1 主动找标志层技术原理

丛式井钻井过程中,若井筒间距较短,井眼轨迹存在防碰风险时,需要寻找参照物进行轨迹识别,降低测量误差。现场作业过程中常以标志层为主要依据,对标志层可辨识的井,用标志层来划分。标志层不易辨识的井则综合采取邻井对比法,并参照沉积旋回,岩性、测井曲线组合特征、地层厚度等进行对比,从而规避风险,实现安全钻进。

主动找标志层,是在水平段钻进过程中提出了一种规避防碰问题的技术措施,即在储层附近主动找到一个标志层作为参考,控制水平段钻进轨迹始终贴近该标志层或者轨迹偏差在可控深度范围内,达到避免井眼碰撞目的。

主动找标志层技术,需要配套相应的随钻测井工具才能够实现,常用的随钻测井工具包括电阻率成像测井、伽马电阻率测井,中子密度孔隙度测井等,以准确识别地层内的标志层,笔者引入了超深电阻率成像测井工具。

2.2 配套超深电阻率成像测井工具

超深电阻率成像及测井工具是一种随钻油藏描述技术,该工具探测能力超过30 m,可实现自动实时多层反演,有助于增进对油藏的认识。

该工具由1个发射器和2~3个接收器组成,在井下工作如图2所示。通常在使用过程中配套其他随钻测井工具使用,如孔隙度/密度随钻测井工具,工具串配合如图3所示。

图2 超深电阻率成像测井工具工作示意图

图3 超深电阻率成像测井工具工作示意图

2.3 油田防碰段钻井方案设计

根据油田地层特点,首次及二次开发均为同一个油层ZJ470,而ZJ470层内细分为顶钙砂和孔隙砂两套储层,由于顶钙砂物性较差,不具备开发价值,水平段井眼轨迹主要设计在孔隙砂内。

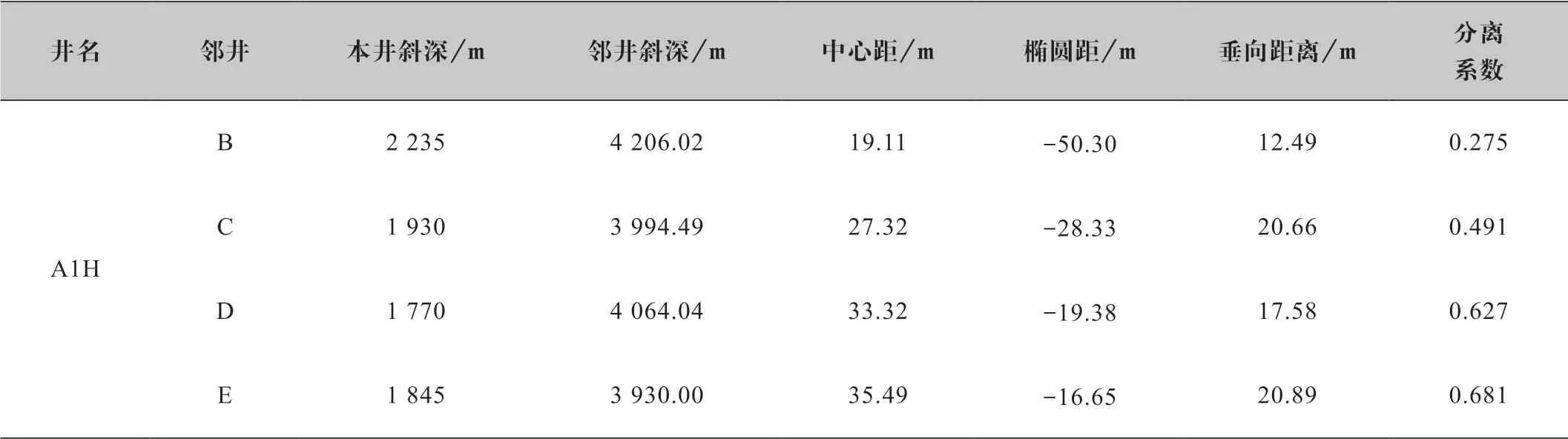

以本油田一口水平井A井为例,本井轨迹设计水平段从四口老井B、C、D、E共4条井眼轨迹上方穿过,分离系数小于1,垂向距离小于20 m,且老井曾下入了7"割缝管,弃置阶段未进行了回收,不满足现行标准要求,井眼碰撞风险极高,该井于邻井防碰扫描结果如表1所示。

表1 A1H井与邻近防碰扫描结果

通过对老井轨迹和新井轨迹位置的研究,以及对老井水平段随钻测井资料的研究,已弃置老井轨迹全部位于孔隙砂岩内,轨迹距离顶钙砂5~20 m范围内,本次作业将新井轨迹布置在距离顶钙砂5 m以内的孔隙砂内,始终保持轨迹贴顶钙砂钻进是油井顺利实施的关键。

常规电阻率成像测井工具对于识别顶钙砂和孔隙砂不明显,水平段储层内无其他明显可识别的标志层。通过向外拓展,可将顶盖砂层以上的泥岩盖层作为标志层,但由于该油田泥岩盖层距离计划开发的孔隙砂岩层达到12 m的原因,常规电阻率成像测井工具探测范围有限,必须要引入超深电阻率成像测井工具,通过超深电阻率工具探测到的泥岩界面,扣除12 m左右的顶钙砂岩垂厚,即可明确此时钻具处在孔隙砂中的具体位置。同时通过分析已钻井测井曲线和储层分布特征,发现油田范围内盖层以下的储层的横向及纵向有较一致的规律。综上所述,实钻过程中配合测井曲线响应值的大小实现轨迹的实时调整。

以相邻的探井(2井)进行钻前预测。

(1)目的层ZJ470顶部存在约12 m垂厚的顶钙砂岩,其下为物性较好的孔除砂岩(目的层);

(2)基于2井电阻率特征的反演显示,轨迹可在ZJ470顶之下最远21 m的地方探测到比较准确的ZJ470顶的泥岩底界面,见节点(1)。扣除12 m的顶钙砂岩厚度,可在空隙砂岩顶面之下约9 m范围内探测到比较准确的ZJ470顶面;

(3)Z470孔隙砂岩下部存在低阻的水层,轨迹可提前约30 m探测到下方的水层,见节点 (2)。

水平段主动找标志层贴顶钻井方案最终确定为:

(1)水平段着陆井斜尽量高,87°以上为宜;

(2)密切跟踪随钻电阻率成像测井数据,控制轨迹始终位于距离顶钙砂5 m以内;

(3)在进入轨迹防碰段之前提前3柱上探孔隙砂和顶钙砂过渡带,使用孔隙度/密度工具辅助识别过渡带;

(4)配套常规定向井工具磁干扰监测、加密测斜、严密钻井参数监测等手段降低风险。

3 主动找标志层贴顶钻井实施情况

该油田二次开发阶段,主动找标志层贴顶钻井技术在该油田两口存在严重问题的开发井井中进行了实施,在水平段钻具组合中增加超深电阻率成像测井工具,钻进过程中按照非防碰段适当放宽轨迹调整空间,防碰段严格按照主动找标志层贴顶钻井措施的原则进行施工,两口井顺利实施,未发生井眼碰撞征兆,油藏钻遇率100%,取得了较好的实施效果,实钻情况如表2所示。

表2 A1H井与邻近防碰扫描结果

4 结语

油田开发过程中,创新性提出了水平段主动找标志层贴顶钻井的综合防碰控制措施,通过2口井的实践,通过在水平段主动拓宽标志层的范围,使用超深电阻率成像测井工具,配套常规定向井工具磁干扰监测、加密测斜、严密钻井参数监测等手段,最终顺利完成油田开发作业,取得了较好的应用效果,超深电阻率成像测井工具的运用,同时也达到油藏完全贴顶钻进要求,实现了最大限度地开发油藏剩余油,建议推广运用。