天然气长输管道焊接裂纹及防范措施研究

任建志(中石化河南油建工程有限公司,河南 郑州 450000)

0 引言

焊接裂纹是天然气管道安全的致命缺陷。近年来天然气需求量增大,天然气管道建设越来越多,管道安全关系到人民生命财产安全,建设期间一定保证天然气运输的安全性。研究管道焊接裂纹形成机理,总结出更有效的防范措施,制定缜密的防范方案,科学施工尤为重要。

1 长输管道焊接裂纹出现原因

焊接裂纹分为热裂纹、冷裂纹、延迟裂纹等,要想解决天然气长输管道焊接裂纹问题,必须掌握长输管道焊缝裂纹出现的原因,确定裂纹症结才能够对症下药。经过长时间的实践和分析研究,发现形成裂纹的原因主要有以下五点:首先是热影响区低塑性淬硬组织,这主要出现在焊接接头韧性与基体匹配方面,管线钢焊接过程焊缝热影响区受焊接热循环影响,温度会上升到母材熔点附近,焊缝两侧会分布晶粒粗大组织区,即焊接热影响区,热影响区与母材原始性能相比,韧性损失较大,是裂纹的开裂源或沿焊道方向长程扩展的通道;其次是焊接过程的温差方面,一次不能完成全部焊道形成焊接过程的隔夜焊口,由于温差变化较大再焊接冷热不均匀,若不能及时处理,必然会增加长输管道焊接性能脆性;第三是扩散氢影响,扩散氢主要来源是焊材中的水分和坡口表面的油污、铁锈、水以及大气中的水汽等,尤其是碱性焊条烘干不规范、焊口周围除湿除潮措施落实不到位会形成更多的扩散氢,氢超过临近压力界点后,管道承受压力值变为最大,可能会裂变继而引发裂纹[1],管道裂变愈加严重,裂缝数量增多;第四是拘束应力方面,由于现场施工时候安装组对精度受限制,如:管道变形、错位等,在焊口的组装过程中总会存在或多或少的强力组对,这样在组装完成后便存在着内应力,这种应力即便进行热处理也不可能完全消除,还有就是管道焊接实际就是一个局部加热与冷却的过程,焊接过程会产生应力与应变循环,必然会存在残余应力;第五是焊接工艺执行方面,焊接电流不按规程要求随意增大必定会对焊缝结晶过程造成较大的影响,晶粒粗大冲击韧性不足,长时间的运行必定会造成焊接裂纹。

长输管道焊接施工期间,施工工艺操作不到位或者是细节处理不到位,焊接专业性不够等,都会影响到天然气长输管道的焊接质量,增加裂纹出现风险[2]。此外若焊接施工中焊缝内部应力大或者是材料质量密实性不足,材料均匀性差等,同样会影响到焊接管道的性能潜力,无法达到理想的焊接目的。长输管道若存在裂纹隐患,长输管道应用中频繁振动或者是缺陷处理不及时等,都会加剧裂纹现象[3]。对天然气长输管道焊接的影响因素较多,如施工条件特殊等情况,需要深层次研究管道焊接流程,科学选择焊接材料。

2 管材、焊材选择

天然气长输管道一般都是设计压力越大、钢级越高,裂纹倾向就会越大,所以管道材料选择非常关键。当前常用天然气长输管道制管方式通常都是热轧无缝钢管、直缝管线钢钢管、螺旋缝管线钢钢管。国际上通常都是选择按照API标准制造的钢管,国内参照API标准为基础制定了GB 9711.1—2017《石油天然气工业管线输送系统用钢管》标准,对钢种应用进行明确,设计时为确保管道运行本质安全一定要按照设计标准对天然气长输管道材料进行科学选择[4]。施工时候要按照焊接工艺评定标准对焊接工艺进行评定,并根据评定合格的焊接工艺编制焊接工艺规程。

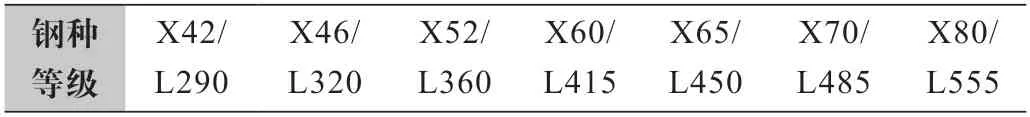

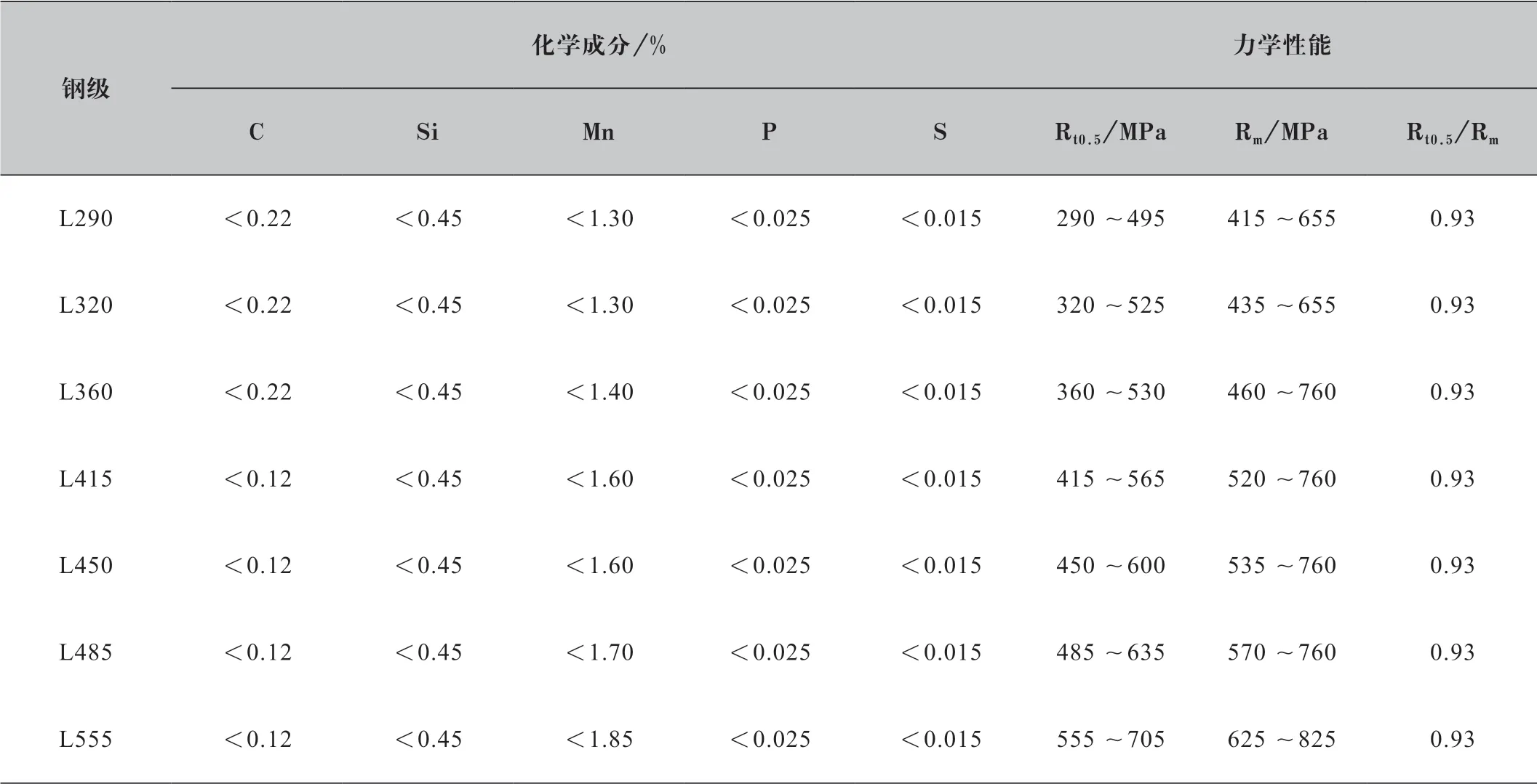

国内外API和GB 9711.1—2017常见的天然气长输管道常见主要钢种等级对应如表1所示。常见管线钢钢管材料化学成分、力学性能参数如表2所示。

表1 天然气长输管道主要钢种等级对应表

表2 部分钢管材料化学成分、力学性能参数

长输管道常见焊材有以下几种:纤维素焊条、碱性焊条、药芯自保护焊丝、实芯焊丝。为得到高质量的焊接接头,一定要合理选择焊接材料。由于焊接部件在运行中的工况有很大差异,母材的材质性能、成分千差万别,部件的制造工艺错综复杂,因此需要从各方面综合考虑确定对应的焊接材料。选择焊接材料应遵循以下原则:满足焊接接头使用性能的要求原则、满足焊接接头制造工艺性能原则、满足焊接工艺性能要求原则、满足科学合理经济适用性原则、满足等强性和等韧性要求原则。

3 天然气长输管道焊接裂纹改善策略

3.1 做好焊接策划和焊接工艺评定

焊接策划和施工准备工作是长输管道焊接质量保证的前提条件,若焊接策划和准备不到位,后续焊接工作必然会受到影响,导致焊接流程出现问题等,加大天然气长输管道焊接裂纹出现风险[5]。策划过程的焊接工艺评定是重点中的重点,没有经过合格的焊接工艺评定,没有经过审批的焊接工艺规程就不能开始施工。综合天然气长输管道焊接情况,根据天然气管道焊接标准,科学选择管材材质,对材料进行检验,结合管材类型选择接头,全面清理施焊处,提前对焊接区域预热。焊接之前再次检查施焊区域表面整洁度,以施焊处为中心,两侧25 mm范围内不能存在油污、泥沙或者是铁锈等,还要检查气割熔渣与毛刺等,处理好加工操作后续整理工作,在此基础上,彻底清除氧化皮[6],根据焊接工艺规程完成所有焊接准备任务。

3.2 加强天然气管道焊接管理,规范焊材库和焊材存放机具

加强天然气管道焊接管理,是从人为的角度上,降低裂纹的形成。首先,要保证焊工具有国家认证的相关资质,具有丰富的操作焊接经验,能够掌握关键技术要领;其次焊接人员需要具备高度的责任心,保证长输天然气管道焊接每一步的高质量操作。

焊材选择是降低焊接裂纹的关键点,当前应用最广泛的焊条类型分为两种,其一是纤维素型焊条;其二是碱性焊条。传统长输管道以打底焊焊接选择纤维素焊条打底,碱性焊条主要应用于盖面和返修。焊条使用前首先需要关注的是受潮与否,焊接时焊缝有氢进入,熔敷金属中有超氢存在,必将出现管道裂纹[7]。所以焊前必须妥善处理焊条,碱性低氢型焊条必须有效烘干,确保焊缝熔敷金属氢含量有效降低。焊条烘干温度最佳范围需控制在350~450 ℃,烘干期间严格控制烘干升温速度,理论上必须<150 ℃/h,烘干时间要求控制在2 h之内。待焊条烘干完毕,需将焊条转移至恒温箱中,恒温箱要求温度设定为150 ℃。

焊条电弧焊操作人员必须以保温焊条筒作为携带工具,同时焊接操作期间必须做好防潮处理,随用随取,规定时间内用不完必须重新烘干,再烘干次数只能1次。焊前应对温度、湿度、风速等进行检测,若温差大或者是湿度变化大等,可根据现场情况搭设挡风棚,为焊接施工提供理想环境。

3.3 优化焊接技术规范长输管道焊接程序

管道焊接施工时焊缝周围环境温湿度不当、焊工操作空间狭窄、施工人员技能水平低下等都会对焊接质量产生较大的影响,不合理的叠加必定会增加焊接裂纹产生的可能性。选用焊接方法时候,对于风力较大、自然环境较为恶劣的施工地区,应该采用药芯焊丝焊接技术,半自动下向焊接方式来对管道进行焊接。对大口径高强级管线钢焊接原则上都应该采用全自动焊接。采用焊条电弧焊时候的实际焊接过程应该适度的提升对碱性焊条的烘干温度,制定出完善的防风保温办法,可以避免由于含氢量较大产生的氢聚集形成的裂纹。

管道焊接程序合理规划是提高焊接效率与改善管道裂纹的有效措施。合理焊接程序能够将焊接应力有效减少,有效控制管道焊接变形。天然气长输管道焊接操作,管道向下焊所选择的作业形式以流水作业为主,两名操作人员可以同一焊道同时开展焊接工作。如施工操作人员为1号焊工与2号焊工,那么在同一管道焊接施工,1号焊工从管道0点位置向左开始施焊,2号焊工从管道0点位置向右开始施焊,同步施焊并同时到达焊口底部。焊接施工中一定要提高对0点、6点接头部位处理的重视,根据长输管道直径情况对焊接操作人员适当增加,如长输管道的直径≥711 mm,两名焊工无法顺利完成焊接任务,需增加一名焊工,从管道对称性的角度出发,以顺时针方向完成焊接。焊接操作中要求电流必须严格控制,不能过大或过小,焊接类型以电弧焊、半自动焊接为主。

3.4 管口预热及相关参数整理

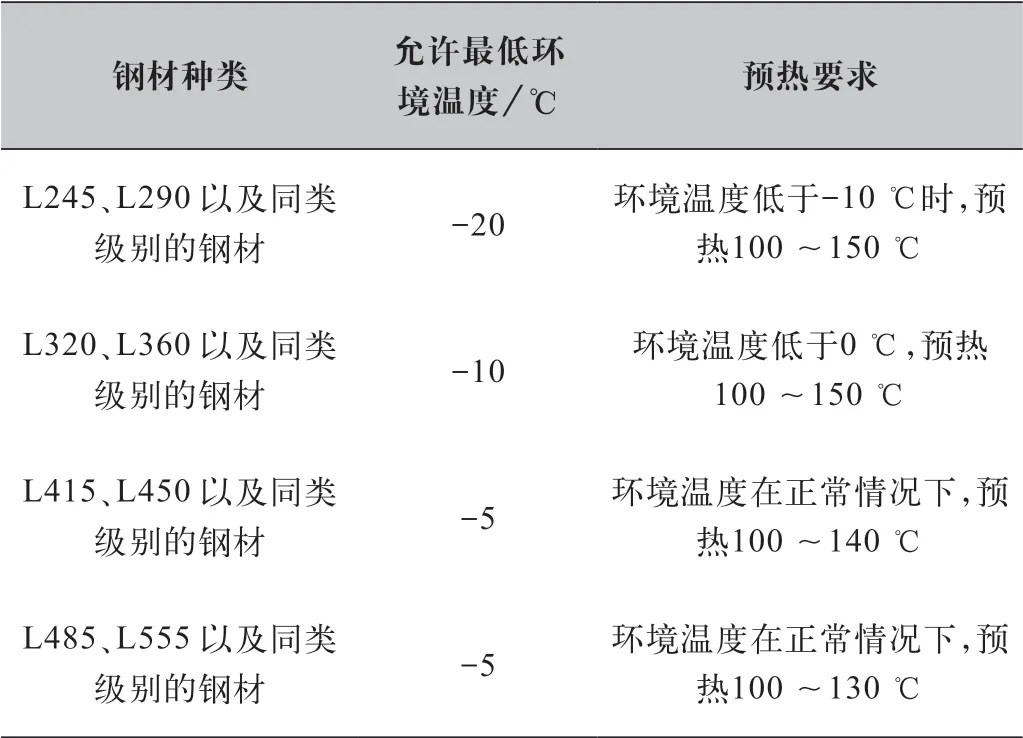

必须保证焊接层间温度,高强钢要求预热时,预热温度和层间温度严格以焊接工艺规程为准,具体预热参数如表3所示。提高焊件温度能有效改善天然气长输管道焊接期间焊接热循环情况,控制冷却速度可有效规避淬硬组织。东北地区因为温差变化大,特别是冬季温度比较低,可以适当扩大预热范围。常见裂纹倾向较大的低氢型焊条焊接参数如表4所示。

表3 天然气长输管道焊接预热参数

表4 低氢型焊条焊接参数

3.5 长输管道管口组对和拘束力控制

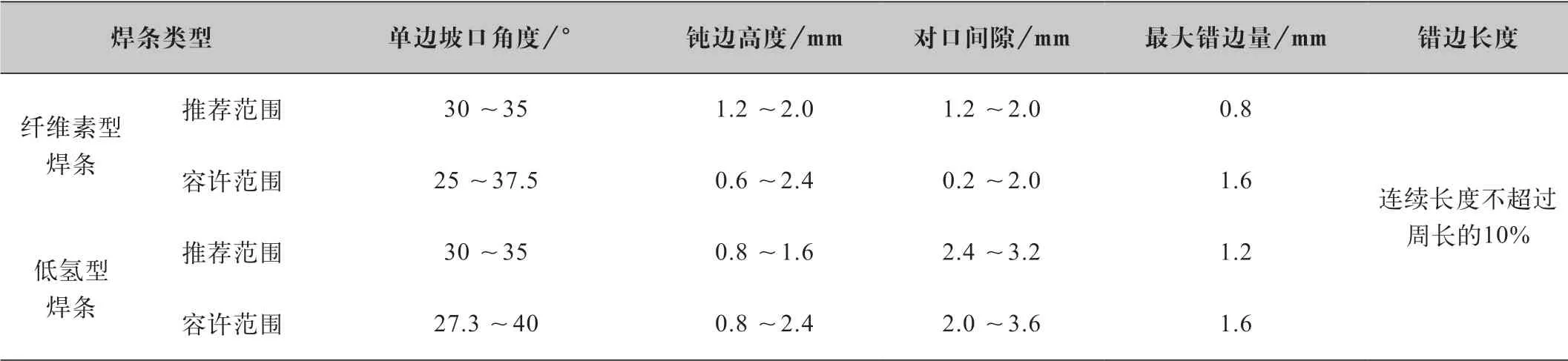

若天然气长输管道管口组对拘束度比较大,那么受其影响焊接接头位置焊接必然会出现拘束应力变大的情况,这样就会增加管道裂纹风险。还有就是残余应力也会变大,对裂纹预防也十分不利。长输管道强力组对加上管壁厚度大,拘束应力随之增加,抗裂纹性能降低。结合天然气长输管道裂纹研究与焊接经验总结等发现,长输管道焊接中裂纹出现最多的区域集中在装配定位焊位置。装配定位焊相对来讲冷却速度比较快,加上比较容易出现淬硬脆化,再者拘束应力也比较大,因此为长输管道裂纹预防带来不利。基于此,装配定位焊处理期间,一定要及时对焊接区域进行除锈去污,随时检查焊缝情况,保证其饱满达标基础上,积极完成焊接工艺对接。长输管道管口组对处理中,尺寸的调整参数必须严格根据焊接工艺规程加以明确,具体如表5所示。

表5 管道下向焊接管口组对参数整理

3.6 清理与打磨长输管道焊缝根部

焊缝根部的清理非常关键,待焊接完毕必须及时对焊缝根部进行清理与打磨。可以有效清除焊接期间熔合线位置存在的缺陷,还能够保证定位焊区域整洁。焊接缝隙均匀过渡,无气泡与裂纹。

4 结语

综上所述,对于天然气长输管道来讲,焊接裂纹不仅威胁长输管道的安全,同时也是天然气运输应用的安全隐患。裂纹的科学预防对天然气长输管道来讲尤为重要。裂纹的产生原因多元化,如温度变化、水分影响或者是焊接工艺等。明确裂纹出现具体原因的基础上,积极对症下药的制定解决措施,通过对焊接流程的梳理与注意细节的分析,多方面去改善天然气长输管道焊接条件,降低裂纹出现率,提高长输管道焊接质量。明确长输管道焊接各方面参数,严格按照焊接标准完成焊接操作,以此总结天然气长输管道焊接与裂纹预防经验,为后期焊接工作的开展与管道焊接水平的提高提供参考。