油气长输管道腐蚀成因及阴极保护防腐技术

王 杨

(中油国际管道有限公司,北京 100100)

1 油气长输管道腐蚀的原因

1.1 油气长输管道腐蚀机理的探讨

油气长输管道中含有的H2S、CO2,H2S、CO2在高压、高温、高湿度的环境下会产生相应的化学反应,形成具有强烈腐蚀性的化合物[1]。因为在油田开采时需要进行酸化处理,所以也会造成酸的残留,使产生的油气pH值过低。这些都会给油气长输管道造成腐蚀。

1.1.1 CO2对油气长输管道的腐蚀

CO2腐蚀机理对油气长输管道的腐蚀一直是油气长输管道防腐保护的重要工作。干燥的CO2没有腐蚀,只有CO2在与水接触或者溶解在溶解度高的碳氢化合物中时,才具有腐蚀性[2]。刚好油气长输管道中的油气中有水的存在且油气也是溶解度高的碳氢化合物,就会对钢铁材料的油气长输管道产生腐蚀。

以钢铁为材料的油气长输管道在CO2水溶液中腐蚀过程如下。

阳极反应:

〈1〉Fe + OH-→FeOH + e-

〈2〉FeOH → FeOH++ e-

〈3〉FeOH+→ Fe++ OH-

阴极的反应分为2种情况。

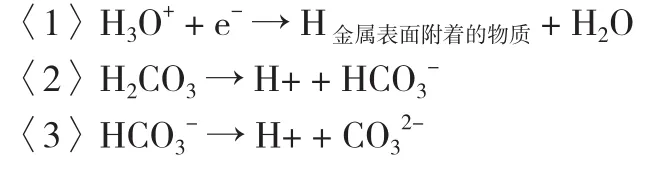

1.1.1.1 非催化的氢离子阴极还原反应

当油气长输管道中CO2溶液pH值小于4时,反应如下。

当油气长输管道中CO2溶液pH值大于4小于6时,反应如下。

当油气长输管道中CO2溶液pH值大于6时,反应如下。

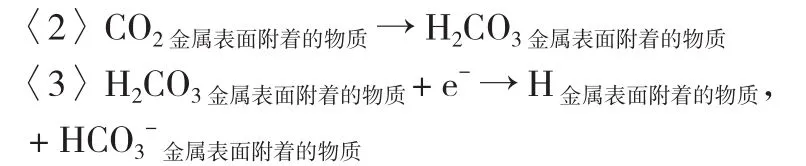

1.1.1.2 表面吸附CO2、金属表面附着的物质的氢离子催化还原反应

〈1〉CO2溶液中的物质→ CO2金属表面附着的物质

上述2种阴极反应都是CO2在水中溶解形成,然后电解出H-的还原反应。

总的电化学腐蚀反应为。Fe + H2O + CO2→ FeCO3+ H2

1.1.2 H2S对油气长输管道的腐蚀

H2S溶于水时会对油气长输管道材料产生腐蚀[3]。其主要是电化学失重腐蚀。H2S溶于水对管材造成腐蚀的化学原理如下。

H2S溶于水的电解反应如下。

〈1〉H2S → HS-+ H+

〈2〉HS-→ H++ S2-

H2S溶于水电解后与钢材发生电化学反应,对钢材造成腐蚀。

阳极反应:

Fe -2e-→ Fe2+

阳极产物:

Fe2++ S2-→ FeS

阴极反应:

2H++2e-→ H2

FeS具有高密度和高黏性的性质,对油气长输管道的腐蚀有一定的减缓作用;如果FeS与油气长输管道内壁粘黏得不好,容易氧化脱落,就会对油气长输管道内壁造成腐蚀。

1.1.3 O2对油气长输管道的腐蚀

油气长输管道中以及周围环境中都含有水,水中有溶解的氧气,在这种环境下油气长输管道中会发生电化学反应,其反应机理如下:

2Fe - 4e-→ 2Fe2+

2H2O + O2+ 4e-→ 4OH-

1.1.4 SO2对油气长输管道的腐蚀

当SO2在水中溶解后,会与油气长输管道发生化学反应,生成FeSO4。FeSO4水中发生水解反应生成Fe3O4和SO42-,SO42-在油气长输管道内发生化学反应生成新的FeSO4,再对油气长输管道产生腐蚀,并且循环加重腐蚀。具体的反应机理如下。

Fe → Fe2++ 2e-

2H++ 2e-→ H2

FeS + 2O2→ FeSO4

FeSO4+ H2O → Fe3O4+ H2SO4

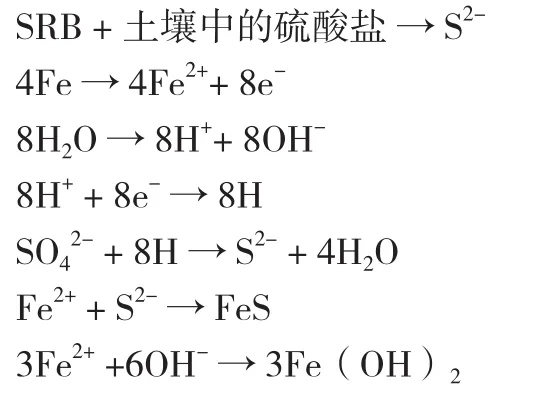

1.1.5 硫酸盐还原菌对油气长输管道的腐蚀

硫酸盐还原菌对油气长输管道的腐蚀主要是因为油气长输管道建设在含有硫酸盐的土壤中[4]。硫酸盐还原菌(SRB)本身不会对油气长输管道造成腐蚀,但是随着硫酸盐还原菌的生长和繁殖,会消耗硫酸盐土壤中的硫酸盐,形成对油气长输管道腐蚀的化学环境。其对油气长输管道腐蚀机理如下。

1.2 影响油气长输管道腐蚀的因素

1.2.1 影响CO2对油气长输管道腐蚀的因素

1.2.1.1 CO2分压对油气长输管道腐蚀的影响

中华人民共和国石油天然气行业标准(SY/T0515-1997)中显示:当CO2分压大于0.1MPa时,CO2就会对油气长输管道造成严重的腐蚀;当CO2分压在0.05MPa~1MPa时,会考虑CO2对油气长输管道的腐蚀影响;当CO2分压小于0.05MPa时就不用考虑CO2对油气长输管道的腐蚀。

1.2.1.2 温度对油气长输管道腐蚀的影响

温度是影响CO2对油气长输管道腐蚀的重要因素。当温度小于60℃时,在油气长输管道内壁不能生成具有保护作用的FeCO3腐蚀产物保护膜,此时油气长输管道的腐蚀速度与CO2的溶解速度有关;当温度高于60摄氏度时,在油气长输管道内壁能生成具有保护作用的FeCO3腐蚀产物保护膜,此时油气长输管道的腐蚀速度与腐蚀产物保护膜的溶解度和流速有关;当温度为60℃~110℃时,在油气长输管道内壁生成具有保护作用的FeCO3腐蚀产物保护膜厚且松,这样的腐蚀产物保护膜容易破损,会对油气长输管道内壁造成严重的局部腐蚀。当温度超过150℃时,在油气长输管道内壁生成的腐蚀产物保护膜的主要成分是FeCO3和Fe3O4,这时的保护膜具有细致、紧密、黏性强的性质,此时对油气长输管道有很强的保护作用。例如根据温度对腐蚀特性的影响,把铁的CO2腐蚀可划分为3类:1)温度<60℃,腐蚀产物膜FeCO3,软而无附着力,金属表面光滑,均匀腐蚀;2)100℃附近,腐蚀速率高并且局部腐蚀(深孔)严重,腐蚀产物层厚而松,产生粗结晶的FeCO3;3)150℃以上,细致、紧密、附着力强的FeCO3和Fe3O4膜,腐蚀速率降低。CO2分压对碳钢、低合金钢腐蚀速率的影响,在温度<60℃时可用DeWaard等的经验公式表达。

lgCR=0.67lgPCO2+C

式中:CR为腐蚀速率;PCO2为CO2分压;C为与温度有关的常数。该式表明钢的腐蚀速率随CO2分压增加而增大。

1.2.2 影响H2S对油气长输管道腐蚀的因素

1.2.2.1 H2S分压对油气长输管道腐蚀的影响

H2S分压的增大会加快H2S在水中的溶解速度,H+的溶液质量浓度增加,溶液的pH值就会下降,溶液的酸性也就越强,对油气长输管道的腐蚀速率也会加快。

美国腐蚀工程协会用H2S的临界分压0.0348MPa来评价H2S对油气长输管道腐蚀的强弱。当H2S分压低于0.0348MPa时,此时H2S对油气长输管道腐蚀较弱;当H2S分压高于0.0348MPa时,此时H2S对油气长输管道腐蚀很强。

1.2.2.2 温度对油气长输管道腐蚀的影响

温度是影响H2S腐蚀油气长输管道的重要因素。根据对相关资料的查阅可以表明:当水溶液中H2S的质量分数为10%时进行建模研究,当温度小于100℃时,油气长输管道的腐蚀速率随着温度的升高而加快;当温度在100℃~220℃时,油气长输管道的腐蚀速率随着温度的升高而减慢;当温度升高到220℃时,油气长输管道的腐蚀速率随着温度的升高又加快。

2 油气长输管道阴极保护防腐技术管理研究

2.1 油气长输管道阴极保护系统的原理

在我国油气长输管道的保护体系中大多采用强制电流牺牲阳极的阴极保护法。油气长输管道阴极保护系统的原理是由电化学实验原理演变过来的。例如在电化学中的电池电解过程中,电池的阳极在电解液中容易发生腐蚀,而阴极相对于阳极来说就不容易发生腐蚀。所以在油气长输管道阴极保护系统中,将金属材质的油气长输管道作为阴极,再找1块金属作为阳极,就可以实现油气长输管道的防腐。阴极保护法的原理是给油气长输管道输送大量的自由电子,使油气长输管道的金属表面一直处于电子过剩的状态,使油气长输管道金属表面具有相同的负电位,这样油气长输管道金属就不容易因为失去电子而发生腐蚀。

2.2 加强对油气长输管道阴极保护实效的分析

通过对油气长输管道阴极保护原理的分析,需要将电流连接到油气长输管道金属表面,让油气长输管道金属一直处于电子过剩的状态。在油气长输管道建设时,一直在油气长输管道加上钢管套作为保护,将电流直接连接在钢管套上,这样就会减少油气长输管道的电流,给阴极保护系统带来隐患。在油气长输管道加上钢管套作为保护,随着时间的推移,在钢管套的连接处会发生腐蚀问题,导致油气泄露事故。这就验证了阴极保护法中的电流被钢管套屏蔽掉一部分,就使油气长输管道发生腐蚀。

2.3 油气长输管道中电绝缘装置的安装

在安装油气长输管道中的电绝缘装置时,要采用性能达标的电绝缘装置,这样才能保证电绝缘装置适应油气长输管道的工作环境。如果采用劣质的电绝缘装置,就会使油气长输管道的两端出现本不应该出现的电流,这就会造成油气长输管道的腐蚀。所以要尽可能避免电绝缘装置的失效。电绝缘装置的失效可能是由于缺乏外部包裹、间隙过大杂质产生的短路等原因造成的。为了实现电绝缘装置作用的最大化,可以加强对油气长输管道中电绝缘装置的检测。出现问题要及时进行补救,来保证油气长输管道阴极保护系统的使用寿命。

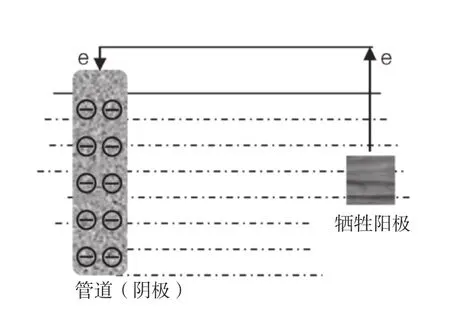

2.4 牺牲阳极阴极保护法的应用

所谓的油气长输管道牺牲阳极保护法,就是在同一电解质中放2种活动性不同的金属,帮助油气长输管道金属材料降低被腐蚀的概率。研究油气长输管道防腐的相关人员,需要对建设油气长输管道材料的金属活动性进行分析,然后在油气长输管道旁放置一个金属活动性比油气长输管道金属材料强的金属,代替油气长输管道金属材料失去电子,通过该金属的腐蚀达到对油气长输管道防腐保护的目的。油气长输管道牺牲阳极阴极保护法的原理示意图如图1所示。

图1 油气长输管道牺牲阳极阴极保护法示意图

牺牲阳极保护法的优点:①不需要外部电源,且施工简单;②对放置金属的管理也简单,不会对油气长输管道及相关组件造成干扰;③维护方便,减少相关人员的工作量。牺牲阳极保护法的缺点:①在狭小空间且人口密集的地方比较适用;②牺牲阳极保护法输出的电流较小,对油气长输管道保护范围有限;③放置金属携带的电子有限,释放完毕后需要进行定期更换。

2.5 外加电流阴极保护法的应用

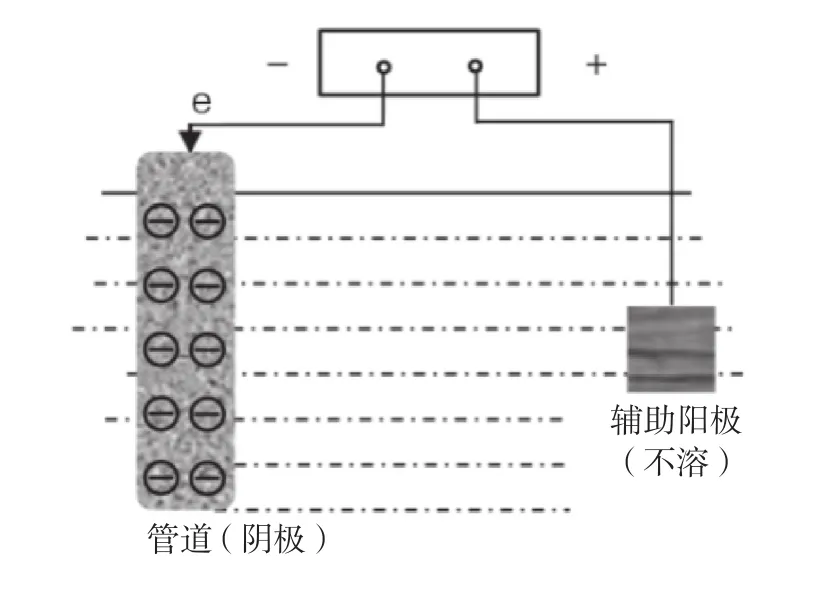

除了牺牲阳极保护法可以对油气长输管道起到防腐防护,研究油气长输管道防腐的相关人员采用油气长输管道加外部电流的方式来进行油气长输管道阴极保护。外加电流阴极保护法的原理是通过加入外部电源来改变油气长输管道表面的电子,外部电源可以给油气长输管道表面提供额外的电子来代替油气长输管道本体电子的流失,这样作为阴极的油气长输管道就不会受到腐蚀。具体的做法是在油气长输管道旁掩埋固定阳极(本身金属活动性较弱且不易在土壤中发生溶解),用外部电源将油气长输管道和固定阳极进行连接,然后外部电源、油气长输管道、固定阳极和土壤(潮湿含有水分)形成一个闭合的电路。即油气长输管道受到腐蚀后电子的损失会通过固定阳极输入土壤,然后通过汇流点返回到外部电源设备中,帮助油气长输管道补充损失的电子,在这种电子补充过程中,油气长输管道可以实现电子的平衡,这样就对油气长输管道起到了防腐保护。外加电流阴极保护法的原理示意图如图2所示。

图2 外加电流阴极保护法的原理图

外加电流阴极保护法的优点:①与牺牲阳极阴极保护法产生的电流小情况相比,外加电流阴极保护法能够输出较大的电流,油气长输管道表面电流的大小决定着油气长输管道的防腐保护范围。同时外加电流阴极保护法中电流的大小可以根据具体情况进行调整,这样才能有效控制油气长输管道的防腐保护范围;②外加电流阴极保护法有很长的运行寿命,可以长久做到对油气长输管道的防腐保护。外加电流阴极保护法的缺点:①外加电流阴极保护系统需要相关技术人员的定期维护管理;②因为需要外部电源的长期连接,同时还要对系统进行维护,这就加大了费用的投入;③可能因为对油气长输管道的过度保护导致油气长输管道出现氢脆情况。

3 结语

想要提升和改进油气长输管道的防腐保护技术,就必须尝试阴极保护法来帮助延长油气长输管道使用时间。只有油气长输管道的防腐得到了有效改进,才能够保障油气长输管道的使用安全,防止因油气泄漏造成的安全事故和环境污染,为加快经济建设步伐做贡献。