排气阀Pyromet31V 合金混晶组织研究

郭秋娟,李相伟,温冬辉,王瑶,樊卓志,张书彦,张鹏

(东莞材料基因高等理工研究院, 广东省热交换装置先进连接工程技术研究中心,广东 东莞 523808)

气阀是发动机中用于输入燃料并排出废气的装置,通常分为进气阀和排气阀,在发动机压缩和做功的过程中,进气阀和排气阀起到了密封燃烧室的作用,因此承受着高温高压及气体的腐蚀。具体而言,排气阀的盘端面最高服役温度可达820 ℃,运行过程中承受着高频率的循环冲击载荷,同时还受到高温氧、硫等腐蚀介质的侵蚀,因此要求气阀材料具有优异高温强度、硬度、蠕变断裂强度和热疲劳强度等力学性能,同时还应具备一定的抗高温氧化和耐热腐蚀性能等[1-5]。

基于气阀的性能要求,气阀材料通常采用耐热合金,我国的气阀材料通常使用21-4N、21-12N 及23-8N 等新型奥氏体耐热钢[6],但是该类型钢的抗磨损能力较差,同时随着排放法规的升级,气阀承受的温度也不断提高,最高可达到1050 ℃左右,因此Nimonic80A、Inconel751 和Pyromet31V 镍基高温合金被用来制造气阀材料[7-11]。Pyromet31V 合金具有更加优异的抗硫化物腐蚀性能,同时由于Mo 的加入使得合金的抗热疲劳性能得到进一步提升,且经过析出强化处理后气阀锥面的耐磨性能也进一步强化,因此国外更加倾向于使用Pyromet31V 合金来制造气阀[12]。

气阀制造工艺顺序通常为[13-14]:检测来料—切割棒料—倒角两端—电镦冲压—模锻—固溶处理—冷镦压—一级时效处理—二级时效处理。前期研究发现,在Nimonic80A 和Pyromet31 合金制造过程中气阀头部位置容易出现较为严重的混晶组织区域,混晶组织恶化材料的高温蠕变性能[15-18],尤其是Pyromet31V 合金中混晶组织形成的原因并不清楚。因此,以Pyromet31V 气阀材料为研究对象,通过光学显微镜(OM)和扫描电子显微镜(SEM)表征Pyromet31V 合金中不同区域的晶粒组织形貌,研究混晶组织的形成原因,为该气阀材料的生产制备工艺供理论和科学指导。

1 实验部分

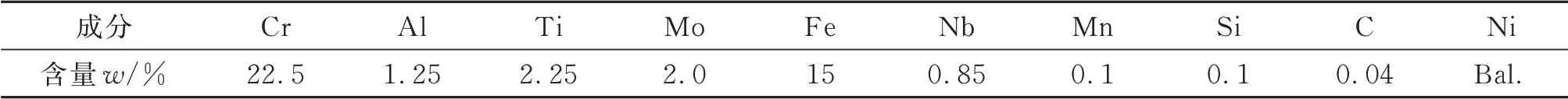

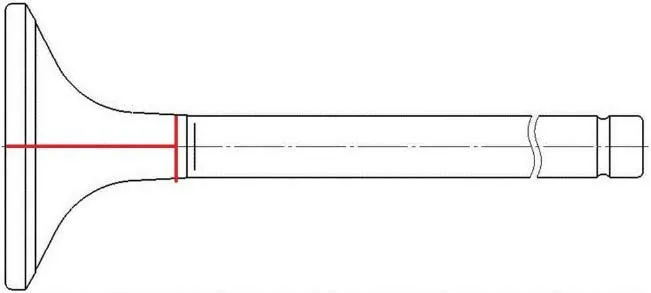

实验用合金为Pyromet31V 高温合金,成分列于表1。此合金经过电镦冲压、模锻工艺处理后,观察排气阀不同区域内部的晶粒组织形貌。排气阀的整体外观形貌如图1 所示。从图1 可见,左侧圆盘为气阀头部位置,右侧为气阀杆部位置,为了观察气阀头部和杆部不同区域的组织,沿轴向(如虚线所示方向)对气阀进行解剖。

表1 Pyromet31V 合金名义成分Table 1 Nominal Composition of Pyromet31V alloy

图1 气阀的整体外观形貌图Figure 1 Entire morphology of valve

采用Axio Scope5 金相显微镜进行低倍光学(OM)组织观察,利用带有EDS 探头的Zeiss Sigma500 场发射扫描电子显微镜(SEM)进行高倍组织观察及析出相成分分析。其中采用CuSO4(4 g)+HCl(10 mL)+H2O(20 mL)溶液作为侵蚀剂,观察晶粒组织和晶界碳化物形貌;采用体积分数10%的磷酸溶液进行电解腐蚀,观察γ΄相微观组织形貌。

2 结果与讨论

2.1 实验结果

2.1.1 头部宏观与微观组织

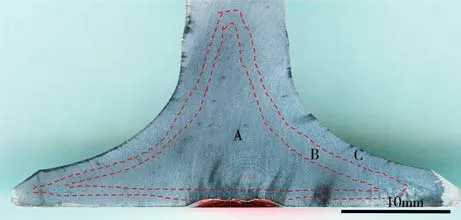

图2 为排气阀样品的宏观晶粒组织形貌。从图2 可见,排气阀样品的气阀头部包含A、B 和C 三个区域,其中B 区域表现出明显的流线型组织,而中心区域A 和边缘区域C 则没有流线组织存在。

图2 气门头部位置宏观形貌Figure 2 The Macroscopic appearance of valve head

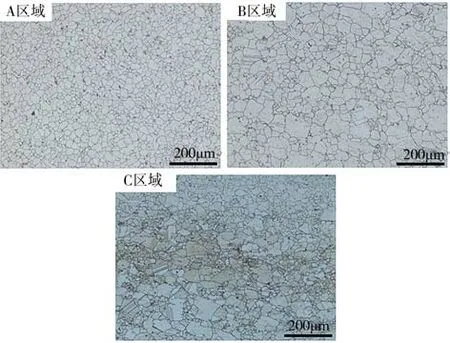

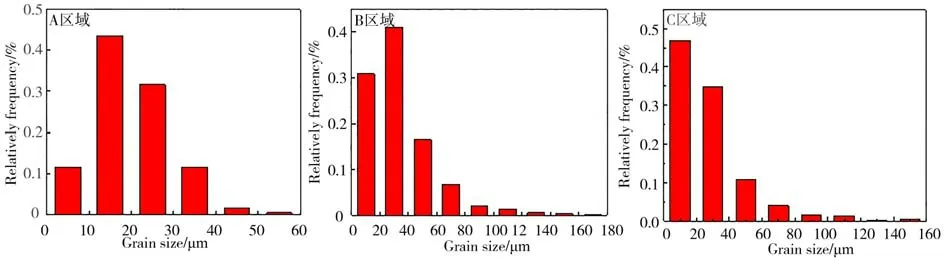

进一步采用金相显微镜,对气阀头部A、B、C 三个区域的微观形貌(图3)、平均晶粒尺寸(表2)及晶粒分布情况(图4)进行观察和分析。结果发现:气阀试样A 区域为细晶区,晶粒尺寸分布较为均匀,平均晶粒尺寸为20±8 μm;B 区域为明显的混晶组织区,粒径分布曲线明显偏离正态分布,样品中92%晶粒的尺寸在80 μm 以下,8%晶粒的尺寸大于100 μm;样品中晶粒的平均尺寸为40 μm。

图3 气阀头部位置不同区域的OM 微观组织形貌图Figure 3 OM morphologies of different regions in valve head

图4 气阀头部位置不同区域晶粒尺寸分布统计图Figure 4 Statistics of grain size in valve head with different areas

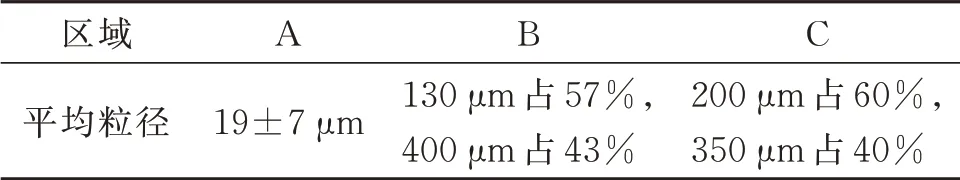

表2 气阀头部位置不同区域的平均晶粒尺寸Table 2 The average grain size of different areas in valve head

2.1.2 头部析出相

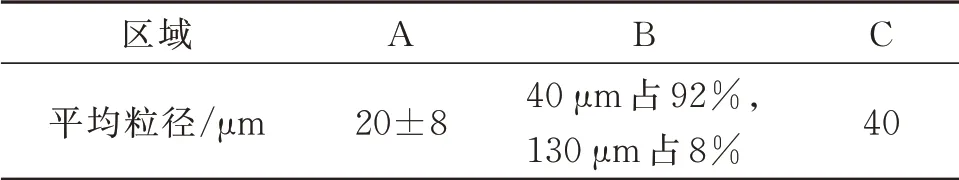

图5 为气阀头部A、B、C 三个区域内晶界碳化物形貌。从图5 可见,样品中存在大量的晶界碳化物。由EDS 结果可以确认,以上碳化物均为M23C6。进一步观察发现:样品中晶界碳化物呈现弥散状分布,但A 区域晶界碳化物数量明显少于B 区域和C区域,而在A 区域三叉晶界附近存在较大晶界碳化物,尺寸可达0.8 μm.

图5 气阀头部位置不同区域碳化物的SEM 微观组织形貌图Figure 5 The carbides morphologies in valve head with different areas

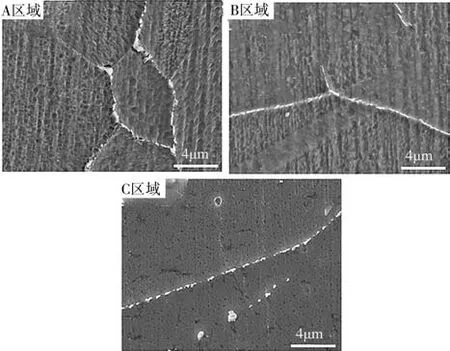

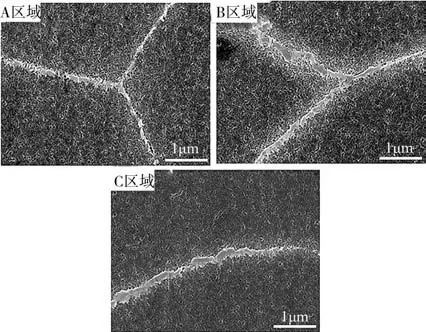

图6 为气阀头部A,B,C 三个区域内晶界γ΄相SEM 形貌。从图6 可见:样品中三个不同区域内的γ΄相尺寸及形貌相当,都是均匀的分布在γ基体中,晶粒内的γ΄尺寸为60—70 nm,而晶界处的γ΄尺寸稍大,可达100 nm;同时,在晶界上依然可以观察到尺寸约为0.5 μm 的析出相。结合图5 中M23C6的分布情况和尺寸,可知该析出相也是M23C6。

图6 气阀头部位置不同区域γ ΄相的SEM微观组织形貌图Figure 6 The γ΄-phase morphologies in the valve head with different areas

2.1.3 杆部宏观与微观组织

为了探究气阀头部混晶组织是由原始组织造成的,还是后续电镦或模锻工艺不合适造成的,取气阀杆部区域的样品进行微观组织表征(该位置远离气阀头部,在气阀的加工过程中认为没有产生变形),气阀杆部的宏观组织如图7 所示。从图7 可见,杆部组织和头部组织类似,中间部位为细晶区(A 区),细晶区宽度可达4 mm,边部为粗晶区(B 区和C 区)。

图7 气阀杆部位置宏观形貌Figure 7 Macroscopic appearance of valve stem

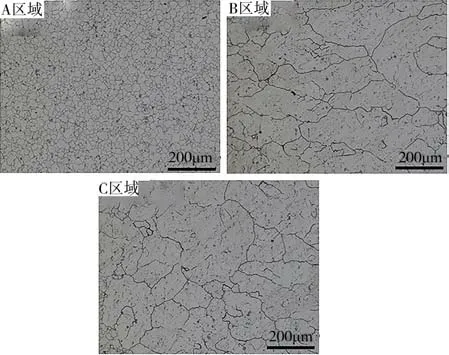

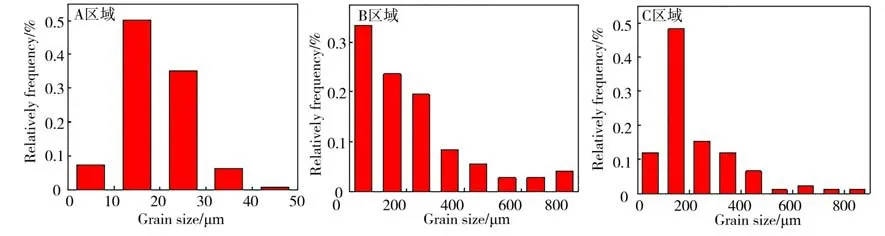

气阀杆部不同区域的晶粒组织形貌及晶粒的分布平均尺寸分别见图8、图9 和表3。

表3 气阀杆部位置不同区域的平均晶粒尺寸Table 3 The average grain size of different areas in valve stem

图8 气阀杆部位置不同区域的OM 微观组织形貌图Figure 8 OM morphologies of different areas in valve stem

图9 气阀头部位置不同区域晶粒尺寸分布统计图Figure 9 Statistics of grain size in the valve stem with different areas

样品中间区域(A 区)为均匀的等轴细晶区域,平均晶粒尺寸为19±7 μm,晶粒尺寸分布呈现出标准的正态分布曲线。在气阀杆部左侧位置即B 区域。样品表现出严重的混晶现象,其中57%晶粒的平均尺寸约为130 μm,其它晶粒则为长度可达400 μm 的拉长形态的晶粒,晶粒尺寸范围分布较大,其中最大可达800 μm,但仍然是细晶数量占据主导。气阀杆部右侧位置即C 区域,其晶粒组织与B 区域的基本类似,同样存在明显的混晶组织的晶粒尺寸较大,其中60%晶粒的平均尺寸约为200 μm,40%晶粒的平均尺寸约为350 μm,晶粒尺寸范围分布较大,其中最大可达800 μm。

2.2 分析讨论

混晶组织的形成与材料成分的均匀性、热处理工艺,以及后续热加工工艺密切相关[19]。材料成分不均匀导致析出相不均匀分布,从而导致不同区域的第二相析出对晶粒长大的抑制作用不一致,最终造成混晶现象的产生[20]。另外,如果材料在热处理和热加工工艺过程中处于部分再结晶区域,合金中部分区域会发生回复再结晶,而另一部分区域保持亚晶结构,在后续固溶处理过程中会发生“大晶粒吃小晶粒”的现象,则容易产生混晶[21]。此外,精轧温度控制不合理、夹送辊参数不当等,都可能导致混晶现象的出现[22-24]。

在电镦和模锻过程中排气阀头部发生了剧烈的塑性变形,其中变形量由外至内逐渐减小,最外侧C区域的变形量最大并产生大量的亚晶结构,在随后的固溶热处理过程中亚晶发生回复再结晶,从而形成尺寸较小的等轴晶。同时,外部的应变速率相对内部也高很多,高应变速率变形时晶粒几乎同时变形,使再结晶发生的概率增大,细化效果显著[25]。因此,在气阀头部外侧的晶粒尺寸远远小于气阀杆部两侧的晶粒尺寸,而最中间位置组织变形量最小、应变速率也低,几乎没有发生回复再结晶现象,从而导致气阀头部和杆部最中心A 区域的晶粒尺寸基本一样。而在气阀的中间位置B 区域,变形量介于最外侧C 区域和中心A 区域之间,其中部分大晶粒发生变形,产生亚晶结构,而部分大晶粒则没有发生变化,后续的热处理过程中部分区域发生回复再结晶,再次发生“大晶粒吃小晶粒”的现象,从而导致混晶问题更加突出。同时,在气阀的中间位置,应变速率也相对外部较低,低应变速率变形时发生变形的晶粒不断转移,因而再结晶是逐步完成的,随着再结晶的晶粒发生长大,造成细化效果的下降[25]。

通过对比气阀头部和杆部的晶粒组织发现,在头部位置中存在三个不同的区域:中心区域(A 区)为平均晶粒尺寸20 μm 的细晶区;中间部位(B 区)为混晶最严重的区域,其中细晶粒尺寸与外部区域的细晶粒相同,但粗晶粒尺寸在100 μm 以上;而外部区域(C 区),晶粒尺寸相对混晶区更为均匀。与此同时,在气阀杆部远离气阀头的位置也观察到了类似现象,即中间区域为细晶区(尺寸约为19 μm),而两侧则为粗大混晶区。因此,气阀头中混晶组织形成的原因与原始棒料晶粒组织分布密切相关,后续的电镦、模锻和热处理都不会造成混晶的出现,相反在一定程度上还减缓了混晶问题。

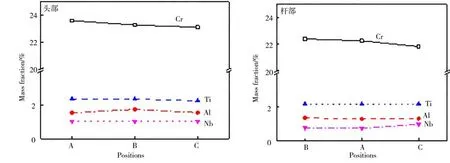

进一步分析气阀杆部和头部三个不同区域(图10)的成分分布发现:无论是在头部还是杆部,A、B,C 三个区域的主要合金化元素含量并没有明显差异,而且样品的成分也基本相同;另外,合金不同区域的γ΄析出相和M23C6碳化物分布形式也没有明显差异,这进一步说明合金中成分偏析对排气阀混晶组织的产生影响较少。

图10 气阀头部和杆部位置不同区域的成分Figure 10 Composition distribution of different areas in valve head and stem

综上所述,原始棒料中混晶的产生,可能是热加工或者热处理温度不当造成的。下一步工作需要利用Gleeble 热模拟实验来确定Pyromet31V 合金的再结晶温度区域,并且在加工或热处理过程中避开部分再结晶温度范围,从而消除混晶问题。

3 结论

采用OM 和SEM 研究了Pyromet31V 排气阀不同区域的微观组织形貌,包括晶粒尺寸、晶内γ΄相、晶界碳化物以及不同区域的化学成分等,得出以下结论。

(1)排气阀头部存在明显的混晶组织区域,其中中心晶粒平均尺寸为20 μm,最外侧晶粒平均尺寸40 μm,中间部位为混晶区。三个区域的γ΄相尺寸和形貌相当,均匀分布在γ基体中。三个区域的晶界碳化物数量和形貌也相似,均为M23C6。

(2)排气阀杆分为三个区域,中间区域为均匀的等轴细晶区域,左右两侧均为粗大的混晶区域。

(3)排气阀头部中混晶组织形成与原始棒料晶粒组织分布密切相关。排气阀头部的中间部位变形量小,应变速率低,最终头部中心部位晶粒与原始杆部组织相当。排气阀头部的外侧部分在电镦和模锻过程中外部发生了严重的塑性变形,应变速率高,变形时发生再结晶的概率增大,细化效果显著,从而两侧粗大混晶组织发生细化。