航行数据记录仪加固存储体的热防护技术研究

隋 波,孙宏光,宋祎轩

航行数据记录仪加固存储体的热防护技术研究

隋 波1,孙宏光1,宋祎轩2

(1. 海装沈阳局,辽宁大连 116011;2. 海军工程大学,武汉 430033)

本文首先介绍了船舶航行数据记录仪加固存储体热防护技术的研究现状、发展趋势,然后总结了热防护技术研究的难点以及方案选择,最后通过建立数学模型和几何模型对热防护技术进行仿真分析与样机试验验证。仿真结果与样机试验验证表明:加固存储体(PDC)热防护选用纳米隔热材料作为外层防火隔热层,选用高比热容的储热材料作为存储模块的填充材料,有效的降低了外部温度的传导起到对电子盘的损伤,在低温耐火试验及高温火烧试验中,对数据存储模块起到了有效保护作用,本文研究内容为船舶航行数据记录仪加固存储体国产化研制提供了关键的技术支持。

船舶 航行数据记录仪 加固存储体 热防护技术

0 引言

航行数据记录仪(Voyage Data Recorder,以下简称VDR),是以安全、可恢复的方式,实时记录并保存船舶航行过程中的运动状态、指挥命令、操纵和物理状况等有关信息的完整系统,能够为船舶事故调查、分析和判定提供客观证据。

加固存储体即数据保护容器(Protected Data Capsule,以下简称PDC),是VDR系统存储和保护数据的核心部件。其具有承受振动、冲击、穿刺、高低温火烧和深海压力等极端恶劣环境的能力,能完好无损的保护已记录的航行数据。

由于国内PDC技术基础弱,多年来国内船舶VDR系统选用是国外公司的PDC产品。在实际装备使用过程中,存在容量受限、下载数据受限、环境适应能力差等问题。同时采用国外产品,存在备品备件、维修保障相对成本高、时效性低等诸多问题。经过对国外产品的相关技术长时间的研究,目前国内PDC产品已经趋于成熟,且已有多种型号的PDC在各类船舶大量安装使用,工作稳定可靠。其中PDC研制关键技术之一的热防护技术的突破,为PDC产品的国产化提供了至关重要的帮助。

1 研究现状及发展趋势

1997年11月27日,国际海事组织(IMO)通过《船载航行数据记录议(VDR)性能标准建议案》[A.861(20)决议],且在该决议的基础上制定了VDR的性能标准——IEC61996“船载航行数据记录仪(VDR)性能要求、检验方式及合格的检验结果”。2001年4月20日中国海事局解颁布了《船载航行数据记录仪技术条件和检验程序(国内船舶试行)》(海法规定2001第180号,国内简称180号文)。且中国船级社(CCS)根据中国海事局180号文和IEC61996制定了国内和国际航行船舶检验标准和程序,并分别于2001年7月和12月讨论并通过。

PDC是整个VDR的系统的核心部分,是数据的最终存储介质,是事故责任、船舶性能分析的数据载体。它是一个以网络作为对外接口,以嵌入式计算机为核心的独立的系统,其具有功耗低、体积小、性价比高、可扩充性好等诸多优点。国内外PDC生产厂家都需遵循国际标准IEC61996中对PDC的性能要求、检验方式及合格的检验结果的规定,对PDC进行研制,检验并认证。

早期的国内外PDC,无论存储介质方面,还是隔热材料方面,均受到技术限制,PDC的体积较大且存储容量较小,使得PDC只能选择存储一些关键的信息。随着技术的升级,新型隔热材料与体积小、容量大、功耗低、存取速度快的存储介质的应用,使得PDC向着体积小、重量轻、功耗低、存储容量大的方向发展。

2 热防护技术的研究难点和方案选择

根据《船载航行数据记录仪技术条件和检验程序》和IEC61996相关要求,PDC的热防护结构需要满足在260 ℃/10 h低温耐火烧试验和1100 ℃/1 h高温火烧试验环境之后,存储介质内保存数据仍然能够幸存,无数据损失。PDC内部采用专用存储介质,需要在高温1100 ℃/1 h或中温260 ℃/10 h下,保证其内部存储介质的温度不超过其能承受的极限温度。考虑PDC内部隔热材料空间有限,为此需要从高性能隔热保温材料的选择和PDC内部储热设计上实现PDC的热防护。

2.1 高性能隔热保温材料选择

PDC所选用的高性能隔热保温材料应满足以下基本条件:一是隔热保温材料的导热系数要低;二是容重低,空气含量越高,隔热效率越高;三是必须阻燃、耐油和低烟。此外,良好的隔热保温材料还需满足环境条件(温度、压力等)的要求,且具有无毒、无刺激性气味、防细菌寄生以及施工方便等性能。船舶上使用尤其要考虑海洋行驶的高湿度、高盐雾环境等外在因素。因此,PDC隔热保温材料还需具备良好的耐盐雾性和低吸湿性,防止在使用过程中被腐蚀或因吸收水汽导致其热传导系数急剧上升[1]。

从热量传递的原理可看出,实现隔热的原理主要是提高材料中气体含量以降低热传导、引入闭孔结构以降低热对流及开发热辐射对温度依赖性低的材料[2]。

目前市面上主流的隔热保温有以下三大类:

1)无机非金属隔热材料

无机非金属隔热材料主要由多孔性的无机物组成,具有耐热性能优异、老化稳定性好、阻燃、无毒等优点。国内外船舶上广泛采用的无机非金属类隔热保温材料主要有纤维类的,如陶瓷棉、玻璃棉、岩棉等;此外,由硅酸钙板、膨胀蛭石、膨胀珍珠岩等制成的多孔性材料也成为了无机非金属隔热材料的常用选择。但其有以下不足:1)导热系数较高导致隔热性能偏低;2)容重偏高,影响有效载重,不利于节省船舶空间;3)表面的羟基等亲水基团易吸潮,使导热系数增大,同时还会导致析晶,造成纤维材料粉化失效;4)其残留物的高腐蚀性会造成使用安全隐患,无形增加了后期维护保养成本[2]。

2)有机泡沫隔热材料

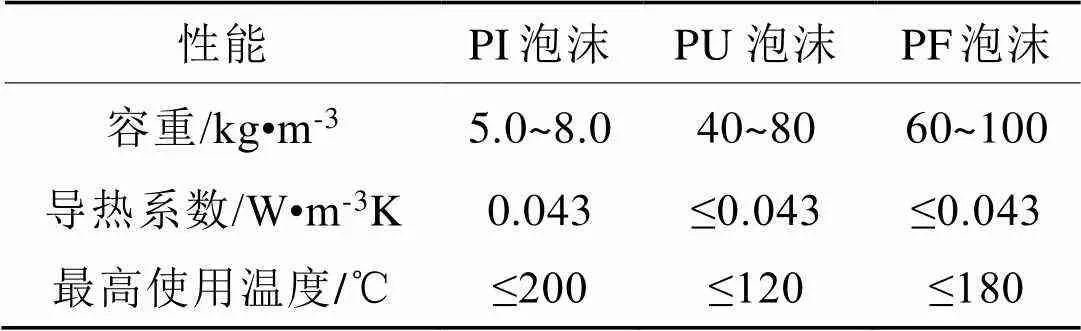

由聚合物材料经发泡形成的结构含多孔的有机泡沫材料构成了隔热材料一个重要的分支,具有容重低、柔性好、导热系数低、吸湿性低的优点。常见有机泡沫隔热材料的性能参数如表1所示。

表1 常见有机泡沫保温材料性能参数

3)气凝胶超级隔热材料

纳米气凝胶(简称气凝胶)材料是一种由气体分散在有机高分子或无机氧化物、碳化物等固相中形成的一种具有网络、多孔性结构的固体材料。该材料中孔隙的大小在纳米数量级,孔隙率高达80%~99.8%,孔的尺寸为1~100nm,密度可低至3 kg/m3。气凝胶隔热材料在常温常压下的热导率最低仅为0.012 W/m·K[3, 4]。资料显示,由气凝胶制成的隔热产品应用于船舶时,不仅可以实现较传统材料更优的隔热性能,还能大大降低船舶的体积和重量,因而受到美国海军部门的重视。Aspen 公司的基于气凝胶的隔热毡较现有隔热材料质量减轻4倍,大大提高船舶的有效载荷;此外,气凝胶的应用还可提高防火等级,增强船舶的安全性。目前,气凝胶已在美国多种型号的潜艇、驱逐舰、航空母舰等船舶上得到了应用。美国的Therdyne 公司、Thermal Ceramic 公司,英国的 Microtherm公司以及德国的 Wacker 公司都有气凝胶系列产品应用于船舶领域。美国“旋翼飞行器的轻质隔热材料研究”以及“气凝胶与航天器生存能力”研究计划研制出了温度在 350℃~1000℃性能优异的气凝胶[5]。

根据材料性能的对比及市场现状,为此选择纳米级防火隔热材料作为PDC的防火隔热材料,同时选用防火隔热涂料对防火隔热材料进行喷涂,使具备耐盐雾性能和低吸湿性。

2.2 储热技术

PDC内部的存储介质安装在存储模块内部,存储模块内部除有存储介质外,还有储热材料。储热材料相比自然界中其他物质比热容大,当其吸热挥发过程中,吸收的热量会大于此过程下同等体积的其他物质。其可以吸收存储介质上的热量,降低存储介质受热时温度的上涨速度。

PDC主要组成部分包括安装底座、释放机构、数据存储模块、高温隔热防护层、防护壳体、存储控制板、电源和通信接口、声学信标等。高温隔热材料采用耐高温纳米级隔热材料,可以有效的阻止外部温度的传导,抑制热对流,增加热辐射的吸收和反射;通过高温隔热材料后的热量先由储热模块内部的储热、吸热剂吸收,从而对数据存储模块起到隔热防护作用。

3 热防护技术的仿真设计及分析

PDC的存储芯片采用工业级存储芯片,其存储温度最高可达105 ℃。为保证芯片数据的正常读取,使用纳米隔热材料降低导热,使用储能材料吸收传导进壳体的热量以满足“高温1100℃、158 kW/m2的火焰1 h烧蚀下,芯片温度低于105 ℃”、“中温260℃烘烤10 h,芯片温度低于105 ℃”等条件。根据PDC的防护外壳的外形和尺寸,测算其中心位置,同时考虑其中间存储模块盒的外形和尺寸。以石蜡作为内部相变储能材料为例,对PDC内部进行仿真。

3.1 数学建模

1)固体导热

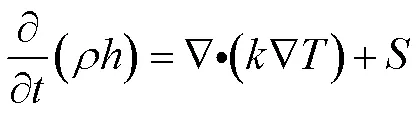

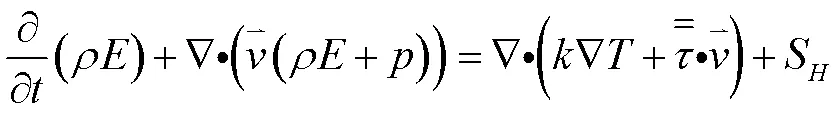

固体导热由外壳体向隔热材料的导热、隔热材料向内壳体的导热以及内壳体向相变隔热材料的导热三个组成,三段导热热阻串联。各段导热均可以用如下非稳态导热控制方程描述:

式中,为固体的显焓;为固体的导热系数;为时间;为固体密度;为固体的体热源,这里因为没有发热源,=0 W/m3。

2)火焰对流传热

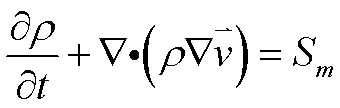

考虑火焰对壳体的烧蚀主要为对流传热,为了简化模型,本算例忽略火焰燃烧过程的传质扩散以及化学反应过程,使用相同温度的热空气代替火焰,对航行数据记录仪壳体进行冲刷。该对流传热过程可以用湍流模型描述:

连续性方程:

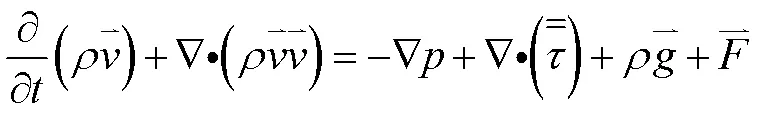

动量方程:

能量方程:

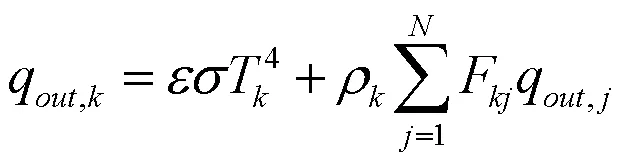

3)辐射传热

壳体外表面与环境之间存在辐射换热,辐射传热过程可以描绘为:

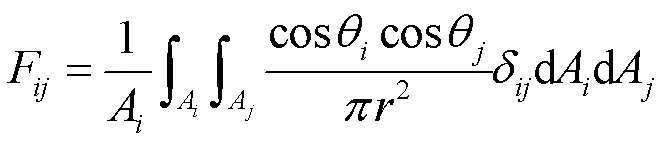

4)相变吸热

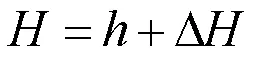

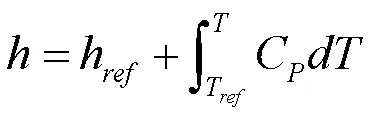

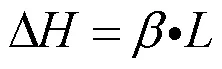

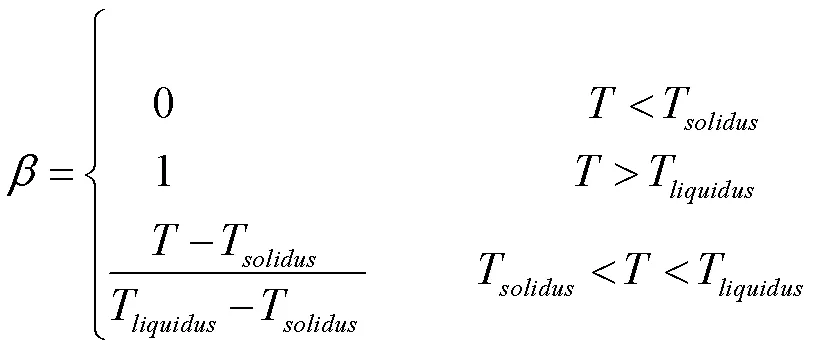

相变隔热材料包裹在内壳体内进行吸热,在相变温度吸收大量的相变潜热。本算例使用糊状相变假设对其进行描述:

相变材料的相态由其焓值确定,其焓表示为

Tsolidus为凝固温度,Tliquidus为熔化温度,本算例中相变的熔化温度设定为Tliquidus=100℃,凝固温度Tsolidus=90℃。

3.2 几何建模

根据PDC的结构进行几何建模,采用常温的壁面模拟外部环境,高温气流从侧面高速冲刷壳体表面,对壳体进行对流传热。

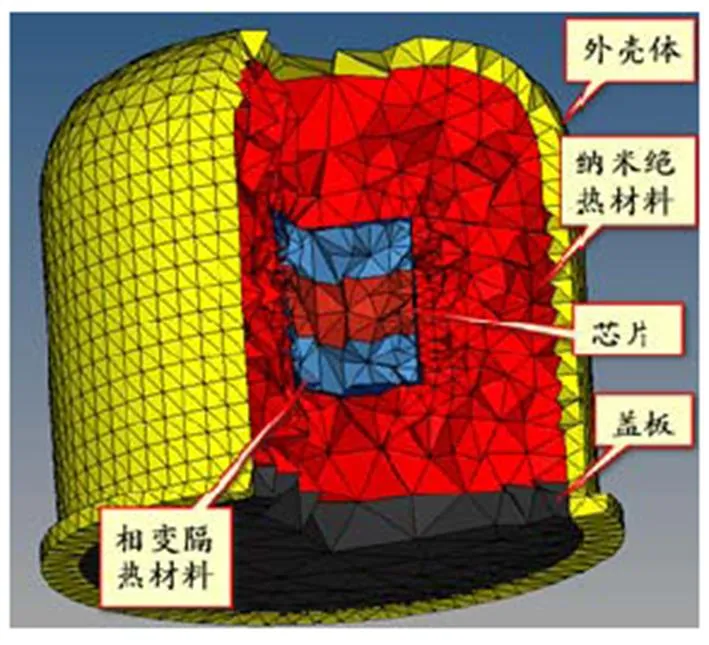

按照试验件的几何尺寸进行建模,网格划分形式详见图1。对固体区域与流体区域进行网格划分,网格总数见表2。

表2 几何建模说明表

图1 网格剖分示意图

根据计算及仿真的结果,筛选市面上的防火材料,选择的纳米隔热材料性能为:抗压强度=0 MPa;热传导系数=0.025 W/(m·K)(常温);热传导系数=0.05 W/(m·K)(1000℃);密度=0.45 g/cm3。

3.3 计算结果分析

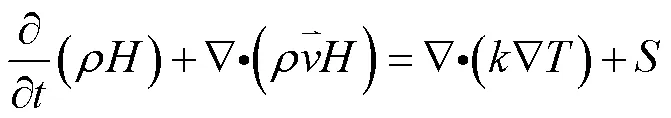

1)高温火烧仿真结果

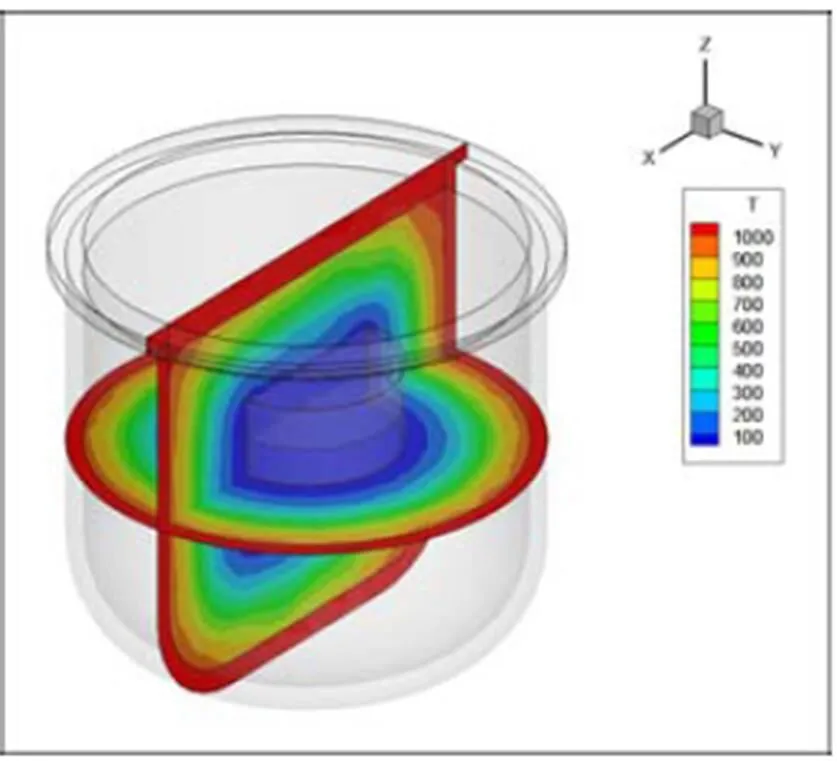

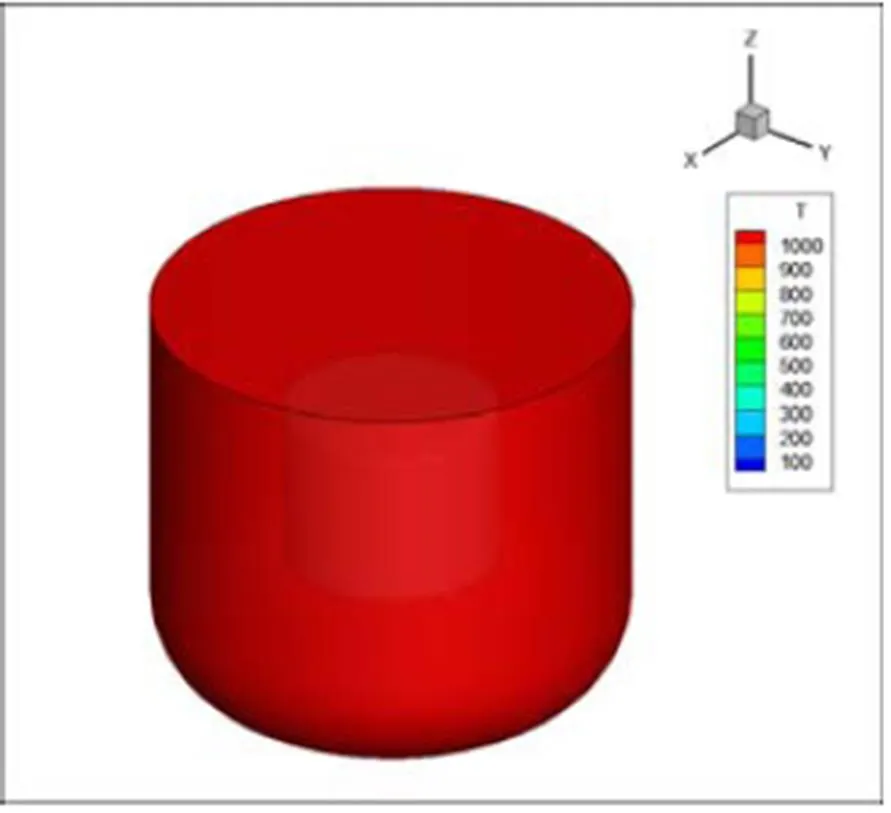

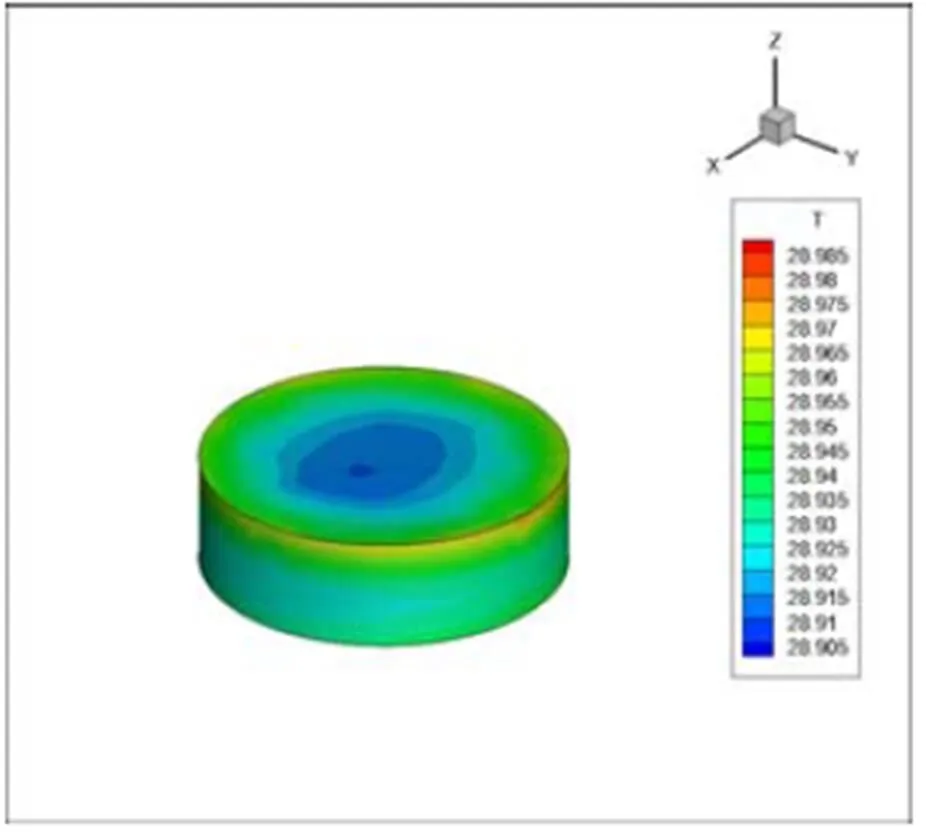

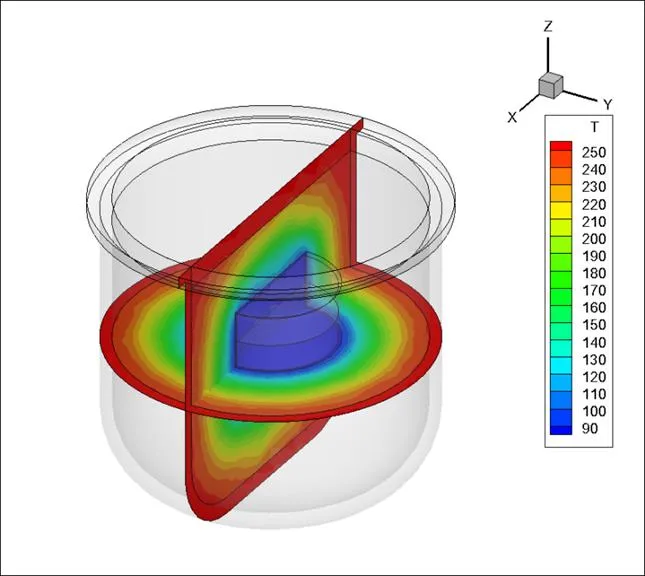

高温1100 ℃、1 h高温火烧后,试验件的温度分布如图2-图4所示。由图2可以发现温度梯度主要存在于隔热层中,隔热层外侧的金属外壳体温度超过1000 ℃,而隔热层内部芯片与相变材料的温度低于100 ℃,说明隔热层性能可以满足高温热测试要求。图3分别显示了隔热层外面的温度分布,由于金属外壳体的热导率较高,所以隔热层外面温度与金属外壳体温度很接近。图4显示了芯片外表面的温度分布,可以发现芯片的温度均低于33 ℃,证明隔热材料的厚度以及隔热性能足够优异,可以满足1100 ℃、1 h高温火烧考核要求。

图2 高温火烧1 h后纵向截面温度分布图

图3 高温火烧1 h后隔热层外表面温度分布

图4 高温火烧1 h后芯片外表面温度分布

2)中温烘烤仿真结果

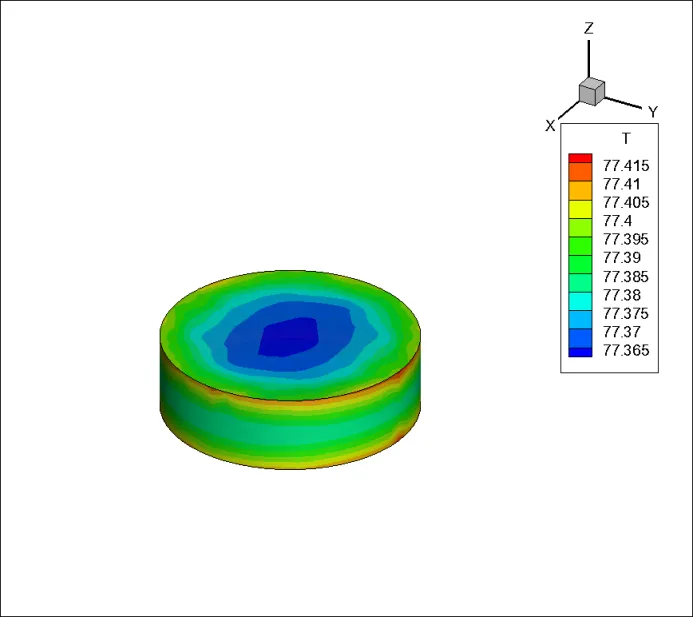

260 ℃/10 h中温烘烤后,试验件的温度分布如图5~6所示。可以发现隔热材料与芯片的温度均低于80 ℃,证明隔热材料的厚度以及隔热性能足够优异,可以满足“中温260 ℃、烘烤10 h”考核要求。

4 结论

PDC热防护选用纳米隔热材料作为外层防火隔热层,选用高比热容的储热材料作为存储模块的填充材料,有效的降低了外部温度的传导起到对电子盘的损伤,在低温耐火试验及高温火烧试验中,对数据存储模块起到了有效保护作用。

在样机实验中原理样机通过了高温火烧摸底试验及低温耐火摸底试验验证,试验结果完全符合要求。样机通过了幸存能力鉴定试验的高温火烧试验及低温耐火试验验证,试验结果完全符合要求,为相关产品实现国产化提供了关键的技术支持。

图5 中温烘烤10 h后纵向截面温度分布图

图6 中温烘烤10 h后芯片外表面温度分布

[1] 段晨,国占东,白宗良等.舰船用隔热绝缘材料研究现状[J].舰船科学技术,2016,38(19):1-6.

[2] 王在铎.纳米隔热材料在舰船上的应用前景[J].宇航材料工艺,2011,41(3):12-15.

[3] FRICKE J. Aerogels and their applications[J].Journal of Noncrystalline Solids,1992,147-148:356-362.

[4] FRICKE J,EMMERLING A.Aerogels-recent progress in production techniques and novel applications[J]. Journal of Sol-gel Science and Technology,1998,13(1/3):299-303.

[5] 石明伟,胡津津.美国海军舰船的耐火分隔技术发展[J].中国舰船研究,2008,3(5):77-80.

Research on thermal protection technology for protected data capsule of voyage data recorder

Sui Bo1, Sun Hongguang2, Song Weixuan3

(1. Shenyang Bureau of Naval Armaments Division, Dalian 116011, Liaoning, China; 2. Naval University of Engineering, Wuhan 430033, China)

U666.15

A

1003-4862(2022)06-0032-05

2022-03-09

隋波(1980-),男,工程师。研究方向:船舶电子专业监造。E-mail: suibo_1999@163.com