响应面法优化改性明胶软胶囊囊壳制备工艺

付慧敏,乔子桐,张纯刚*,郭勇,程岚*(.辽宁中医药大学药学院,辽宁 大连 660;.神威药业集团有限公司,石家庄 05430)

软胶囊剂型的出现,无疑从稳定性、精准剂量等方面给医药、保健品及功能食品行业带来了革命性的变革[1]。然而在生产和储存环节,软胶囊也会面临一些挑战,比如高温高湿的保存条件;药物活性成分或营养产品中含有醛类;内容物较为复杂(如复合维生素、多种矿物质、金属离子或是以上成分的混合物等)[2-3],这些因素可能会使软胶囊囊壳材料-明胶发生交联而产生对软胶囊稳定的负面影响。虽然许多研究工作者试图利用其他材料来替代明胶,但目前,软胶囊的生产主要采用旋转冲模法,这就要求非明胶替代材料具有与明胶极为相似的凝胶特性[4],至今仍没有一种物质可以完全替代明胶,就我国目前的国情而言,以明胶作为软胶囊囊壳材料的现状短期内不会改变,所以研究能够延缓老化、生产适用性好的明胶是当务之急。

氨基是明胶发生交联反应的主要结合位点[5],本试验在不替换软胶囊囊壳主要成分——明胶的基础上,对明胶进行改性,通过琥珀酸酐与明胶中的氨基的反应,增加氨基封闭率,降低明胶中游离氨基含量,从而减少明胶软胶囊的交联现象,改善软胶囊剂型的稳定性,以期开发安全有效、工艺简单、质量可控的软胶囊以适应临床治疗需要。

1 材料

1.1 试药

琥珀酸酐、氢氧化钠(国药集团化学试剂有限公司);明胶、巧克力棕、苋菜红、甘油(神威药业集团有限公司);盐酸[利安隆博华(天津)医药化学有限公司];甲醛(丹东市龙海试剂厂);纯净水(杭州娃哈哈集团有限公司)。

1.2 仪器

DF-101S集热式恒温加热磁力搅拌器(巩义市予华仪器有限责任公司);FA1004精密电子天平(天津天马衡基仪器有限公司);pHS-25型试验室pH计(上海今迈仪器仪表公司);JK-BJ-II崩解时限仪(上海精学科学仪器有限公司);CT3质构仪(美国博勒飞公司);WGLL-230BE电热鼓风干燥箱(天津市泰斯特仪器有限公司);数显千分测厚规(浙江德清盛泰芯电子科技有限公司);透析袋MD44(北京索莱宝科技有限公司)。

2 方法

2.1 改性明胶的制备

精密称取20.00 g明胶置于500 mL烧杯中,加入100 mL纯净水,在45℃下搅拌溶解,160 r·min-1搅拌1 h。随后将一定剂量的琥珀酸酐在搅拌下逐步加入到明胶溶液中,继续搅拌1 h,同时用1 mol·L-1氢氧化钠溶液维持反应体系的pH在9~10。待两者完全反应,用1 mol·L-1盐酸溶液调节胶液的pH至6。将改性明胶溶液移入透析袋,在蒸馏水中透析36 h,取出,于40℃下鼓风干燥,得到改性明胶。

2.2 明胶胶片的制备

精密称取纯净水、浓缩色素溶液和处方量的甘油投入烧杯中,160 r·min-1搅拌均匀,加热至70℃,待30 min后加入明胶,继续搅拌1 h,至胶液无气泡,趁热倒入宽为100 mm的方形培养皿内,冷却至室温。于30℃温度下鼓风干燥6 h,揭下,得到厚度约为0.5 mm的胶皮,保存在干燥器中,待用。

2.3 囊壳评价指标的测定方法

2.3.1 甲醛处理后崩解时间的测定 制备不同质量浓度的甲醛溶液,将大小为20 mm×15 mm×0.5 mm的未改性方形胶片在甲醛溶液内放置15 min后取出擦干,参照《中国药典》2020年版第四部0921崩解时限检查法对胶片崩解时限进行测定[6]。平行测定3次,取平均值,甲醛质量浓度为0、5.55、11.1、16.65、22.2、27.75、33.3、38.85、44.4、49.95 mg·mL-1时的崩解时间分别为1 min 14 s、3 min 24 s、5 min 15 s、12 min 43 s、29 min 15 s、59 min 7 s、80 min 32 s、105 min 53 s、>2 h、>2 h。最终选择未改性胶片崩解时限超过2 h的44.4 mg·mL-1甲醛作为囊壳甲醛处理后崩解时间评价指标的处理浓度。

2.3.2 弹性模量的测定 将厚度均匀、完整的胶片裁剪成长条,宽为4 mm,工作部分长度为3 mm,两端分别夹在质构仪的上下拉伸探头DGF上,设定相应参数,拉伸速度l.5 mm·s-1,在质构仪上定速拉伸,直至胶片被拉断,得到拉伸过程的应力应变曲线,弹性阶段的应力与应变的比值即为弹性模量,单位为N·mm-2,平行3次试验,取平均值(注:在进行力学性能测试之前,要先将胶片在室温、35%相对湿度环境下放置24 h)。

2.3.3 硬度的测定 将厚度均匀、完整的胶片裁剪为大小为15 mm×15 mm×0.5 mm的方形胶片,固定在质构仪的菲林夹具FSF上,使用直径为0.1 cm的穿刺探头以1.5 mm·s-1的速度向胶片进行穿刺试验,直至胶片被刺破,得到负荷与距离变化曲线,曲线的峰值代表胶皮的硬度,单位为g。平行3次试验,取平均值(注:在进行力学性能测试之前,要先将胶片在室温、35%相对湿度环境下放置24 h)。

2.4 单因素试验设计

在预试验的基础上,分别探讨改性剂琥珀酸酐添加量,甘油添加量,胶液pH对改性明胶胶片甲醛处理后崩解时间、胶片弹性模量、硬度的影响。

2.5 响应面优化试验设计

在单因素试验的基础上,利用Design-Expert 8软件的Box-Behnken试验设计原理,以明胶胶片甲醛处理后崩解时间、胶片弹性模量、硬度响应值作为考察指标,进行三因素三水平试验,试验因素水平编码见表1。通过数据分析,建立数学回归模型,预测响应值,确定改性明胶胶片配方的最优条件。

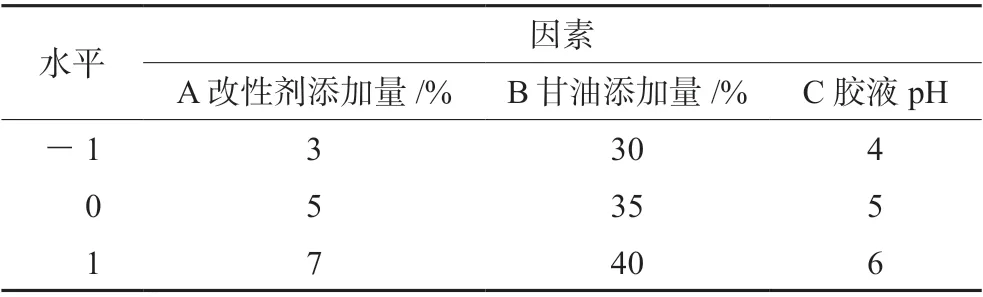

表1 响应面因素与水平 Tab 1 Factor and level for response surface

2.6 数据分析

由于胶片甲醛处理后崩解时间越短越好,胶片弹性模量和硬度越接近初始制备的明胶胶片的力学性能指标越好(按照明胶-甘油-水为1∶5.2∶4的比例制作明胶胶片,进行胶片的拉伸和穿刺试验,确定软胶囊囊壳的最佳力学性能数据:y弹性模量佳=14.16 N·mm-2,y硬度佳=1950.75 g),故以各指标的最佳值为参照将数据进行归一化,获得响应值a,b,c,各个指标响应值公式如下:

甲醛处理后崩解时间响应值a=ymin/yi

弹性模量响应值b=y佳/(y佳+│yi-y佳│)

硬度响应值c=y佳/(y佳+│yi-y佳│)

3 结果与分析

3.1 单因素试验结果

3.1.1 改性剂添加量对改性明胶胶片的影响 改性剂添加量对改性明胶胶片的影响见图1。随着改性剂添加量的增多,改性明胶中可与甲醛发生“希夫碱”反应[7]的游离氨基的含量减少,改性胶片的甲醛处理后崩解时间有不同程度的降低。且随着改性剂添加量的增大,改性胶片的弹性模量、硬度均有所下降,这可能是由于氨基的封闭导致明胶净负电荷增加,减弱了明胶分子因氨基和羰基之间的引力而聚集的程度,使分子在改性明胶-水-甘油复合物中形成了较弱的网状结构[8-9]。

图1 改性剂添加量对明胶胶片甲醛处理后崩解时间、弹性模量和硬度的影响Fig 1 Influence of modifier dosage on the disintegration time,elastic modulus and hardness of gelatin film after formaldehyde treatment

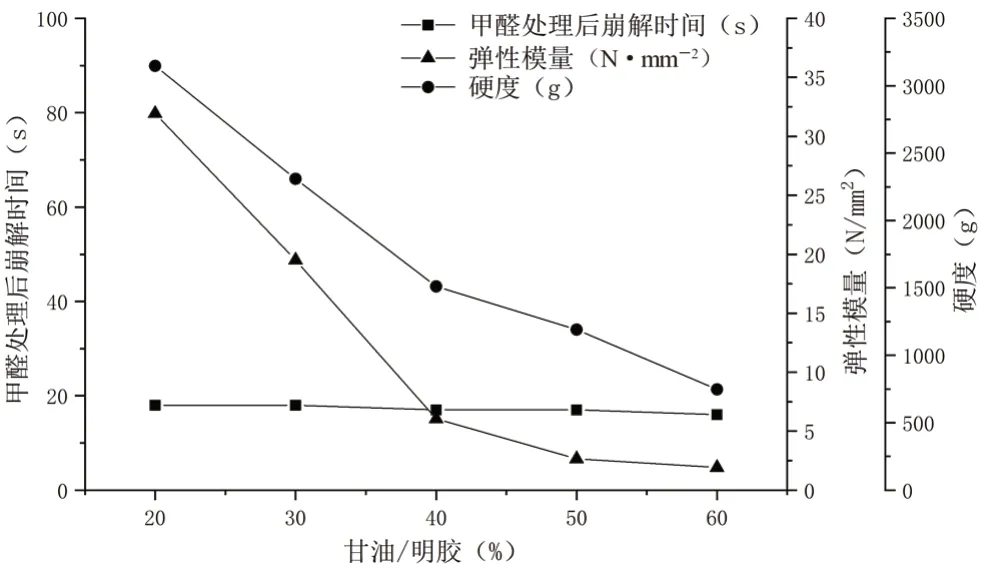

3.1.2 甘油添加量对改性明胶胶片的影响 甘油添加量对改性明胶胶片的影响见图2。随着甘油添加量的增加,甘油大量插入明胶大分子链间,明胶的羟基、氨基、羧基形成分子间氢键,削弱大分子链间以及分子内的相互作用,增大了大分子链的移动性[10],导致改性明胶胶片的硬度、弹性模量呈现规律性下降。当甘油添加量在30%~40%时,可保证改性明胶与市售明胶胶片力学性能相近。甘油添加量对甲醛处理后改性明胶胶片崩解时间的影响差距不明显。

图2 甘油添加量对明胶胶片甲醛处理后崩解时间、弹性模量和硬度的影响Fig 2 Effect of glycerol content on the disintegration time,elastic modulus and hardness of gelatin film after formaldehyde treatment

3.1.3 胶液pH对改性明胶胶片的影响 胶液pH对改性明胶胶片的影响见图3。明胶分子中的氨基和羧基在过酸条件(即低pH环境)下所带电荷下降,明胶分子间的氨基和羧基的吸引力弱[11],导致改性明胶胶片的硬度、弹性模量呈现规律性下降,这与罗锦杰[12]的研究结果一致。胶液pH对甲醛处理后改性明胶胶片崩解时间的影响差距不明显。

图3 胶液pH对明胶胶片甲醛处理后崩解时间、弹性模量和硬度的影响Fig 3 Effect of pH on the disintegration time,elastic modulus and hardness of gelatin film after formaldehyde treatment

3.2 响应面试验结果

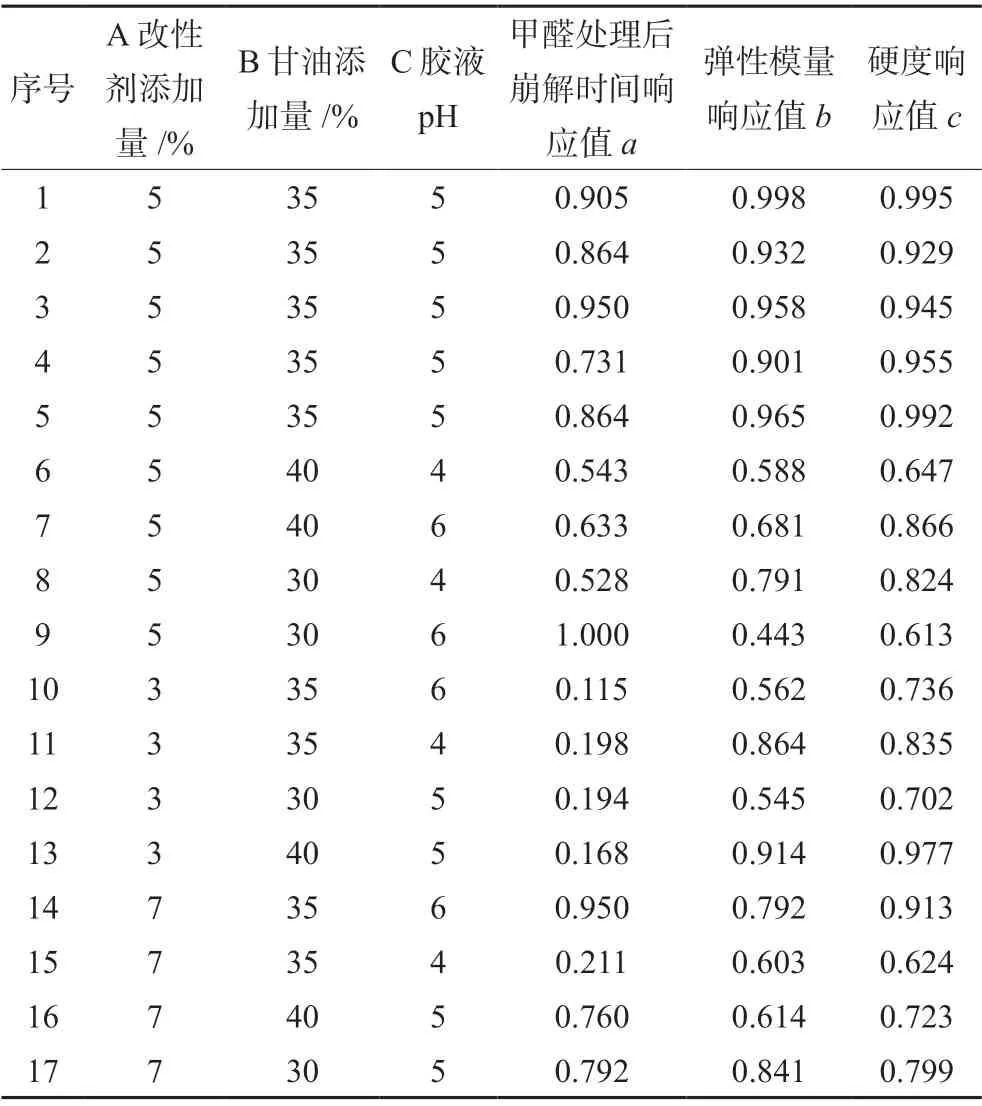

3.2.1 响应面试验设计与结果 在单因素试验基础上,利用Design-ExpertV 8.0.6软件中Box-Behnken响应面分析法进行设计。试验设置17个试验(析因试验12个,中心试验5个),用以分析试验误差。选取改性剂添加量(A),甘油添加量(B),胶液pH(C)作为自变量,将胶片甲醛处理后崩解时间、胶片弹性模量、硬度归一化后作为响应值,进行响应面分析,详见表2。

表2 响应面试验设计与结果 Tab 2 Response surface test design and results

3.2.2 回归模型的建立和方差分析 在单因素试验的基础上,以甲醛处理后崩解时间归一值为响应值进行优化试验。利用Design-ExpertV 8.0.6软件对表2数据进行分析,得到各因素与响应值之间的多元二次回归模型:a=0.86+0.25A-0.051B+0.15C-1.500×10-3AB+0.21AC-0.095BC-0.35A2-0.038B2-0.15C2。回归模型F=22.92,P=0.0002,说明本法可靠。表3中,失拟项P=0.3841>0.05,表明该方程对试验拟合情况好,试验误差小,失拟项模型选择合适;R2=0.9672,R2Adj=0.9250,说明试验结果有92.50%受试验因素影响,模型试验误差小,试验预测值与实际值拟合较好。

表3 响应值a回归模型的方差分析结果 Tab 3 Variance analysis of response value a regression model

由表3可知,模型的一次项A、C,二次项AC、A2、C2对甲醛处理后崩解时间响应值影响极显著(P<0.01),各因素对甲醛处理后崩解时间响应值的影响依次为A>C>B。各因素交互作用对甲醛处理后崩解时间响应值影响的响应面图和等高线图见图4,结合表3可知,AC交互作用对甲醛处理后崩解时间响应值影响极显著(P<0.01),其他因素间的交互作用不显著。

图4 各因素交互作用对甲醛处理后崩解时间的响应面图和等高线图Fig 4 Response surface plot and contour plot of interaction of various factors on disintegration time after formaldehyde treatment

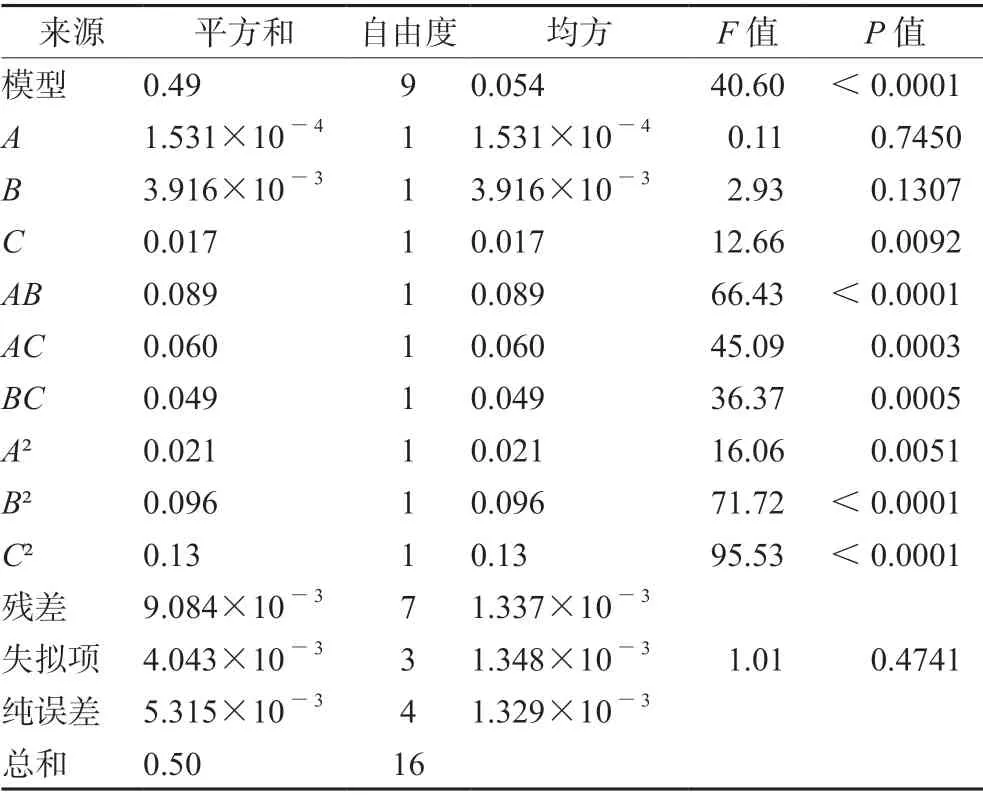

在单因素试验的基础上,以弹性模量归一值为响应值进行优化试验。利用Design-ExpertV 8.0.6软件对表2数据进行分析,得到各因素与响应值之间的多元二次回归模型:b=0.95-4.375×10-3A+0.022B-0.046C-0.15AB+0.12AC+0.11BC-0.071A2-0.15B2-0.17C2。回归模型F=40.60,P<0.0001,说明本法可靠。表4中,失拟项P=0.4741>0.05,表明该方程对试验拟合情况好,试验误差小,失拟项模型选择合适;R2=0.9812,R2Adj=0.9570,说明试验结果有95.70%受试验因素影响,模型试验误差小,试验预测值与实际值拟合较好。

由表4可知,模型的一次项C,二次项AB、AC、BC、A2、B2、C2对弹性模量响应值影响极显著(P<0.01);各因素对弹性模量响应值的影响依次为C>B>A。各因素交互作用对弹性模量响应值影响的响应面图和等高线图见图5,结合表4可知,AB、AC、BC交互作用对弹性模量响应值影响均极显著(P<0.01)。

表4 响应值b回归模型的方差分析结果 Tab 4 Variance analysis of response value b regression model

图5 各因素交互作用对胶片弹性模量的响应面图和等高线图Fig 5 Response surface plot and contour plot of interaction of various factors on elastic modulus of film

在单因素试验的基础上,以硬度归一值为响应值进行优化试验。利用Design-ExpertV 8.0.6软件对表2数据进行分析,得到各因素与响应值之间的多元二次回归模型:c=0.96-0.024A+0.034B+0.025C-0.088AB+0.097AC+0.11BC-0.062A2-0.10B2-0.12C2。回归模型F=18.62,P=0.0004,说明本法可靠。表5中,失拟项P=0.1516>0.05,表明该方程对试验拟合情况好,试验误差小,失拟项模型选择合适;R2=0.9599,R2Adj=0.9083,说明试验结果有90.83%受试验因素影响,模型试验误差小,试验预测值与实际值拟合较好。

由表5可知,模型的一次项B,二次项AB、AC、BC、B2、C2、A2对硬度响应值影响显著(P<0.05),各因素对硬度响应值的影响依次为B>C>A。各因素交互作用对硬度响应值影响的响应面图和等高线图见图6,结合表5可知,AB、AC、BC交互作用对硬度响应值影响均极显著(P<0.01)。

图6 各因素交互作用对胶片硬度的响应面图和等高线图Fig 6 Response surface plot and contour plot of interaction of various factors on film hardness

表5 响应值c回归模型的方差分析结果 Tab 5 Variance analysis of response value c regression model

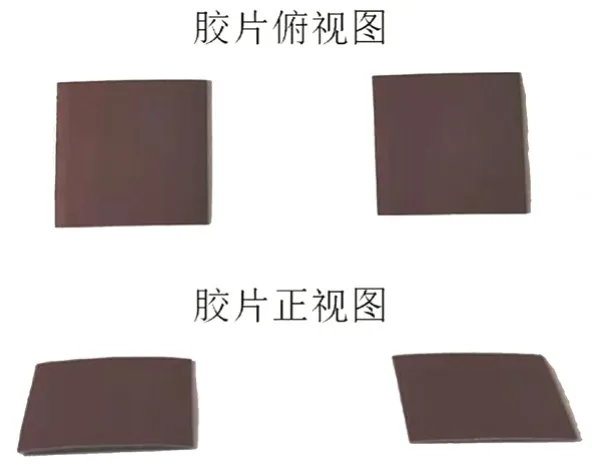

3.2.3 响应面优化及验证 得到改性明胶囊壳的最佳理论条件为:酸酐添加量为明胶的5.51%,甘油添加量为明胶的35.10%,胶液pH为5.21。在此条件下预测的响应值分别为a=0.940,b=0.935,c=0.959。结合实际生产条件,确定最佳工艺条件为:酸酐添加量为明胶的5.5%,甘油添加量为明胶的35%,胶液pH为5.20。在此条件下进行5次平行验证试验,测得甲醛处理后崩解时间为20.00 s,胶片弹性模量为14.64 N·mm-2,硬度为2035.85 g,实际响应值分别为a=0.950,b=0.967,c=0.958,与理论预测值相比,相对误差分别为1.06%、3.42%、0.10%。接近理论模型预测值,说明该模型对试验结果拟合情况好,误差小,可以利用响应面法对改性明胶囊壳制备工艺进行预测与分析。未改性胶片与改性胶片实物图片见图7。

图7 未改性胶片(左)与改性胶片(右)实物图片Fig 7 Physical picture of unmodified(left)and modified(right)film

4 讨论

软胶囊老化现象主要是由囊壳成分明胶发生交联反应引起老化导致的,是明胶分子中的氨基酸(主要是赖氨酸和精氨酸)自氧化交联和外界(一般指内容物)引入的低分子醛类物质交联这两种反应综合作用的结果,后者对软胶囊崩解的影响较大,具体表现为软胶囊囊壳内壁出现一层只能溶胀而不能溶解的膜状物质,导致软胶囊在储存期崩解或溶出迟缓,本试验通过对明胶进行酰化改性,减少明胶的交联位点,增强了明胶软胶囊的稳定性。为延缓软胶囊老化研究提供了一种可行的思路与方法,为琥珀酰明胶软胶囊的制备奠定了理论基础。