一起油量表机上指示卡滞故障浅析

吴万华 杨爽 潭耀兰 余潇 胡海波 刘强

摘要:介绍了某型油量表的结构组成、功用和基本工作原理,并对一起机上油量指示卡滞故障现象和故障原因进行研究与分析。

关键词:油量表;工作原理;传感器;故障;卡滞

Keywords:oil gauge;working principle;sensor;fault;stuck

0 引言

燃油是直升机发动机的动力源。在飞行过程中,及时了解直升机剩余油量,对于完成飞行任务和保证飞行安全有着重要意义。油量表就是指示直升机左右两组燃油油箱剩余油量的仪表,目前国内使用的直升机上装备的油量表主要有电动浮子式和电容式两种,本文谈及的油量表为电动浮子式油量表。

1 故障现象

一架直升机转场时为外挂油箱加油,出现油量指示不上升现象,维护人员怀疑传感器故障,对传感器进行换装调试后故障现象消失。原机油量传感器返回修理厂进行排故分析。

2 油量表的组成、基本原理及使用

2.1 组成

油量表主要包括油量传感器、油量指示器、转换开关等。其中,4件传感器分别用于左右外挂油箱、消耗油箱、辅助油箱内燃油油量的测试,1件油量指示器通过转换开关转换分别指示4个油箱内的燃油油量,1件转换开关用于油量指示转换。组成图见图1。

2.2 油量表工作原理

该型油量表为电动浮子式油量表。直升机在飞行中,油箱内油量不断减少,油面不断降低。因此,油面高低随油量的多少而变化。电动浮子式油量表利用传感器的浮子将油箱液面高度变化转变成电量变化,从而完成油量测量,工作原理如图2所示。

3 故障分析、验证及解决措施

3.1 故障原因

根据电动浮子式油量表工作原理和本次故障现象,初步分析故障可能由以下原因造成。

1)传感器故障

如果传感器的线绕电位计工作面有毛刺、锈蚀、不光滑或浮子杆移动不灵活,当油箱内油面高度发生变化时,传感器线绕电位计上的电刷可能卡滞、不移动,造成指示值不再上升。因此,对传感器工作性能、内部核心部件(线绕电位计)工作面性状等方面进行检查。检查结果为:传感器工作性能合格;线绕电位计、电刷等核心部件工作面光滑、无锈蚀、无毛刺,内部无多余物;电刷全程行程均匀,无行程缓慢及卡滞现象;浮子杆无弯曲,移动灵活,在浮子本身重量作用下能灵活转动;将传感器放入油槽中,模拟机上传感器行程动态,反复验证均未发现卡滞等异常现象。所有检查结果表明,传感器工作性能及其内部核心部件均符合技术标准要求,技术状态良好,排除了传感器本身故障。

2)安装配合问题

该油量表传感器为外挂油箱内的油量传感器,其所配装的外挂油箱为金属油箱,分为左外挂油箱和右外挂油箱。

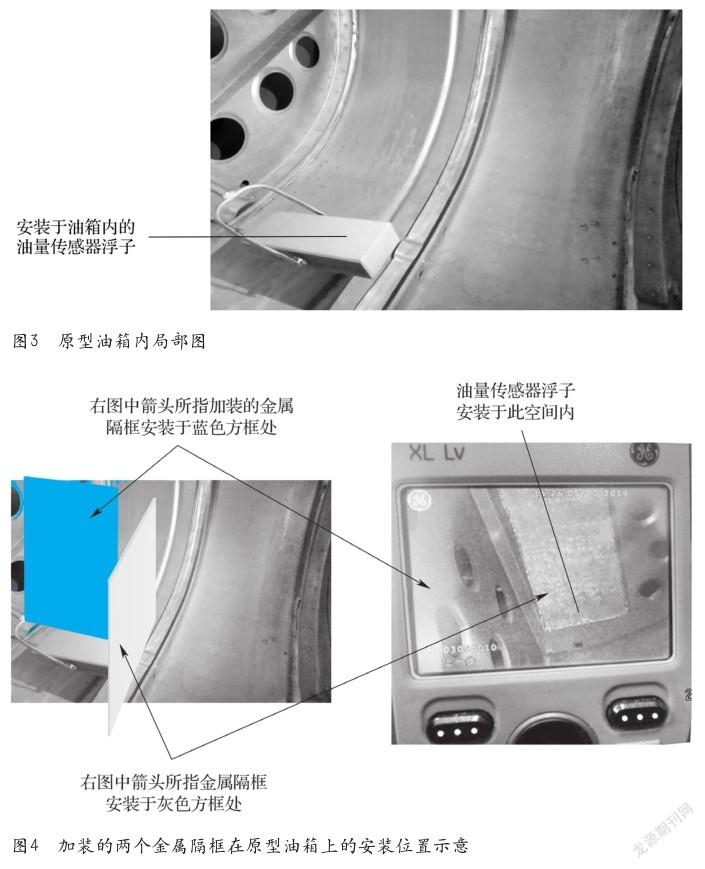

查閱资料及现场调查发现,该型油量传感器所配装的外挂油箱分为原型(油箱内局部图见图3)和改进型两种。

经对比分析,发现改进型油箱在原型油箱基础上在传感器浮子安装位置处加装了金属隔框,如图4所示。

改进型油箱由于增加了隔框,可减缓直升机机动飞行及完成大幅飞行动作时油面的晃动量,从而减小油量指示的摆动量,使飞行员得到更为准确的油量信号。但因其增加的金属隔框与传感器浮子末端的间隙很小,且在使用维护过程中油箱可能出现变形,使末端间隙进一步发生变化。当直升机机动飞行时,油面晃动量较大,浮子随液面晃动发生状态改变,在活动过程中有可能与金属隔框发生碰磨。当这个摩擦力大于油面对浮子的浮力时,浮子便卡在某处,不会随油面上升,传感器线绕电位计上的电刷则不再发生移动,油量指示器指示值也不再上升。

该故障现象偶有发生。据统计,2016~2018年间该故障曾出现过2次,均出现在装用油箱为改进型油箱的直升机上。第一次为总装调试时出现,将左右外挂油量传感器对调重新安装后,故障现象消失。第二次为直升机进厂时用户反映外挂油量指示卡滞,怀疑外挂油量传感器与油箱金属隔框发生碰磨。为此,跟踪了该机的修理情况,修理过程中对油箱外观、机上安装情况进行了控制,在故检、修理及总装调试、试车试飞过程中均未发现油量传感器有卡滞现象。

由此,出现两次此类问题可能是由于外挂油量传感器与油箱金属隔框发生碰磨造成的。

3.2 故障验证及分析

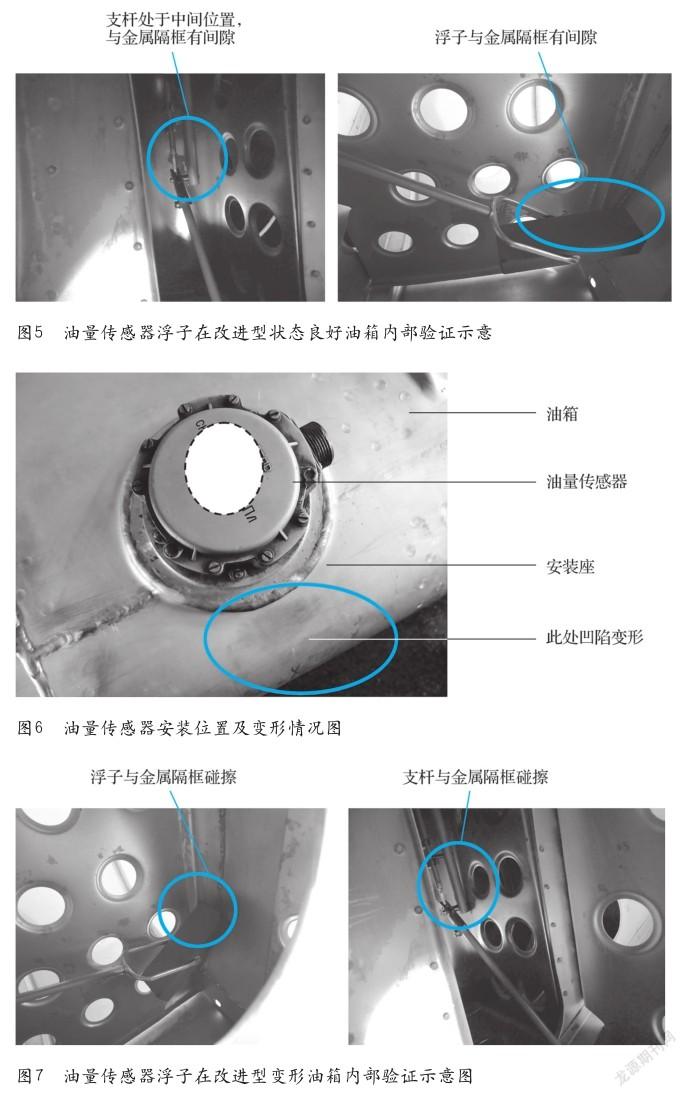

为了查找故障现象的真实原因,对可能导致传感器浮子与油箱发生碰磨的原因进行了深入分析,认为油箱上的油量表安装座的水平度直接影响油量传感器浮子与油箱内金属隔框的间隙,同时在油箱修理现场开展了试验验证。

1)原型油箱的验证情况

在修理现场选取一件侧面开有观察孔的原型油箱,对一件修理合格后与原机配套的外挂油量传感器进行现场模拟试验,观察油量传感器浮子在油箱内的活动情况,发现油量传感器支杆在中心位置,无碰擦现象,运转良好。

2)改进型技术状态良好油箱的验证情况

同样,选取一件改进型且技术状态良好的油箱,任选一件修理合格后传感器进行现场模拟试验,观察油量传感器浮子在油箱内的活动情况,发现油量传感器支杆基本位于中心位置,虽浮子与金属隔框间隙较小,但浮子处于任意位置均无碰擦现象,运转良好,详见图5。

3)改进型变形油箱的验证情况

将一件合格的油量传感器安装在一件改进型进厂待修油箱上进行现场模拟,观察油量传感器浮子在油箱内的活动情况,发现安装座变形、不水平(见图6),油量传感器支杆偏离中心位置,已与金属隔框碰擦。模拟机上工作情况,任意改变油量传感器浮子位置和状态,发现浮子与金属隔框偶有碰磨发生,详见图7。

综上,该起油量指示卡滞故障是由于改进型油箱内部增加了隔框,造成油量传感器浮子与油箱内金属隔框发生碰磨引起,油量传感器无故障。

3.3 存在的问题及解决措施

通过上述分析、同类故障排除及验证情况,可看出改进型外挂油箱内加装的金属隔框与传感器浮子末端间隙很小,以下原因均会造成间隙改变,可能引起传感器浮子与油箱内金属隔框发生碰磨。

1)油箱外表面油量传感器安装座变形是引起间隙改变的主要因素。

2)直升机上左右外挂油箱结构、大小均相似,传感器型号相同,但由于结构尺寸存在一定公差,如油箱金属隔框壁厚、传感器浮子杆及浮子长短均存在微小差异,可能引起公差叠加。

3)由于存在尺寸公差,机上油量传感器安装位置也存在微小差異,也可能引起公差叠加。

针对以上问题,结合验证情况,可知改进型外挂油箱内加装的金属隔框与传感器浮子末端间隙很小,对机上配套安装和油箱修理均提出了更高要求。因此,应从以下几方面加以控制。

1)油箱外表面油量传感器安装座的水平度是导致油量传感器浮子与油箱内金属隔框产生碰磨的主要原因。因此,左右外挂油箱修理时,应注意检查油量传感器安装座及周围有无变形,并制作工装模拟油量传感器在油箱上进行预安装,观察安装座是否水平,支杆是否位于油箱中心位置,避免浮子与金属隔框发生碰磨;检查加装的金属隔框有无变形,保证金属隔框无向传感器浮子安装处凸起现象。

2)装配修理中心在拆卸外挂油量传感器时,应做好左右标识,交给部附件中心;部附件中心在修理过程中应按左右标识修理,并对传感器配套浮子杆也做好标识,传递至装配修理中心总装线,按标识原位配套安装,尽量避免因尺寸公差叠加引起的间隙变化。

3)机上安装外挂油量传感器时,应尽量靠后安装,增大浮子与金属隔框的间隙。

4)机上外挂油箱加油过程中,应注意观察外挂油箱油量上升过程中的油量指示情况,如有异常,应及时排除。

5)在总装和试飞维护过程中,严禁踩踏外挂油箱踏板以外的区域,以免油箱变形,造成油量传感器浮子与金属隔框发生碰磨。

4 结束语

本文从油量表工作原理和结构出发,并根据机上油量表工作环境详细分析了一起油箱加油时油量指示不上升故障,有针对性地对其薄弱环节提出了有效的预防措施和维修及维护建议,增强了维修及维护的针对性,更好地保证了装备的可靠性。