武钢驼峰解体计划自动编制系统的设计与实现

蒋刚亮,郑军平,郑旭军,李佳状,张 楠

(1.武汉钢铁有限公司 运输部,湖北 武汉 430080;2.上海宝信软件股份有限公司 自动化事业本部,上海 200120)

武东作业区是武汉钢铁有限公司(以下简称“武钢”)自备铁路编组站,承担着武钢80%左右车流的中转作业,其设有自动化驼峰,主要负责原燃料、材料的输入,以及国家铁路到达车列的解体编组任务,是武钢生产组织的重要衔接环节。厂内原燃料的需求因生产组织等因素波动较大且时效性要求高,解体作业计划的编制直接影响着原燃料供应及各工序生产节奏,其关键性显而易见。

1 系统开发背景

1.1 人工编制驼峰解体计划的局限性

编组站的主要任务是根据列车编组的需求办理货物列车的解体和编组作业,在保证行车安全的情况下,如何缩短货车的停留时间、加快货物的周转是衡量编组站作业效率的重要指标[1]。人工编制解体计划需要调度员综合考虑列车到达时间、厂内货物需求、车列集结情况、现场作业环境等诸多因素,解体计划的优劣性无从考证,且易受主观因素的影响,主要存在以下问题。

(1)车辆集结方案非最优,缺乏前瞻性,导致厂内急需的货物因未完成编组,小运转机车被迫开行其他车列或停机等待,延长了急需货物的运输时间,降低了小运转机车运用率。

(2)存在因解体计划错误,导致车辆编入其他车列而发往错误的到站,甚至混料的情况。

(3)易发生驼峰解体计划有误或解体、集结计划不符合厂内实际需要的情况,导致编发场集结车辆重新上峰二次解体,存在一定的安全风险。

(4)列车编组方案非最优,增大厂内平面调车作业量。

上述问题在增大作业量、劳动强度、安全风险的同时,降低作业效率及机车运用率,制约了编组站作业效率,也延长了货物车辆的停时,增加了延时使用费。

1.2 国内驼峰解体计划自动编制系统的研究与应用

武汉北站在编组站综合集成自动化系统(CⅠPS)中构建了解体计划知识库,通过知识推理寻找出最优的解体方案,从而自动编制解体计划。该系统能够充分运用优秀调度员的经验和技能,并具备不断完善知识库的能力,以提高车站解体系统的效率[2]。

株洲北、新丰镇、衡阳北等编组站利用铁路运输管理信息系统(TMⅠS)的资源,将所需的车组描述性信息参数化,并运用既定的规则进行逻辑判定确定溜放股道,实现了解体计划的自动编制[3]。该系统投入使用后,计划单的平均编制时间大幅下降。

国内其他学者分别运用博弈思想、模糊综合评判原理、广义动态配流模型等方法对国家铁路编组站解体计划编制的计算机实现进行了深入研究,为该系统的构建提供了重要的参考。

2 驼峰解体计划自动编制系统的设计

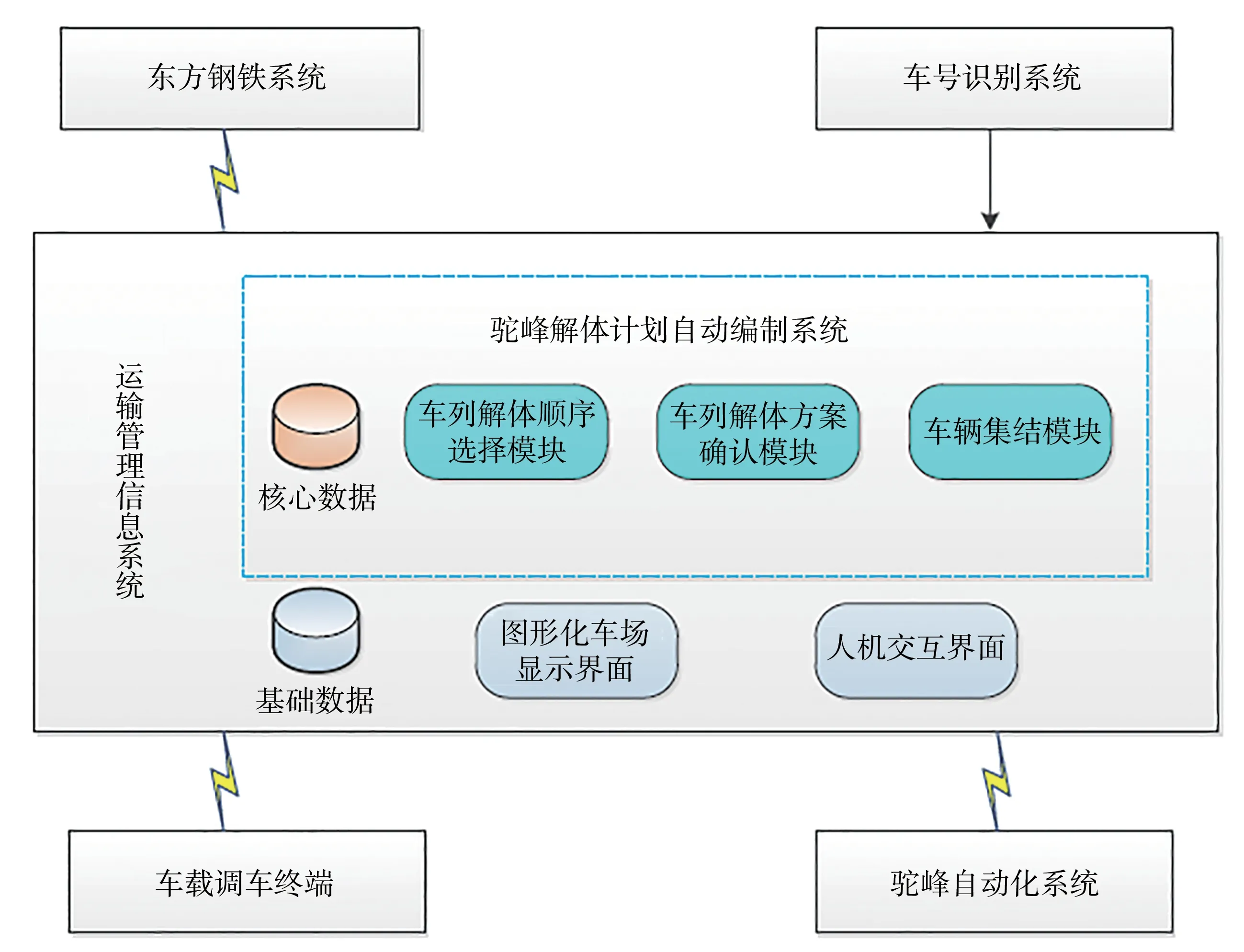

武钢驼峰解体计划自动编制系统在运输管理信息系统的基础上搭建,主要包括车列解体顺序选择模块、车列解体方案确认模块、车辆集结模块3 部分,实现自动准确生成驼峰解体计划。

2.1 信息化数据基础

为准确高效生成驼峰解体计划,通过优化改造运输管理信息系统,以获取计划编制所需的数据信息。系统基础数据信息如表1所示。

2.2 系统总体逻辑

厂内货物需求的及时性要求较高,编发场车辆集结方案需有一定的前瞻性,并尽量减少厂内平面调车作业量[4-5],因而需要建立进厂车辆需求动态平衡功能。将编发场、厂内卸车站场的车辆货物信息与调度中心货物进厂需求进行平衡,动态变更股道存车等级及车辆货物等级。系统架构示意图如图1所示。

为确保系统的可靠性、独立性及高效性,在运输管理信息系统中独立设置核心数据层,主要包括以下数据信息。

(1)货物需求等级。调度中心根据厂内货物需求编制进厂计划,同时对急需的货物进行标注,且该标注可以动态修改,货物的需求等级也会相应做出调整。紧急进厂计划的货物等级最高;一般进厂计划的货物等级次之;无进厂计划或料场储量充沛的货物等级最低。

(2)编发场编组方案。编发场车辆集结方案优先满足同一去向、同一品名货物集结为一列,同一去向根据厂内线路、货场布局确定编组顺序,确保厂内平面调车作业量最少。

表1 系统基础数据信息Tab.1 System basic data information

图1 系统架构示意图Fig.1 Schematic diagram of system architecture

(3)编发场股道序列。为确保列车编组方案的最优化,根据编发场已集结车辆情况动态变更股道序列,确保编组方案不出现乱序。根据编组方案顺序,当该股道已经集结某一顺位车辆,则只允许溜放顺位更大的车辆。

(4)编发场车辆集结程度。编发场车辆集结程度即股道集结车辆距达到发车编组要求的程度,距编发开行列车的要求所需车辆越少,则集结程度越高。

(5)模型参数因子。为确保各算法模型的最优化,为编发场股道序列、集结程度、车组大小、停时、货物需求等级5 个输入参数维护相应的因子,该因子为经验积累值,后续根据模型运行情况,对相应因子进行调整。

(6)车组大小。到达场待解车列包含的大车组(相邻的同去向、同品名的车组)越多,则对到发线和调车设备的占用时间越小,可优先考虑进行解体作业。

2.3 车列解体顺序选择模块

该模块用于决策到达场的车列解体顺序,主要运用编发场股道序列、集结程度、车组大小、停时、货物需求等级5 个参数因子,搭建解体顺序选择模型。通过模糊综合评判法进行决策计算,选择到达场待解车列中决策计算数值最小车列作为最优的待解车列[6-7]。

到达场待解车列计算公式为

式中:T 为待解车列构成的集合;tj为车列j,j=1,2,…,n。

因素指标计算公式为

式中:U 为因素指标的集合;u1为股道序列;u2为集结程度;u3为车组大小;u4为停时,h;u5为货物需求等级。

各因素指标系数的计算公式为

式中:A 为因素指标系数的集合;α1,α2,α3,α4,α5分别为u1,u2,u3,u4,u5的系数。

到达场待解车列5个因素指标计算公式为

式中:tij为车列j 的第i 个因素指标ui对应的值,i=1,2,3,4,5。

也可以用因素指标矩阵T表示,计算公式为

则相对偏差值δij的计算公式为

式中:δij为车列j 的第i 个因素指标的相对偏差值;timax=max{ti1,ti2,…,tij};timin= min{ti1,ti2,…,tij} 。

则相对偏差值δij作为元素可构成相对偏差矩阵Δ,计算公式为

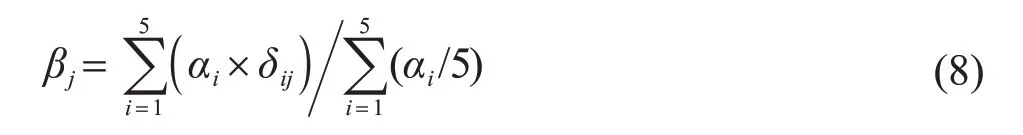

对到达场待解车列最优列的选择,则转换为计算相对偏差值,计算公式为

式中:βj为车列j的综合相对偏差值。

则综合相对偏差值最小的待解车列为最优待解车列β最优车列,计算公式为

2.4 车列解体方案确认模块

因厂内站场以及货场布局影响,要求到达厂内站场的车列编组方案满足一定的顺序要求。例如,南端尽头式货位线,其货物车辆应当编组于车列的“北头”,以便于调车机车挂车后可直接转线顶送至货位;南进北出式翻车机,其货物车辆应当编组于车列的“南头”,减少不必要的平面调车作业。其编组顺序要求与沿零摘挂列车的编组要求一致,可引入表格下落调车法[8](调车表法),用于车列解体方案确认。

需要注意的是,结合现场车流情况及编发场股道占用情况,在运用调车表法时,仅需要进行“调整”以减少摘车钩,无需进行“合并”(可能导致二次上峰)。

2.5 车辆集结模块

车组溜入股道的选择可以认为是股道分配方案的筛选优化问题[5],即从方案集中选出最利于编发场车辆集结的方案,称之为股道分配模型。根据到达场各车组的实际排列情况和编发场车辆集结情况进行模拟计算,选择出最优的股道分配方案。在筛选方案集中的每个股道分配方案均达到最优状态(每个车组均下落到有利位置)的前提下,以溜放钩数最小化为准则,对筛选方案集进行第一轮选优,如果得到唯一调车方案,则将其确定为最优调车方案;否则继续以紧急货物集结程度进行新一轮优选,直至获得唯一的最优股道分配方案。

同时为确保自动化驼峰溜放作业的安全冗余[9],制定具有优先级的股道分配规则如下。①连续两钩解体计划不能溜放至同一线束。②空重两个连续车组尽量分东西半场。③根据车辆的总质量以及线路的总阻力确定溜放股道,规避难行车走难行线的安全风险。

2.6 模块算法

为实现解体计划的自动编制,该系统将人工编制计划的“确定车列解体顺序”“划分车组”“选择溜放股道”3个步骤对应建立了算法模块。

车列解体顺序选择模块,其作用为综合分析货物需求等级、停时等因素从而决策出车列解体的先后顺序,因素之间没有明确的优先级之分,故选用了模糊综合评判法进行决策计算;车列解体方案确认模块,运用了成熟的表格下落调车法;车辆集结模块,为车组选择最优的溜放股道,同时需确保自动化驼峰进行解体作业的安全,其决策依据具有明确的优先级,故选用了优选法。

3 驼峰解体计划自动编制系统的实现

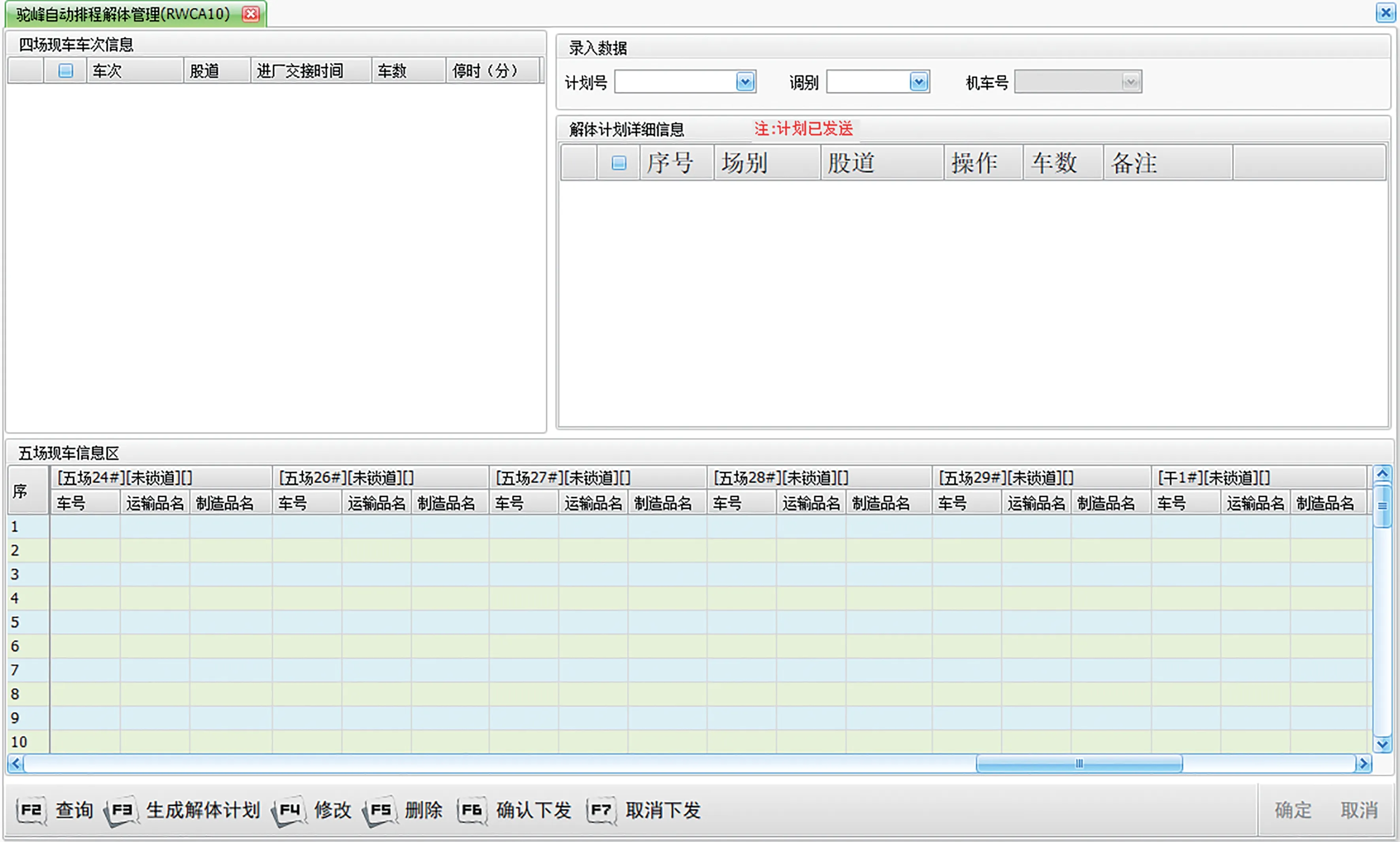

驼峰解体计划自动编制系统在运输管理信息系统中新建了相应的人机交互界面,调度员仅需选择到达场需要解体的车列,即可快速生成解体计划。

3.1 人机交互界面

人机交互界面由到达场现车信息表、下拉式录入窗口、解体计划详细信息栏、编发场现车信息表及各功能按键组成。

到达场现车信息表展示出待解车列的车次号、车数、股道、进厂时间等信息;编发场现车信息表包含当前各股道的现车数、车号及货物品名等信息;解体计划详细信息栏对自动编制的计划进行展示,并对特殊车组(如空车、禁溜车)等进行备注。

调度员可根据需要在到达场现车信息表中单选或多选待解车列,在录入窗口选择推峰机车,点击“生成解体计划”按键即可自动生成驼峰解体计划,并在解体计划详细信息栏展现出来。必要时调度员可以查看编发场现车信息以对解体计划进行核对和人工调整。确认无误后点击“确认下发”按键,驼峰自动化系统和车载调车终端即可接收到上述计划。系统人机交互界面如图2所示。

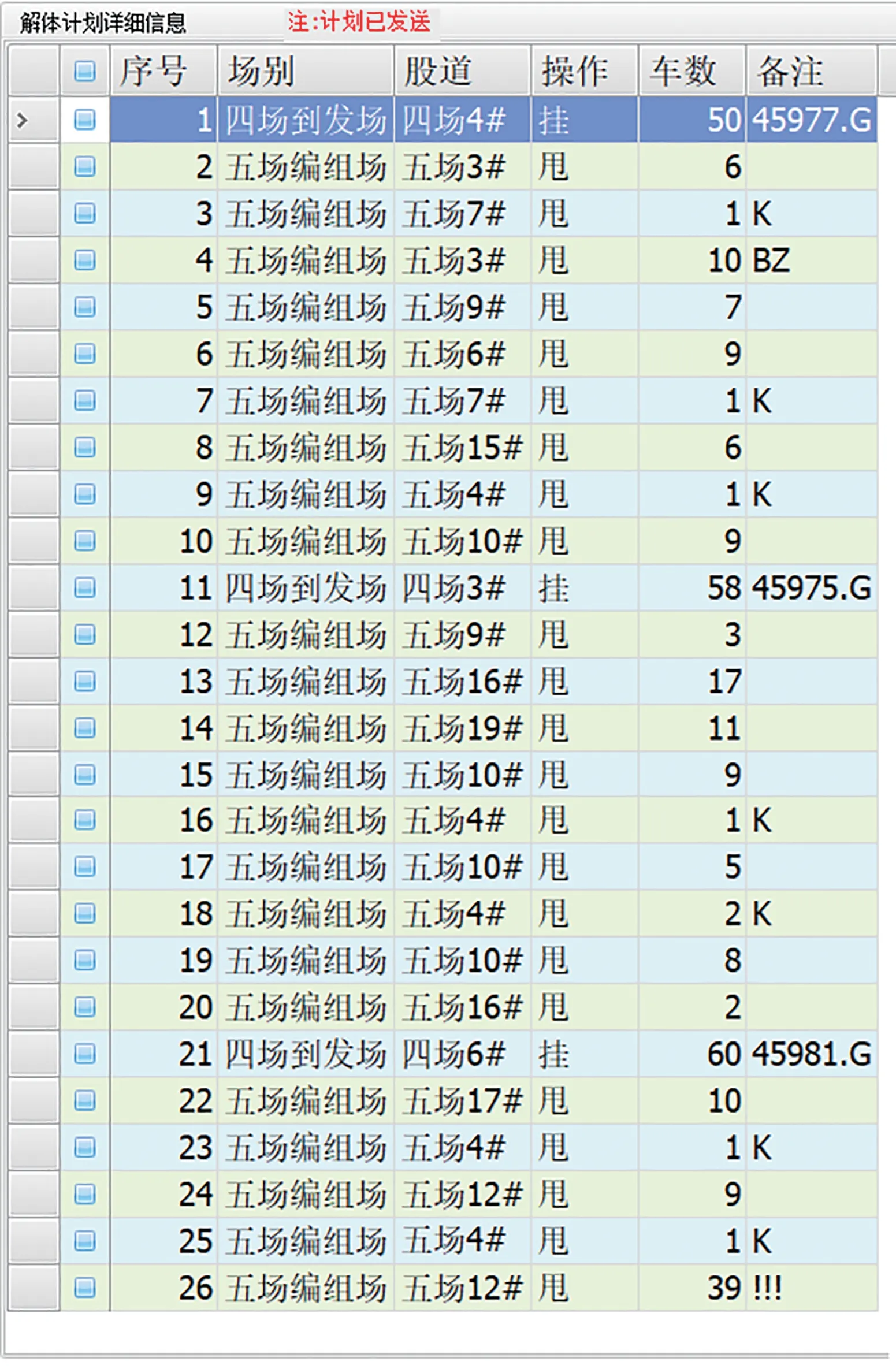

3.2 应用实例

3.2.1 接收数据

随机选取45975,45977,45981 车次进行多列车解体计划自动编制的举例,到达场车次信息如图3 所示。当调度员勾选上述车列点击“生成解体计划”后,系统自运输管理信息系统获取编发场股道信息及编组方案静态表、集结程度、车组大小、停时、货物需求等级实时信息,同时调取本系统模型参数因子数据,即取得模型计算的全部数据。

图2 系统人机交互界面Fig.2 System human-computer interaction interface

图3 到达场车次信息Fig.3 Arriving yard train information

3.2.2 解体顺序选择

通过调取的数据得出车列因素指标U45975={4,0.5,2,1.5,5},U45977={2,0.7,5,4,4},U45981={1,0.6,10,1,1},各因素指标系数A=(0.1,0.15,0.3,0.15,0.3)。

相对偏差值β45975=2.88,β45977=1.65,β45981=3.13,从而得出车列解体顺序依次为45977,45975,45981。

3.2.3 解体方案和集结方案

该驼峰采用的是单推单溜的作业模式,系统一次下达3 组车列的解体计划,机车每次推1 组,依先后顺序完成推峰。车列解体方案确认模型运用调车表法确定车组大小及摘钩位置,股道分配模型运用优选法确定溜放股道,同时进行信息交互反馈协同完成车列解体计划的编制。例如,本例中45977 次车列在进行车组划分时,第3组为17节炼铁无烟煤,此时股道分配模型进行优选时对应到编发场3道需10节该品名车辆即可实现48 节的厂内小运转列车最大编组车数集结完毕,则系统将该车组细分为10 节、7 节的小车组。最终形成驼峰解体作业计划单如图4 所示,下发至车载调车终端及驼峰自动化系统。

图4 驼峰解体作业计划单Fig.4 Hump break-up operation plan

4 结束语

武钢驼峰解体计划自动编制系统于2019 年3 月启动开发,历经需求分析、系统设计、系统实现、系统测试等各个阶段,于2020 年9 月投入使用。该系统通过模糊综合评判法对到达场优先解体车列进行选择,运用表格下落调车法确定车列解体方案,最后运用计算机强大的模拟能力优选出最优的车辆集结方案,从而实现了驼峰解体计划的自动高效编制。该系统在解决人工编制解体计划诸多弊端的同时,能够有效提升解体作业效率、优化进厂列车编组质量、压减岗位人员,更提升了企业智慧制造水平,为后续平面调车计划的自动编制打下良好的基础。