基于变速器输出轴的重型越野汽车车速里程检测系统及方法

马全海, 杨金鑫, 吴 浩

(陕西重型汽车有限公司, 陕西 西安 710200)

重型越野汽车为实现全轮驱动功能均配备有分动器,由于分动器不同挡位的速比不同, 因此车速传感器均安装在分动器输出轴上, 车速信息是车辆仪表通过采集传感器的脉冲数计算得出。 重型越野汽车行驶环境工况恶劣,且分动器输出轴位置相对地面较低, 因而安装于其上的车速传感器很容易损坏, 导致车辆车速里程信息无法被实时获取。

目前, 较先进的重型越野汽车会配备自动变速器, 采用基于CAN总线的电子电气系统, 其至少会包含车身、 动力两条CAN总线, 用于车辆各项功能的实现。 自动变速器作为动力CAN总线上一个CAN网络节点, 其控制系统信号输入装置包含有输出轴转速传感器, 用于自动变速器自身输出轴转速信息的采集, 以此为依据, 完成自动换挡的过程控制。

1 概述

本文以配备自动变速器和分动器的重型越野汽车为研究对象, 以一种典型的车辆CAN网络架构为基础, 利用变速器电控单元采集的变速器输出轴转速信号, 由车身控制单元结合传动系的传动比计算车速里程信息, 并将信息发送给车辆仪表进行显示。

2 技术方案

2.1 系统组成及控制原理

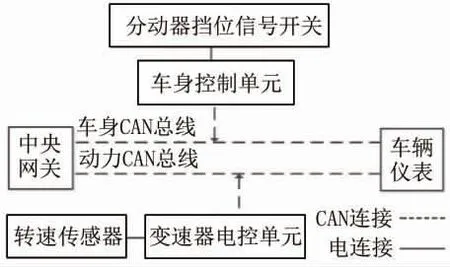

如图1所示, 系统包括车身CAN总线和动力CAN总线,以及其上中央网关、 车辆仪表、变速器电控单元、 车身控制单元等网络节点。此外, 系统还包括变速器输出轴转速传感器和分动器挡位信号开关, 它们分别与变速器电控单元和车身控制单元直接电气连接。

图1 系统组成及控制原理

两条CAN总线之间的信息通过中央网关实现交互, 从而使得车身控制单元可接收变速器电控单元向总线发出的变速器输出轴转速信息。

车辆仪表和车身控制单元同为车身CAN总线上的节点,因而车辆仪表可通过该总线获取车身控制单元最终计算所得的车速里程信息, 并进行显示。

2.2 实现方案

变速器电控单元通过转速传感器采集获取变速器输出轴转速信息, 并将转速信息发送至动力CAN总线; 中央网关通过动力CAN总线获取变速器输出轴转速信息, 并转发至车身CAN总线; 车身控制单元通过车身CAN总线获取变速器输出轴转速信息, 同时通过分动器挡位信号开关获取分动器挡位信息, 并根据分动器挡位计算传动系传动比,再结合转速信息计算车速里程, 最终将计算的车速里程信息发送至车身CAN总线; 车辆仪表通过车身CAN总线获取并显示车速里程信息。 系统数据流框图如图2所示。

图2 系统数据流框图

计算车速里程信息时,首先计算传动系的传动比,计算公式如下:

式中: i——驱动桥的传动比, 是固定值, 可查阅驱动桥相关技术资料获取; i——分动器的传动比, 跟分动器的挡位有关, 重型越野汽车的分动器具有3个挡位, 分别是高挡、 低挡和空挡。

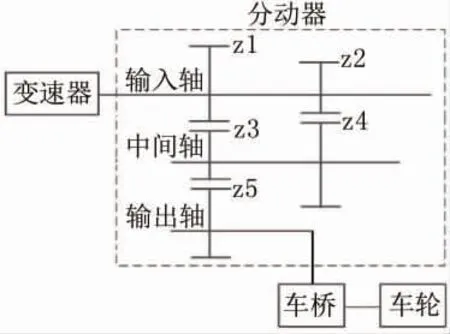

分动器传动系结构 如 图3 所 示, 分 动器 在 空 挡 时, i=0;分动器在高挡时, i=z5/z1; 分动器在低挡时, i=z5×z4/(z2×z3)。

图3 分动器传动系结构图

其中, 分动器在空挡时, i为0, 车速为0; 分动器在其余挡位时, 车速计算公式:

式中: v——车速, km/h; n——变速器输出轴转速,r/min; i——传动系的传动比; r——轮胎的滚动半径, m。

计算里程时, 首先计算变速器输出轴的百米圈数, 即汽车行驶100m时变速器输出轴转动的圈数, R=100×i/r, R为百米圈数; 车身控制单元每秒钟检测一次变速器输出轴的转速记为n, 表示第i次检测时的转速, 并将该时刻的瞬时转速作为1s内的平均转速, 从而计算得到1s内变速器输出轴转动的圈数R=n/60; 对变速器输出轴转动的圈数进行累计, R=ΣR+δ, δ表示上一轮计算所得的剩余圈数; 当累计圈数大于百米圈数时(R>R), 里程增加100m; 将累计的圈数减去百米圈数后剩余的圈数累计至下一轮的计算,δ=R-R。

2.3 应用拓展

在实际应用中, 以上基于变速器输出轴的车速里程检测系统及方法, 可与传统的由车辆仪表采集分动器上车速传感器脉冲数, 从而计算车速里程的方法结合拓展使用,作为关键信息的冗余, 有助于提高车辆行驶安全性。 结合应用时, 系统组成及控制原理如图4所示。

图4 系统组成及控制原理

车辆仪表可选择车身控制单元发送的车速里程信息进行显示, 也可选择将自身通过采集车速传感器脉冲数计算所得的车速里程信息进行显示。 当其中一路发生故障时,可直接切换使用另一路数据。 当然, 在实际应用中也可灵活应用车辆CAN总线网络的便利性, 改为由其它总线节点采集和处理车速传感器脉冲数据, 并通过CAN总线传递给车辆仪表, 对其在此不再进行赘述。

3 结论

本文以配备自动变速器和分动器的重型越野汽车为研究对象, 提供了一种利用变速器自身采集的变速器输出轴转速信息计算车辆车速里程信息的系统及方法, 该方法在实际中可单独应用, 也可与传统方法结合使用, 具有较高的借鉴意义。