基于dSPACE 的纯电动整车控制器硬件在环仿真测试研究

王德军, 于洪峰, 宋增凤, 李之乾

(潍柴动力股份有限公司, 山东 潍坊 261041)

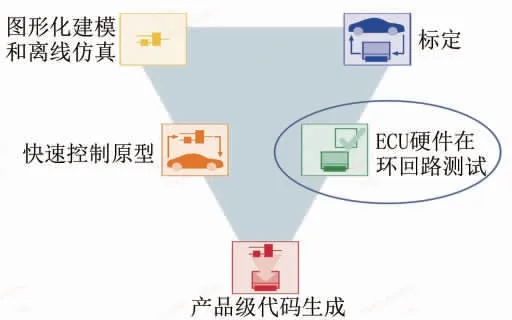

随着动力电池技术的突破和充电桩基础设施建设, 纯电动汽车得到广泛推广。 纯电动整车控制器 (EVCU) 作为其核心部件, 随着研发人员根据市场需求不断地优化改进, 其控制逻辑和软件算法越来越复杂, 各主机厂纷纷引入dSPACE系统进行硬件在环测试, 在电控V流程开发起到重要作用, 其构架如图1所示, 可以有效加快电控软件的研发进度。

图1 V模式开发流程

1 HIL测试平台结构及流程规范

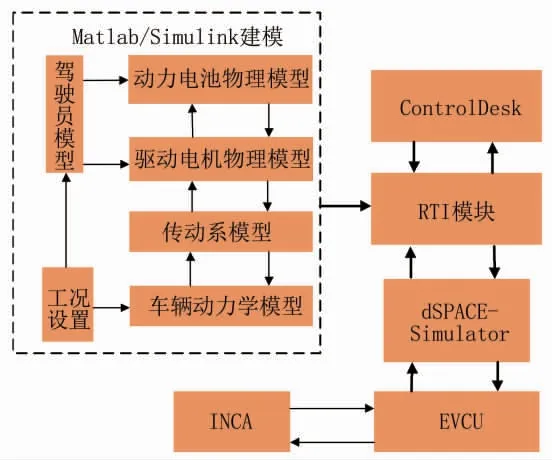

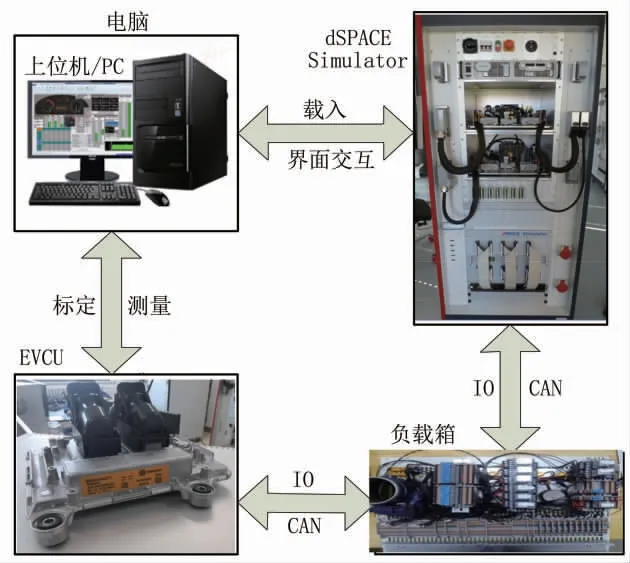

利用Matlab/Simulink建立纯电动公交车模型并设置行驶工况, 通过RTI模块编译到dSPACE Simulator中代替实车及行 车 环 境。 dSPACE Simulator 通 过CAN 信 号、 IO 接 口 与EVCU实现通信。 测试中, 使用ControlDesk模拟驾驶员操作和不同工况或电池、 电机故障来验证整车控制策略, 通过INCA软件可实现对EVCU的标定和测试, 针对实际问题对控制器标定参数的实时调整, 验证不同的功能逻辑, HIL系统结构如图2所示。

图2 HIL系统结构图

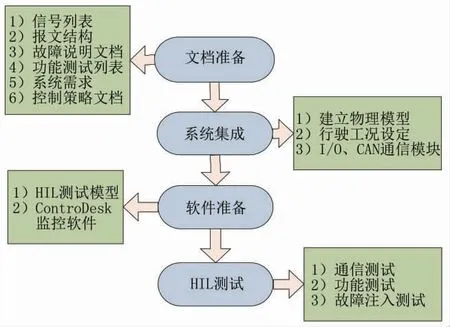

本文基于公司某款新能源车型, 结合dSPACE的电控系统V流程, 对纯电动公交车EVCU开发中的HIL台架测试进行完整介绍, 该台架测试的规范流程如图3所示。

图3 HIL测试流程规范

1.1 HIL测试准备

文档准备阶段主要包括如下几点。

1) 根据高低压电器原理图及dSPACE Simulator针脚制定信号连接表, 用于制作负载箱。

2) 根据实车各模块CAN通信需求, 通过HIL模拟电机、电池、 辅机等控制器, 制定EVCU与dSPACE Simulator之间CAN通信所需的报文结构。

3) 根据故障说明文档, 模拟触发不同故障, 验证相应的故障处理措施。

4) 根据EVCU功能开发需求及测试用例库, 建立项目功能测试列表。

5) 系统需求是客户提出的产品需求, 包括对控制器信号、 功率、 制动、 挡位、 冷却以及互锁等功能的特殊需求,明确的系统需求是控制策略及软件开发的前提。

6) 控制策略文档则是根据系统需求制定, 为满足客户的产品性能需求制定详细的控制策略说明。

1.2 系统集成

系统集成阶段主要包括建立HIL物理模型、 行驶工况设定, 以及I/O、 CAN通信模块的建立。 其中, 整车HIL模型的建立至关重要, 直接影响软件测试符合实际情况的程度。本文基于Matlab/Simulink搭建纯电动公交车整车物理模型,整个建模思路基于扭矩/转速搭建, 其扭矩传递路径为从前到后 (电机—主减—车轮—整车动力学模型), 其车速/转速传递路径为从后向前 (整车动力学模型—车轮—主减—电机), 具体如图4所示, 该HIL模型包括整车动力学模型、 电机模型、 电池模型、 传动系统模型、 辅机模型和驾驶员模型。

图4 纯电动扭矩/转速传递路径

整车动力学模型考虑了汽车行驶加速、 空气、 滚动、坡度等的阻力, 模拟整车纵向运动状态, 输入为车轮驱动转矩, 输出为车速和车轮转速。

纯电动公交车制动时, 传动系统主要功能是把整车的动能传递给电机, 实现能量回收, 传动系统模型为包含主减、 车轮等主要进行换挡过程和挡位位置模拟, 输入为电机输出扭矩和车轮转速, 输出为车轮驱动扭矩和传动系输出转速。

本文根据采用理论建模的方法建立电机模型, 其输入主要有钥匙信号、 锂电池电压、 电机需求转速、 控制模式命令、 目标转矩等信号, 输出包括电机实际转矩、 电机实际转速、 电机母线电压等信号。

本文采用二阶RC模型等效电路模拟法建立高压锂电池模型, 该模型结构简单, 实用性强, 能够较真实反映出锂电池特性。 确定模型输入为初始SOC值、 电池电流、 需求电压、 使能控制信号等, 输出为电池电压、 电池SOC值、电池输出功率、 温度以及充放电电压、 电流限制等。

IO和CAN报文为整车控制器和HIL模型信号接口, 同时也包括驾驶员模型和辅机模型。 驾驶员模型主要是根据设置工况, 对电池、 电机模型发出指令, 包括钥匙上电和起动信号、 油门踏板开度信号、 制动踏板开度信号、 手刹信号等。

辅机模型模拟了冷却风扇、 冷却水泵、 DCDC、 电动助力转向、 电动空压机等辅助设备, 并将其温度、 工作状态、工作电压、 工作电流及故障码等发送到整车控制器中, 整车控制器根据电机、 电池、 车辆状态等参数来决定是否发送使能信号给对应的辅机。

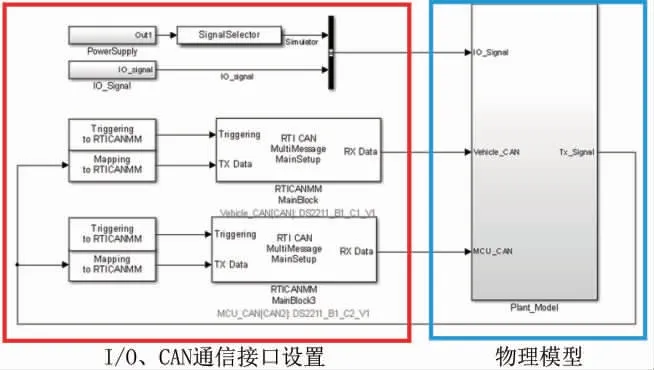

行驶环境设定则根据所需工况, 向HIL模型发送目标车速或目标转矩, 使HIL模型跟踪目标值, 模拟行驶工况。 最终设置I/O、 CAN通信模块, 与HIL模型进行集成, 如图5所示。

图5 HIL模型架构图

2 HIL软件测试

2.1 HIL测试平台搭建

搭 建 基 于dSPACE Simulator 的HIL 测 试 平 台, 包 含dSPACE Simulator、 负载箱、 电脑主机及所需测试的EVCU,如图6所示。

图6 HIL测试平台架构

具体操作是, 将系统集成中的Matlab 模型下载到dSPACE Simulator中, 将其作为实时仿真的车辆底层模型。其中, dSPACE Simulator通过BUS总线与主机相连, 使用DS1006处理器, 支持系统并行计算, 具有高精度的分辨率, 能够满足纯电动公交车的实车工作环境的精度要求。

通过提供的纯电动整车控制高低压电气原理图, 结合DS2211板卡的针脚搭建I/O信号配置列表, 同时制作负载箱建立整车控制器和HIL机柜的电气连接, 对于整车控制器和电池、 电机、 各个辅机及仪表等CAN节点信号可通过RTICANMM模块把DBC导入建立CAN网络架构。

EVCU与电脑主机通过标定设备进行相连, 标定软件INCA可实时读取EVCU中的信息, 并对EVCU内部标定值进行修改。 ControlDesk与dSPACE仿真器通过光纤进行实时交互, 用于HIL物理模型主要参数检测。

2.2 整车控制策略介绍

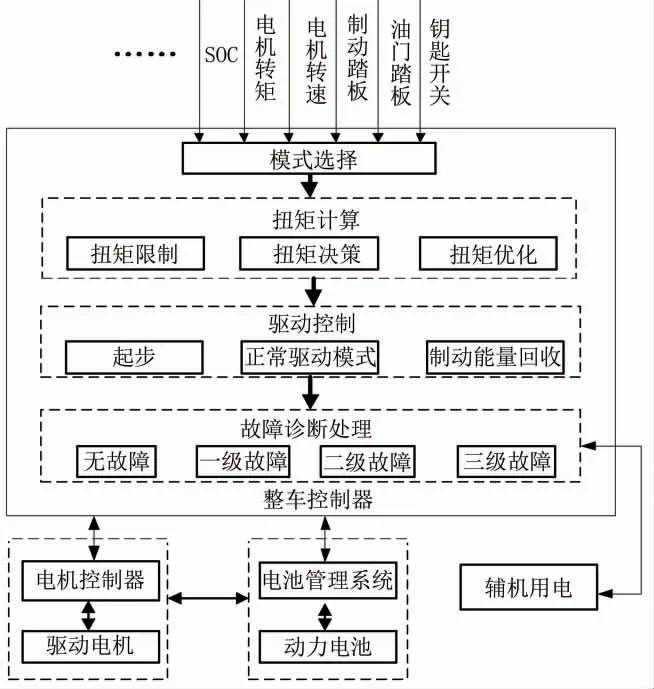

在HIL测试前需要对EVCU策略进行了解, 以便在测试中对相关指标进行标定。 整车控制策略的目标是根据钥匙开关、 电机转速转矩、 驾驶员制动和油门踏板输入等信息,解析驾驶员意图, 然后根据车辆的运行状态及故障情况,计算出对应的电机需求扭矩, 发送给电机控制器, 产生对应的力矩驱动或制动车辆, 整车控制策略框图如图7所示。

图7 EVCU控制策略结构示意图

整车控制器通过采集驾驶员动作信号, 进行车辆行驶模式的选择, 进入对应模式的控制部分, 得到相对应的电机需求力矩; 当钥匙开关处于上电状态, 驾驶员没有操作油门踏板或者制动踏板时, 车辆进入起步模式, 算出该模式所需电机力矩; 当驾驶员有驱动需求踩下油门踏板时,车辆进入驱动行走模式, 算出该模式所需电机力矩; 当驾驶员有制动需求踩下制动踏板, 并且车速高于某一值时,车辆进入制动能量回收模式, 并计算所需电机扭矩。

根据需求扭矩, EVCU综合整车故障情况对正常模式、停止模式、 跛行模式或者警告模式进行选择, 同时修正所需电机扭矩, 发送指令给电机控制器, 控制电机产生相应力矩, 若无故障, 无需对电机扭矩进行修正。

当存在三级故障时, 车辆进入警告模式; 当存在二级故障时, 车辆进入跛行模式; 当存在一级故障时, 车辆进入停止模式, 整车所需驱动力矩为0。

整车控制器还可以在必要的时候关闭一些用电附件,以延长车辆的行驶距离, 使车辆可以安全到家或者到附近的维修站。 整车控制器所处理的故障是由电池管理系统和电机控制器、 辅机控制器等发给它的, 另外还有其本身的故障诊断电路监测得到的。

2.3 测试结果分析

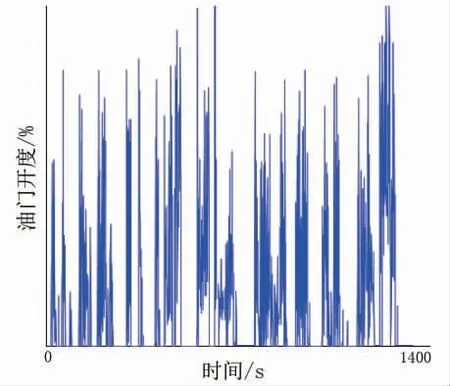

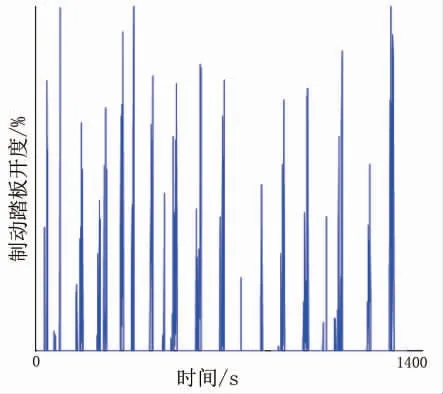

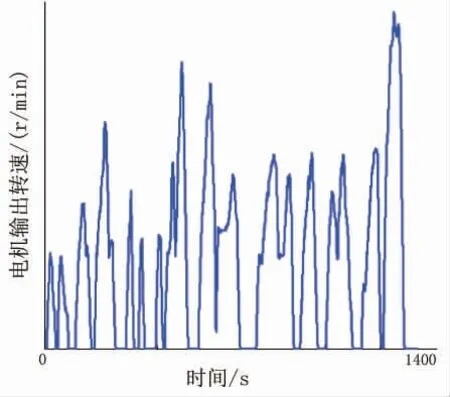

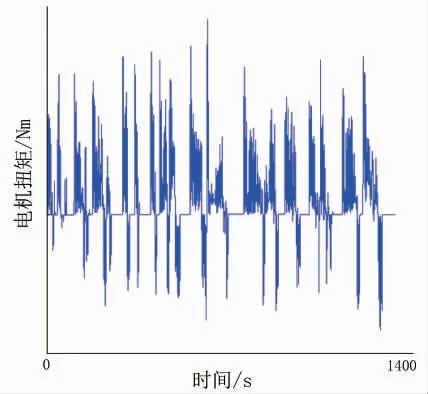

本论文选取重型商用车C-WTVC循环来设置行驶工况,获得实验结果如图8~图13所示, 分别为油门踏板开度变化、制动踏板开度变化、 目标车速与实际车速对比、 电机转速、电机扭矩和电池SOC变化。 驾驶员模型根据工况中设置的目标车速, 通过控制油门踏板和制动踏板, 使实际车速较好地跟踪目标车速, 从而达到模拟实际行驶工况的目的。 为了跟踪目标车速, 驾驶员频繁地进行急加速、 急减速, 导致电机输出转速和电机扭矩变化范围较广, 频繁地转速、 扭矩变化导致电池电量消耗较快, 实验结束时, SOC较初始值下降明显。

图8 油门踏板开度变化

图9 制动踏板开度变化

图10 目标车速与实际车速

图11 电机转速

图12 电机扭矩

图13 电池SOC变化

3 结论

本文对纯电动整车控制器硬件在环的开发流程进行详细介绍, 并基于dSPACE Simulator和Matlab/Simulink平台进行了硬件在环仿真实验, 利用Matlab /Simulink 建立纯电动整车物理模型, 并设置了C-WTVC行驶工况, 连接真实整车控制器, 进行实验验证并对结果数据进行分析。 结果表明, 基于dSPACE的硬件在环仿真测试系统, 能够满足纯电动整车控制器的控制功能和故障诊断功能的验证需求, 降低控制器开发成本, 大大加快了研发进度。