基于虚拟标定试验的翼身交点载荷方程研究

裴鹤,兑红娜,刘小冬

航空工业成都飞机设计研究所,四川 成都 610091

飞机结构载荷谱是飞机结构进行耐久性/损伤容限设计、分析、试验的基础,也是飞机定寿的主要依据之一[1]。近年来,随着结构健康监测技术的发展,人们也在尝试通过应变传感器对结构载荷进行在线监测[2-3],得到飞机结构实时载荷,从而为飞机结构载荷谱的编制提供依据,又能够对飞机寿命的使用情况进行监测。因此,国外对基于应变的载荷监测方法给予了大量的研究。例如,英国在“狂风”“鹞”式等战斗机、澳大利亚在F-18战斗机上都进行了基于应变监测的飞机结构载荷监测方法[4]的研究与应用。美国在F-35[5]上也应用了载荷直接监测方法,在有关的军用规范[6]和标准中也提出了相关要求。

基于应变测量的载荷监测方法关键是建立可靠性好、精度高的载荷方程,而载荷方程在建立过程中最大的挑战是“载荷—应变”关系的标定。在传统标定技术中,对于安装了应变监测系统的飞机,仅依赖于地面加载试验数据构建载荷方程,由于试验规模的限制,地面加载试验一般只有20~40 个载荷工况,且地面标定试验中的载荷仅仅能施加到飞机限制载荷的40%~60%[7],这些因素均会影响回归方程的准确性。针对载荷工况限制,张赐宝等[8]也提出了采用响应叠加拟合法提高载荷拟合精度,且基于传统载荷标定试验得到的均是机体结构各个主要剖面(如机翼根部)的合力载荷,而对类似图1多接头超静定翼身连接方式,难以获得每个交点接头的实测单交点载荷(主要为Y向弯矩、Z向剪力),而精确度满足要求的单交点载荷是相关主承力结构进行损伤评估及寿命预测的重要输入条件。

图1 某型飞机机翼交点主要结构Fig.1 Main structures of one certain aircraft’s wing

为了在满足载荷精度要求的基础上,尽可能简化批产飞机载荷标定试验的规模和难度,并获得每个翼身交点处的载荷实测数据,需要新的技术途径进行翼身交点载荷方程构建。本研究依托有限元分析技术,结合地面标定试验的技术特点,以某型飞机左机翼为研究对象,进行了基于虚拟标定试验的翼身交点载荷方程构建技术研究,获得了该型飞机翼身交点载荷方程。

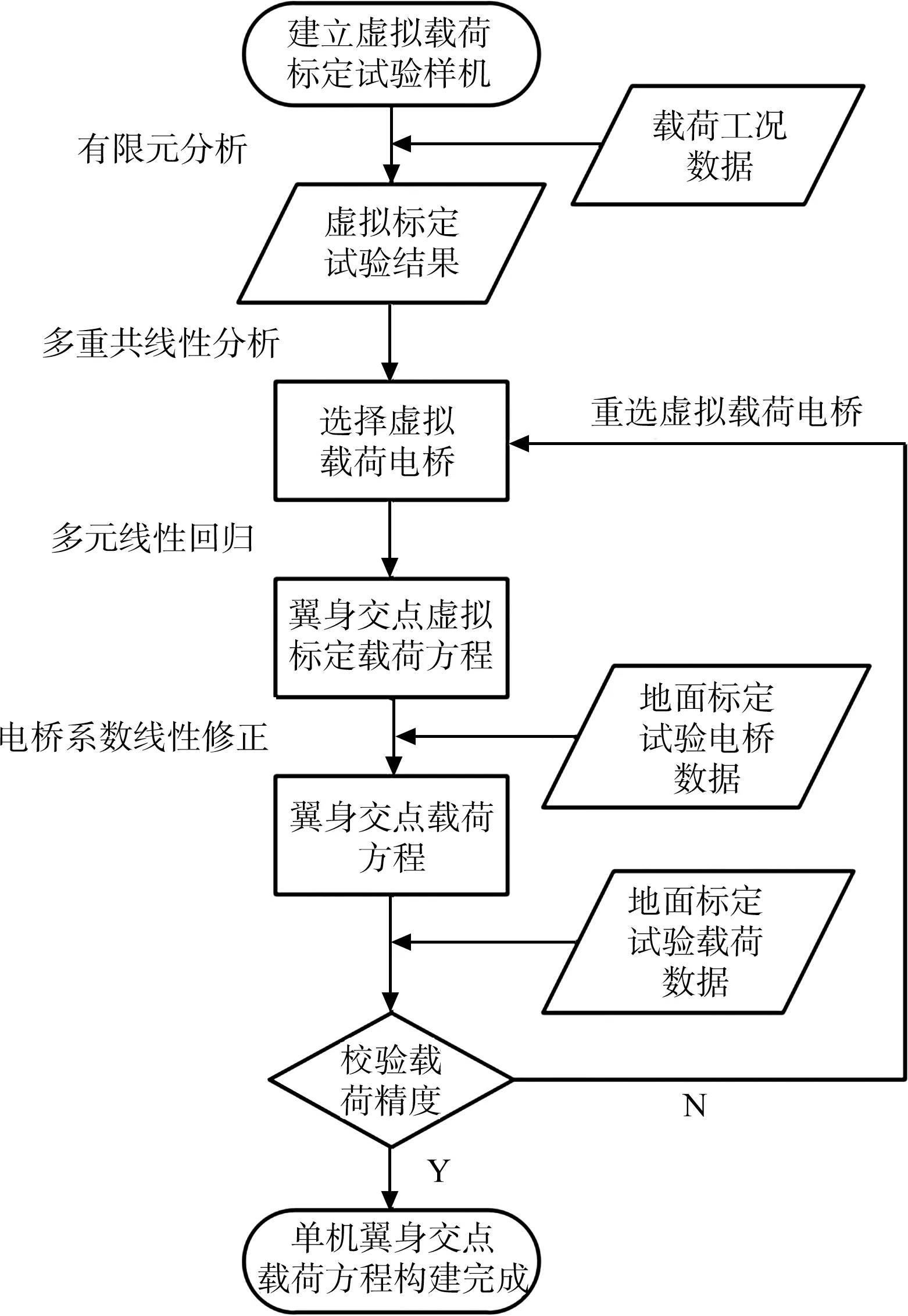

1 载荷方程构建流程研究

以某型飞机左机翼根部弯矩MLW及各翼身交点接头弯矩(前墙接头弯矩MFS、前梁接头弯矩MFB、主梁接头弯矩MMB和后梁接头弯矩MRB)作为目标载荷(其中:MLW=MFS+MFB+MMB+MRB),研究基于虚拟试验样机的剖面及翼身交点载荷方程构建,本文所涉及弯矩单位为N·m。

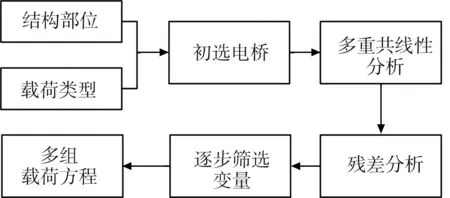

基于虚拟试验样机的剖面及翼身交点载荷方程构建可以通过以下4步实现:(1)建立数字化虚拟试验样机,完成虚拟标定试验,获取每个载荷工况下虚拟应变片数据集、机翼根部及各翼身交点载荷数据集;(2)针对目标载荷,对虚拟应变电桥数据进行筛选,使用最优多元线性回归方法,得到目标载荷的虚拟标定载荷方程;(3)完成飞机地面标定试验,使用地面载荷标定数据对虚拟标定载荷方程进行修正,获得单机翼根剖面及各翼身交点载荷方程,并用地面试验数据进行校验;(4)与试飞后由飞参计算得到的载荷进行对比。单机载荷方程构建流程如图2所示。

图2 单机载荷方程构建流程图Fig.2 Flow chart of establishing individual aircraft load‐equation

2 虚拟标定试验研究

为了获得足够多的载荷标定工况数据集,建立虚拟标定载荷方程,需采用基于数字化虚拟试验样机的载荷标定技术[9],本方法主要包括两大步骤:(1)建立全机虚拟标定试验样机,施加全部疲劳载荷工况;(2)完成分析,提取虚拟载荷电桥数据集、目标载荷数据集,建立虚拟载荷方程。

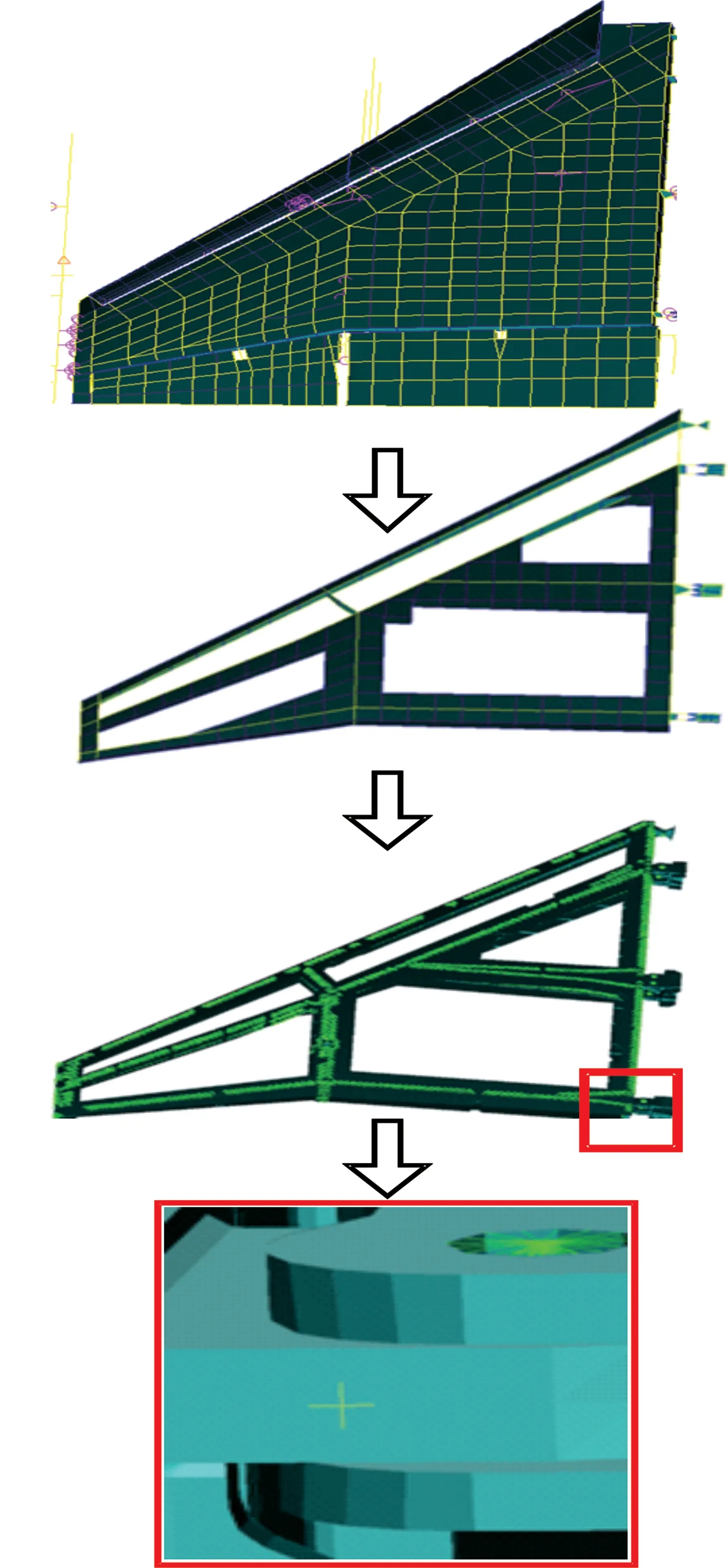

2.1 建立全机虚拟标定试验样机

按以下流程建立全机虚拟标定试验样机,构建过程如图3 所示。具体流程为:(1)优化左机翼总体有限元模型;(2)选取影响载荷分配的主要结构的二维有限元单元;(3)将第(2)步中筛选出的单元替换为三维实体单元,并使用梁单元和MPC模拟紧固件连接,保证载荷准确传递;(4)对传感布置区域局部网格规则化及进行细化,并布置小刚度梁单元表征虚拟应变片。

图3 全机虚拟标定试验样机构建过程Fig.3 Process of establishing virtual test structures

建立虚拟标定试验样机具体要求如下:(1)在试验设计时,需选择对目标载荷敏感度高、应力分布均匀且变化梯度较小的位置布置载荷测试应变电桥;(2)将总体有限元模型中主要影响目标载荷分配的结构网格筛选出来,对该部分结构使用实体网格重新划分替代,并模拟所有紧固件连接关系,保证载荷准确传递;(3)对结构中载荷测试应变电桥布置区域的有限元网格进行结构化划分;(4)依据载荷测试应变片特征及实际粘贴位置,在虚拟试验样机对应部位布置虚拟应变片[10-11];(5)施加约束条件,将所有全机疲劳试验载荷工况作为标定工况。

2.2 构建虚拟标定载荷方程

在完成虚拟标定试验样机构建后,即可提交计算分析。完成全部全机疲劳载荷工况分析后,可以获得每个工况下虚拟应变片的计算响应值,从而计算得到对应虚拟载荷电桥响应值,计算方法为:(1)根据分析结果,获得每个载荷电桥处所布置的4个虚拟应变片的应变值ε1,ε2,ε3,ε4;(2)依据惠斯通全桥原理将虚拟应变按式(1)计算得到该处虚拟应变电桥数据

式中:j为电桥编号;n为虚拟试验标定载荷工况数。

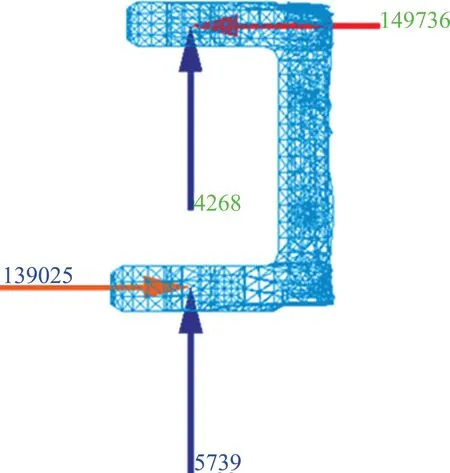

在传统地面载荷标定试验中,不能直接获取各个翼身交点处的载荷,因此无法建立单交点载荷方程。在虚拟标定试验中,可以计算得到每个翼身交点处的载荷信息,左机翼某接头交点载荷计算结果如图4所示。

图4 某接头交点载荷计算结果Fig.4 Analytic result of a wing‐fuselage joint load

将各翼身交点的载荷数据归并计算,即可以得到各交点的目标载荷数据集的理论值(如前墙接头弯矩MFS、前梁接头弯矩MFB、主梁接头弯矩MMB和后梁接头弯矩MRB),至此获得了完整的基于虚拟标定试验的“载荷—应变”数据集合。

在进行虚拟标定载荷方程构建时,电桥组合有多种选择,使用不同的电桥组合进行多元线性回归均可以得到拟合结果线性度高的虚拟载荷方程,本文虚拟载荷方程所选择的电桥是以地面载荷标定试验为基础,选择实际载荷电桥中载荷-应变响应关系良好的电桥进行组合,按照图5所示流程,应用最优多元线性回归分析方法[12],得到虚拟载荷方程。

图5 最优多元线性回归分析方法构建虚拟载荷方程Fig.5 Establishing virtual load‐equations with MLR method

载荷方程形式[13-14]均为

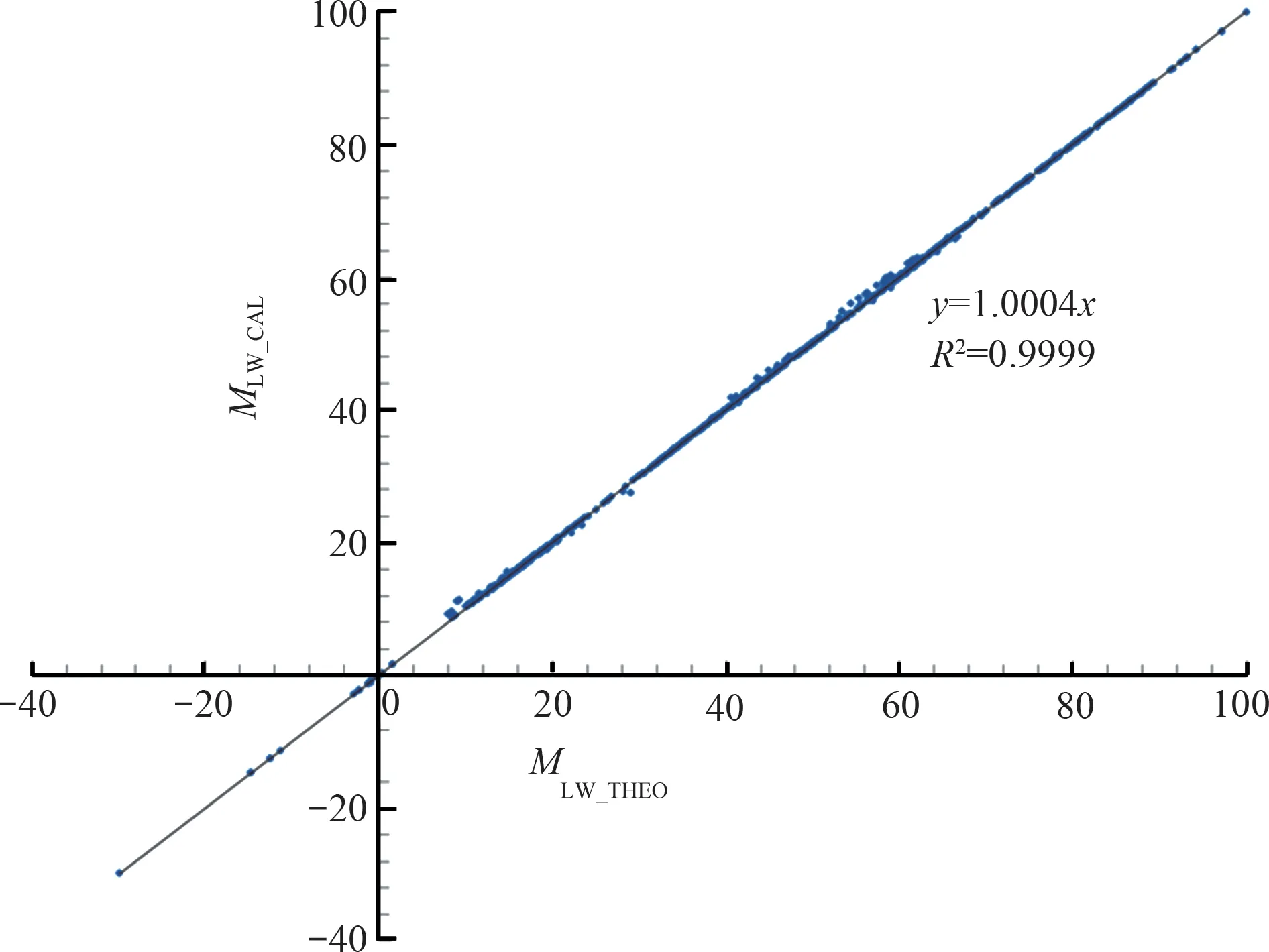

式中:F=(M,Q,T)T,F为不同工况下的载荷;M为弯矩;Q为剪力,T为扭矩,Ei为不同工况下虚拟电桥响应值及实际电桥响应值;ki为虚拟载荷方程多项式系数,无常数项。针对本文中目标载荷MLW,将分接头拟合方程数据相加得到的总弯矩MLW_CAL(CAL表示该值由各接头虚拟载荷方程计算获得)分别与翼根处理论弯矩MLW_THEO(THEO 表示该值由有限元分析获得)进行对比(见图6,进行了归一化处理),数据线性度好,说明虚拟标定载荷方程构建有效。

图6 虚拟标定方程计算值与理论值对比Fig.6 Comparison results between virtual load equations with theoretical value

3 某飞机单机载荷方程构建及验证

3.1 单机载荷方程构建

由于实际飞机与虚拟样机之间,以及不同飞机之间必然存在结构上的差异,因此需要通过地面标定试验完成对虚拟标定载荷方程的修正以及试验验证。在某型飞机02架上完成了地面载荷标定试验,针对机翼载荷设计完成了30种工况的载荷标定试验,所有30种工况试验数据未进入虚拟标定试验样本库用于虚拟载荷方程构建,将其中20种工况数据用于修正获得载荷方程,10种工况数据用于验证方程计算结果。

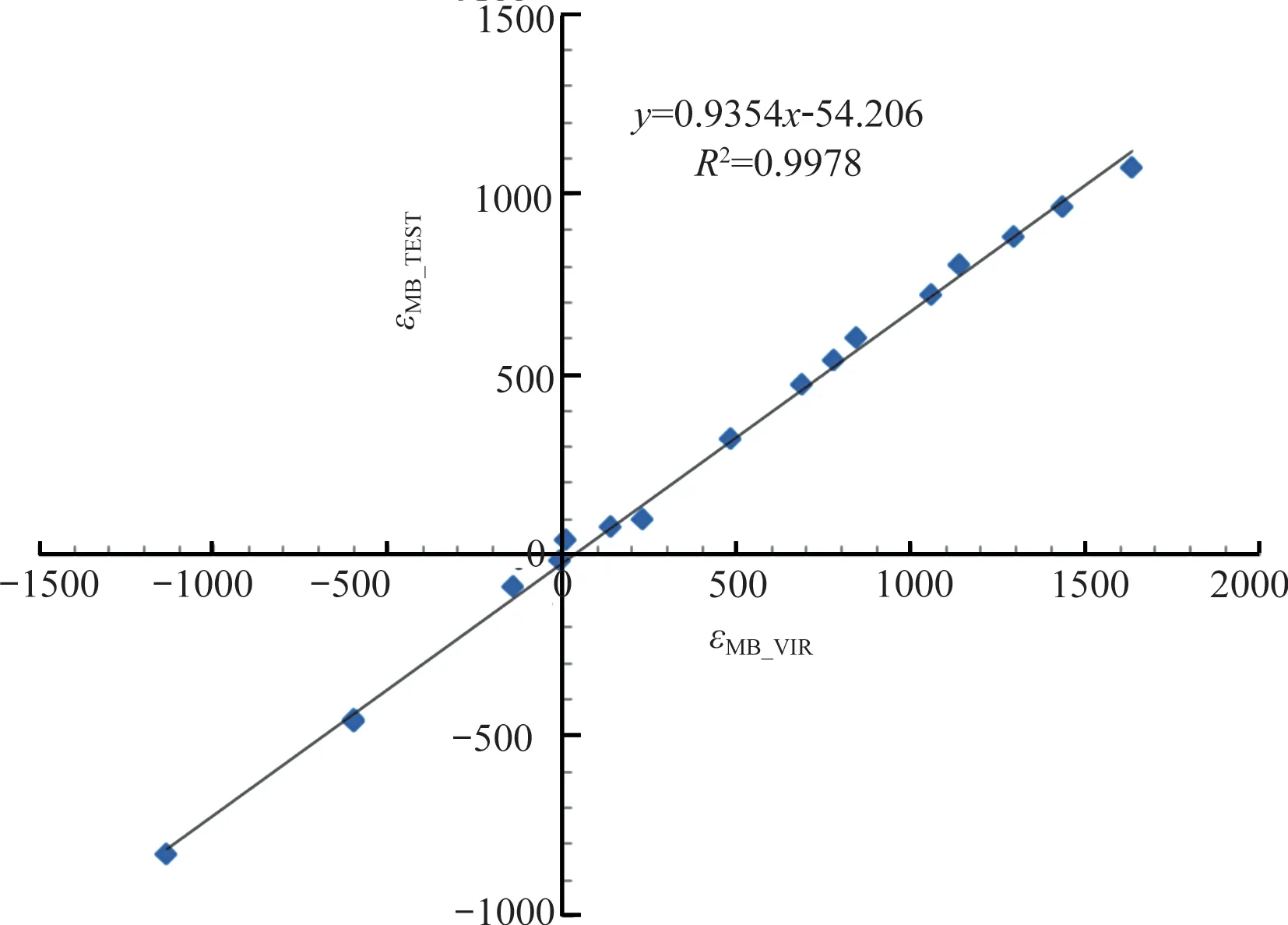

不同于传统飞机载荷方程通过地面标定试验数据直接拟合的方法,本文中地面载荷标定试验电桥数据并不直接用于载荷方程拟合,而是用来进行载荷电桥优选处理,修正虚拟载荷方程自变量系数。主要步骤为:(1)检查地面载荷标定试验得到的应变电桥数据,重复加载过程中的数据重复性是否满足要求,一般要求相对误差要求小于3%;(2)由于标定试验载荷普遍偏小,在加载前几级时电桥数据还处于非线性段,在处理数据时需要选取线性段数据,一般选取标定工况40%之后的数据;(3)进行电桥数据线性化替换及初值归零处理,得到该工况下优化后电桥输出值;(4)对比其中20 种工况下目标载荷方程中所涉及虚拟载荷电桥的应变响应值与对应位置实际粘贴电桥输出值之间的关系,得到线性修正系数。一般需优选出“虚拟—实际”线性关系明确(R2≥0.99)的应变电桥,用来进行单机载荷方程构建,如图7所示,纵坐标为主梁弯矩桥试验值εMB_TEST,横坐标为主梁弯矩虚拟电桥值εMB_VIR;(5)使用第(4)步得到的线性修正系数,对2.2 节得到的虚拟载荷标定方程进行修正,最终获得该架飞机的单机翼身交点载荷方程。

图7 主梁弯矩电桥试验数据与虚拟电桥数据对比Fig.7 Comparison results between output values of virtual strain bridge with test values

3.2 单机载荷方程试验验证

使用地面载荷标定试验工况试验电桥数据代入3.1 节得到的02架单机载荷方程,即可计算得到各接头弯矩及总弯矩。使用10 种地面载荷标定工况试验数据进行单机载荷方程精度校验。

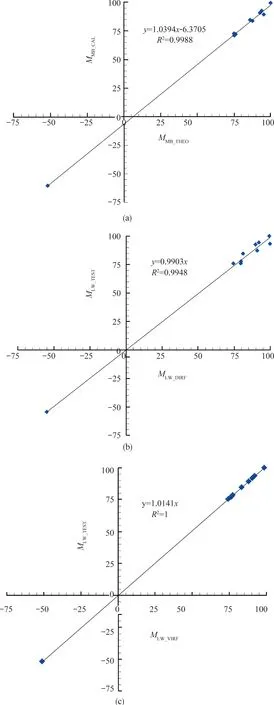

其中,主梁接头弯矩理论值MMB_THEO与计算值MMB_CAL对比,用传统直接拟合法获得的方程计算值MLW_DIRF及用本文方法获得的方程计算值MLW_VIRF分别与试验值MLW_TEST对比,如图8 所示(进行了归一化处理)。载荷计算值与试验数据吻合性好,说明该方法建立的单机翼身交点载荷方程方法合理,结果可靠。

图8 单机载荷方程计算值与试验值对比Fig.8 Comparison results between load equations with test values

4 结论

通过研究,可以得到以下结论:(1)本研究确定了影响虚拟载荷标定试验构建载荷方程的关键因素;(2)建立了完整的基于虚拟标定试验的单机翼身交点载荷方程构建技术流程;(3)经地面试验数据验证,基于虚拟标定试验的翼身交点载荷方程构建技术,可以获得满足精度要求的单机翼身交点载荷;(4)该方法得到的翼身交点载荷方程,还需通过更完善的试验,用单独翼身交点载荷试验值对其进行进一步检验。