基于超声检测的室温硫化硅橡胶涂层内部微小缺陷识别方法研究

赵宣翔,杨 昊,曹 雯,2,李亚伟,张昊天,范华峰

(1.西安工程大学电子信息学院,陕西 西安 710048;2.西北工业大学机电学院,陕西 西安 710072;3.西南民族大学电气工程学院,四川 成都 610041)

1 引言

涂覆室温硫化硅橡胶(Room Temperature Vu-lcanized silicone rubber,RTV)防污闪涂料是提高设备外绝缘水平的重要手段之一,由于硅橡胶材料具有优良的憎水性和憎水迁移性,能够有效提高电力系统外绝缘耐污性能[1-3]。但由于现场施工不规范以及老化等因素会导致涂层内部出现气泡、裂纹等缺陷,这些微小缺陷最终会导致涂层脱粘,严重影响设备外绝缘水平,威胁电力系统安全运行。

适用于内部缺陷的无损检测方法有红外、射线、磁粉、涡流及渗透检测等,相比于这些传统的检测方法,超声波检测具有较强的穿透能力、较高的检测精度、适用于非金属基底上涂层检测、不会对样品产生损伤以及使用便捷等特点,在电力行业应用的潜力不断增大[4,5]。为了准确利用超声无损检测技术识别缺陷,有必要研究不同类型缺陷对超声回波幅值的影响规律,解决在设备维护时判断涂层缺陷的标准不明确问题。

目前在超声波检测材料内部缺陷声场分布计算方法的研究方面,H.Suyun等人使用有限元模拟利用超声表面波背散射测量来表征混凝土中相对较小的分布缺陷(微裂纹网络)体积含量的可行性[6]。V.Memmolo等人通过数值模拟预测了兰姆波在石墨/环氧复合材料板中的传播速度,解决了涉及有限尺寸均匀或层合板的静态和动态载荷以及有限厚度复合材料中的声波传播问题[7]。范东亮等人应用ANSYS软件计算有限元数字模型,确定超声检测过程仿真的声传播过程,分析了各种回波的接收时间,得到声压幅值图像,证明了采用超声检测评估焊缝缺陷大小和位置的有效性[8]。丁辉等人建立了声场半解析法计算模型,分析了超声场与不同类型缺陷相互作用、探头的发射声场及声场在多层介质中的传播过程[9]。

上述超声检测内部缺陷的研究多应用于声衰减系数较小且较厚的材料,但在声衰减较高且薄的RTV涂层中超声传播特性并不明确,电力行业标准DL/T 5727—2016中规定硅橡胶防污闪涂料厚度不小于0.3 mm[10]。唐铭骏等人研究表明RTV涂层厚度为0.6 mm时能有效避免涂层老化导致的气泡裂纹缺陷[11]。因此有必要研究超声波在RTV薄涂层含有内部微小缺陷时的传播过程。

本文首先建立了含有典型缺陷的RTV涂层模型并进行声场仿真计算,分析了超声波在含有缺陷的RTV涂层中的传播规律、声场分布以及探头中心频率对超声检测灵敏度的影响,最后通过对制作的气泡、裂纹缺陷样品进行超声A波检测试验,研究了两种典型缺陷下的声场回波幅值特性。

2 缺陷超声检测有限元模型及试验方法

2.1 微小缺陷超声检测模型及有限元分析

样品形状及缺陷的构建,根据实际中涂层的厚度与超声检测方法,将仿真模型简化为二维截面模型,设置涂层样品的厚度为0.6 mm,采用探头与涂层间涂抹耦合剂的检测方法搭建仿真模型,并设置图1所示长轴为0.2 mm的模拟气泡缺陷。

图1 仿真模型及缺陷设置图Fig.1 Simulation model and defect setting diagram

仿真分析所选用材料为RTV-560,材料属性参数见表1。

表1 硅橡胶材料属性Tab.1 Silicone rubber material properties

对于室温硫化硅橡胶,弹性力有使扰动引起的形变恢复到无形变状态的能力,形成波动,弹性是固体中能形成波动的主要原因[12-16]。因此本模型使用速度-应变公式求解一般线性弹性材料的控制方程:

(1)

(2)

(3)

式中,v为速度;ρ为材料密度;S为应力张量;E为杨氏模量;T为时间导数;C为弹性张量;Fv为体积力。为避免来自表面边界反射影响结果的准确性以及大计算域,针对涂层模型中波传播的瞬态研究,在各向同性无限大的固体中[17],纵波传播速度如下式所示:

(4)

式中,vp为固体中纵波的传播速度,m/s;σ为泊松比。横波在固体中传播的速度可以表示为:

(5)

式中,μ为切变弹性系数;vs为横波传播速度,横波又称为切变波或旋转波,横波在固体中传播时不引起体积变化[18]。

2.2 涂层内部微小缺陷超声检测方法

为实现RTV涂层内部微小缺陷的超声检测,本试验采用超声检测装置基本结构如图2所示。

图2 超声检测装置Fig.2 Ultrasonic testing device

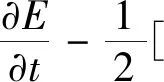

检测装置主要包括WX3900数字式超声波探伤仪,Olympus V382探头以及移动探头准确定位的控制装置。探伤仪采集的波形回传到计算机处理得到幅频信号用于后续缺陷种类评估。本次试验采用频率为10 MHz脉冲聚焦探头对预制的缺陷RTV涂层样品进行检测。图3所示涂层试样在制作时通过置入直径为0.2 mm玻璃微珠与直径为0.2 mm长10 mm铜丝来模拟硅橡胶涂层中的气泡、裂纹缺陷。

图3 气泡裂纹缺陷样品Fig.3 Bubble and crack defect samples

3 超声波传播过程分析

为明确超声波在声衰减较高且较薄的RTV涂层中传播过程,使声波在介质中的传播可视化,利用有限元仿真模拟超声波的传播路径,可以进一步分析超声波在接触到缺陷时产生的波形变化。

3.1 气泡缺陷下超声声场分布分析

本文使用的是纵波直探头,纵波速度快、穿透力强,尤其适用于硅橡胶这种声衰减大的材料。当纵波遇到不同形状缺陷时会在其表面产生各个方向的反射波和折射波进而引起波形的转换。在单一介质中,声波的传播只受介质本身声衰减影响,而在多种介质中,由于材料属性的差异导致超声波在介质交互处产生反射波。由于气泡与裂纹缺陷形状的不同,声波在缺陷边界处的反射模式与传播方向也不同,因此开展这两种典型缺陷下的声场分布研究。

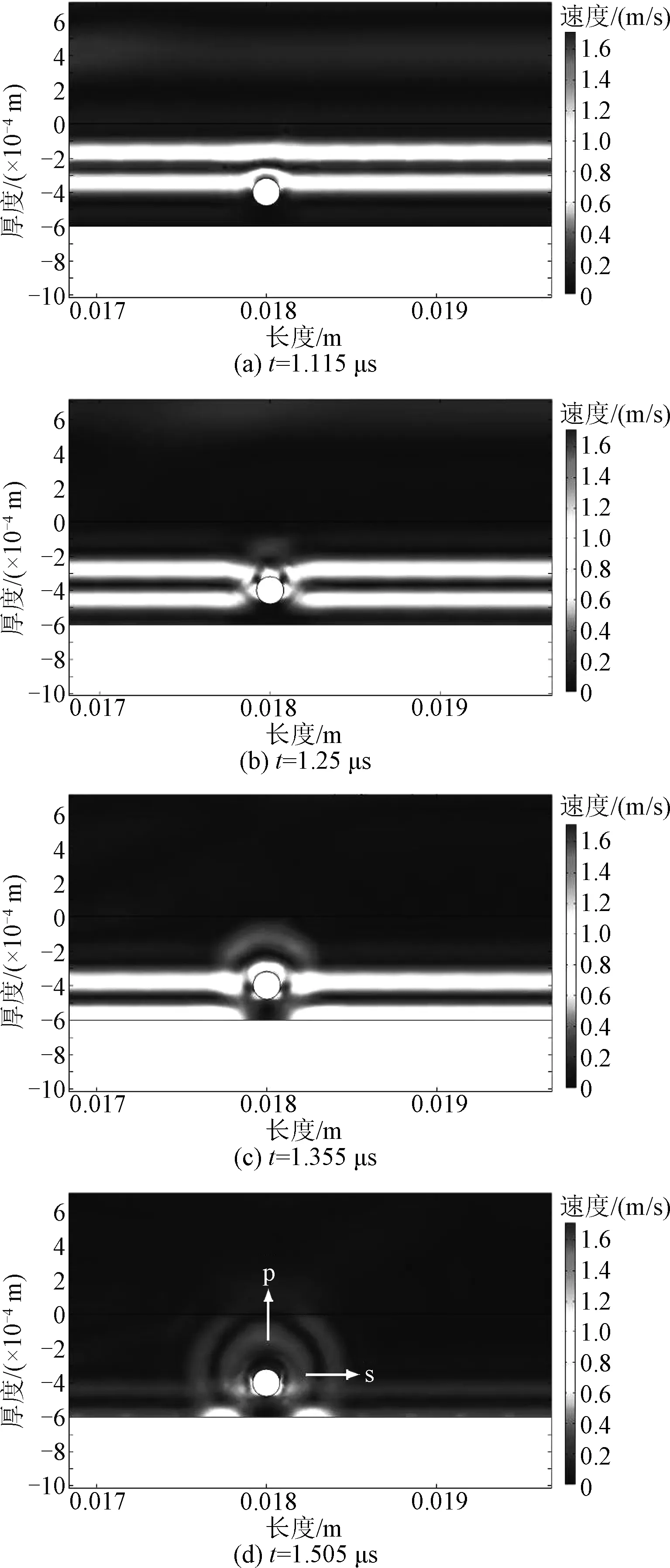

图4为4个重要时刻的声波在含有气泡缺陷的薄涂层中的传播示意图。图4(a)中超声纵波刚接触到气泡缺陷上表面,并导致缺陷上表面处声压增大即将产生反射波。图4(b)纵波围绕缺陷继续向下传播,同时产生的反射波与入射的第二层纵波相抵,根据声波反射定律缺陷回波沿着缺陷外围向四周产生波动。图4(c)中,因为空气声阻抗远小于RTV的声阻抗,入射纵波在缺陷表面发生全反射,产生明显的缺陷回波。观察图4(d),入射纵波完全通过气泡缺陷,直至到达涂层底部,并在缺陷外壁出现模式转换后的缺陷回波p与反射横波s。

图4 超声波在气泡缺陷构件模型中不同时刻的声场图Fig.4 Acoustic field diagrams at different moments of ultrasonic wave in bubble defect component mode

3.2 裂纹缺陷下超声声场分布分析

图5为不同时刻声波在含有裂纹缺陷的薄涂层中的传播示意图。图5(a)中超声纵波接触到裂纹缺陷的上沿,裂纹上表面处声压立即增大将产生反射波。图5(b)纵波沿着裂纹缺陷继续向下传播,直至包裹住整个裂纹缺陷,同时沿着缺陷外表面将产生各个方向的反射波。图5(c)中,因为缺陷声阻抗远小于RTV的声阻抗,入射纵波在缺陷表面发生全反射,产生裂纹缺陷回波p以及反射横波s,此时入射纵波同时到达涂层底部。图5(d)中,缺陷回波与底部回波相隔0.6 μs继续向上传播直至被探头接收产生完整的始波、缺陷回波以及底部回波。

图5 超声波在裂纹缺陷构件模型中不同时刻的声场图Fig.5 Acoustic field diagrams at different moments of ultrasonic wave in crack defect component mode

通过设置缺陷类型、位置、尺寸以及超声探头的频率等,验证了本模型对硅橡胶涂层内部不同类型微小缺陷检测的适应性,明确了超声波在高声衰减薄硅橡胶涂层中的传播过程,为解决目前超声波检测只应用于尺寸较大且介质衰减较小的材料、提高超声检测硅橡胶内部微小缺陷灵敏度及探头最优频率的选择奠定基础。

4 检测灵敏度及试验结果分析

在明确超声波在含缺陷高声衰减的硅橡胶涂层中的传播过程后,需要对检测灵敏度的影响因素以及不同缺陷对超声回波幅值的影响进一步分析。

4.1 探头中心频率对检测灵敏度的影响

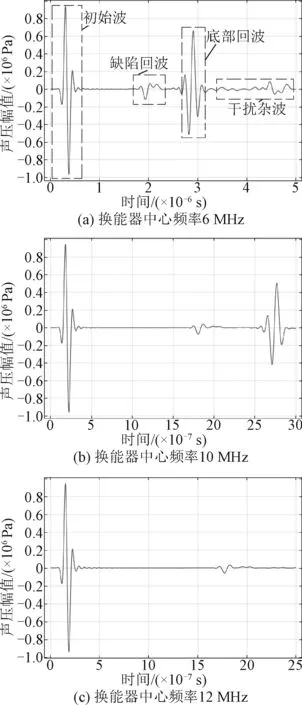

超声波在室温硫化硅橡胶固体绝缘材料中的传播相比于在金属材料中的传播有很大的声衰减,因此超声探头的中心频率选择是实际检测提高灵敏度的一项重要参数。图6为探头在不同中心频率下对厚0.6 mm涂层中深度为0.3 mm、长轴为0.2 mm圆形模拟气泡缺陷的仿真幅频特性图。图6 (a)中包含四种特征波形,分别为初始波、缺陷回波、底部回波与干扰杂波,其中能够清楚分辨出初始波与底部回波,但在6 MHz频率下缺陷回波与底部回波部分夹杂不易区分,由于超声波在耦合剂与多层介质之间传播叠加产生大量的干扰杂波,不利于对特征波形参数的提取识别。为了减少干扰杂波对回波信号的干扰,提高探头的中心频率,如图6(b)所示,随着探头中心频率的不断增大,检测的灵敏度越高,出现完整的初始波、缺陷回波与底部回波,通过计算初始波与缺陷回波或底部回波的时间差,结合设置的超声声速参数可通过式(6)计算出对应的距离,得到缺陷的相对位置特征数据与涂层的厚度。如图6(c)所示,当探头中心频率增大至12 MHz时特征波形不再完整,这是由于检测灵敏度与探头的频率成正比,声衰减也正比于探头频率,因此并不是探头频率越高越好。针对高声衰减的RTV涂层需要对高分辨率与低声衰减综合考虑,在缺陷检测中,探头尺寸的选择也尤为重要。随着探头晶片尺寸增加,半扩散角减少,波束指向性变好,超声波能量大且集中,扫查范围更广,适合大面积高效率扫查[19]。本文为提高微小缺陷的定位定量检测精度,采用的换能器晶片尺寸小、脉冲宽度小,以提高微小缺陷的纵向分辨能力以及信噪比。该仿真模型具有足够分辨力能够检测出长轴为0.01 mm气泡缺陷以及适用于涂层中不同形态的裂纹缺陷检测,能够对RTV涂层中的微小缺陷进行分辨。

图6 不同频率探头对缺陷的分辨能力Fig.6 Different frequency probes’ ability to distinguish defects

(6)

式中,d为缺陷所处深度或涂层厚度;t为缺陷回波或底面回波到达的时刻;t1为初始波的时间。

通过计算各特征波形的时间差,结合超声声速换算成对应的距离,可以得到缺陷所处深度与涂层厚度,能够对缺陷进行定性检测,但对缺陷的形貌以及缺陷类型还不能进行准确地识别,因此需要对多种形态下微小缺陷对回波幅值的影响进行进一步探究。

4.2 检测角度对超声回波幅值的影响

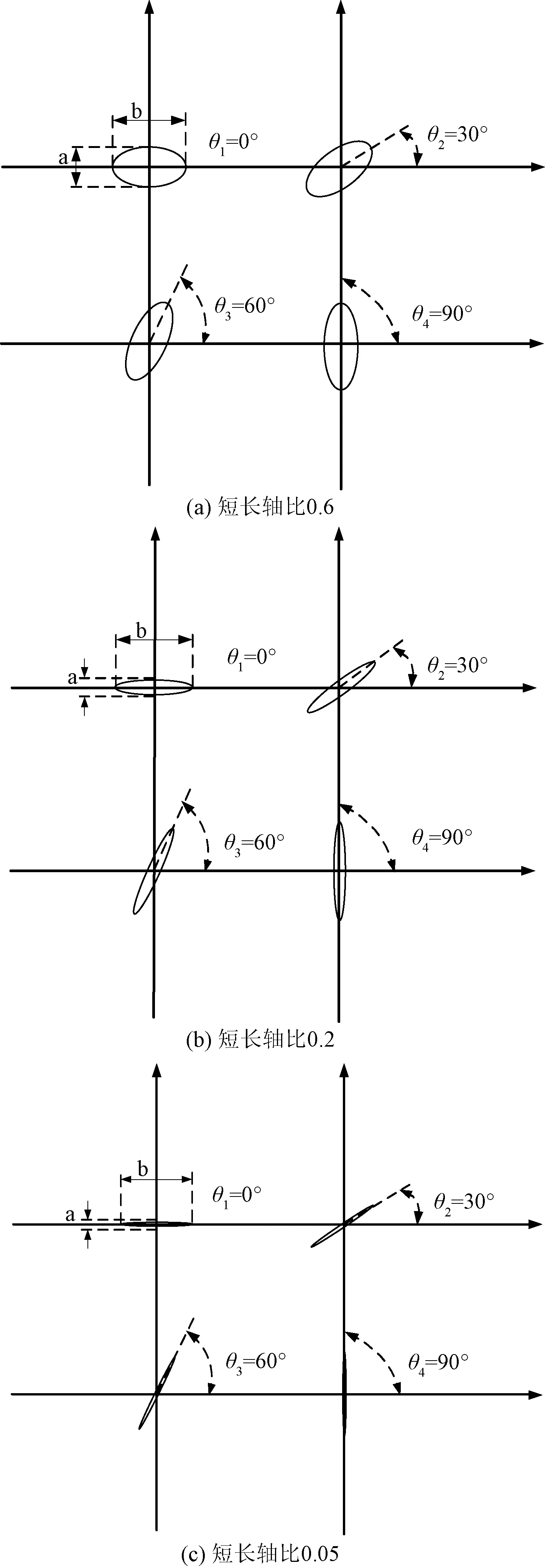

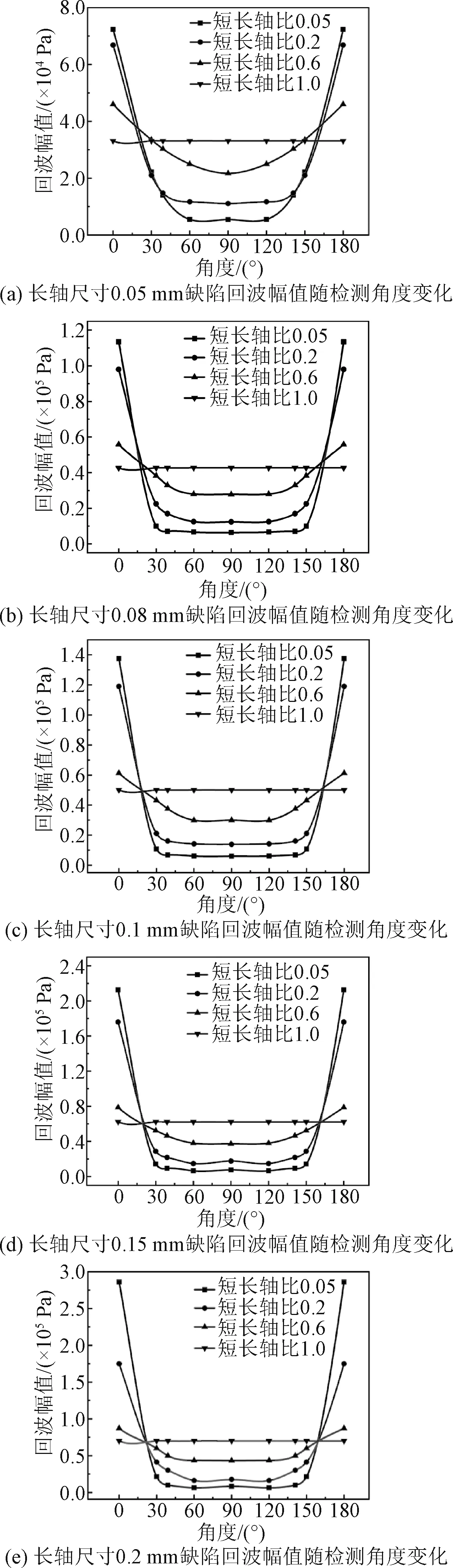

根据声波的反射规律,探头和缺陷界面的角度不同,探头接收到的反射回波量不同,因此缺陷回波幅值也不同,而在实际检测中最关心的就是用以判定缺陷的缺陷回波幅值特征参数。因此本文设置了5组长轴尺寸为0.05 mm、0.08 mm、0.1 mm、0.15 mm与0.2 mm圆形模拟气泡缺陷,图7所示为不同类型缺陷设置示意图,短长轴比分别设置为1、0.6、0.2、0.05,当短长轴比为1时缺陷为圆形,回波幅值对检测角度的改变不敏感,因此只需研究一种检测角度下的回波幅值。图7(b)中当短轴a与长轴b之比为0.2时缺陷已近似为裂纹缺陷。再分别对每组短长轴比的缺陷设置0°~90°的检测角度来进一步探究缺陷的短长轴比、检测角度与回波幅值的关系。

图7 多类型缺陷设置示意图Fig.7 Schematic diagram of setting up multiple types of defects

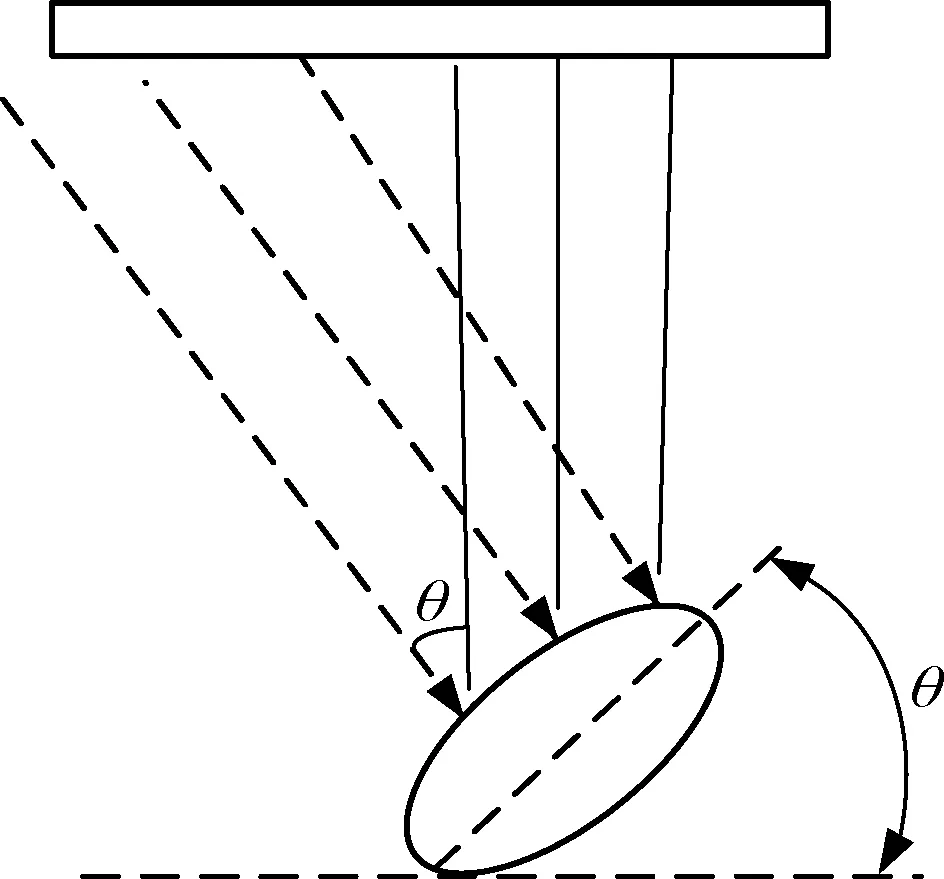

图8为具有一定角度的缺陷反射回波声路示意图,当纵波垂直入射到缺陷表面时,由于缺陷表面与入射波存在一定的夹角,大部分能量反射出探头,只有一小部分能量反射被探头接收,导致缺陷回波幅值减小,因此可根据缺陷回波的幅值来作为判别缺陷形态的依据[20]。

图8 缺陷反射波路径示意图Fig.8 Schematic diagram of defect reflected wave path

4.3 基于超声幅值特征的气泡与裂纹缺陷识别

由于检测角度存在对称性,缺陷于90°与120°时的回波幅值具有一致性,因此只检测0°~90°范围内缺陷的回波幅值再根据对称性拓展检测角度至180°,数据处理分析如下。

如图9所示,随着缺陷尺寸的增大,无论缺陷呈何种形态其回波幅值整体增大,这是由于随着缺陷尺寸增大探头接收到反射的超声回波越多。如图9(a)所示,长轴为0.05 mm的缺陷在检测角度0°~90°范围内不同形态缺陷回波幅值总体呈下降趋势,由于短长轴比不同其下降的速率也不同。这是由于裂纹类缺陷延展方向具有不确定性,且对检测角度较敏感,因此探头处在不同方位探测时,其缺陷回波幅值有较大差异。当纵波直探头入射波垂直于缺陷时,探头反射接收的缺陷回波越多且峰值最高;而当缺陷延展方向与入射波方向一致时,测得的缺陷回波幅值最低,甚至无缺陷回波,这是由于大部分的超声信号向不同方向散射出去,探头接收只有很小一部分。而对于球形气泡缺陷回波幅值不受检测角度的影响,因此呈一条直线趋势。由图9(a)~图9(e)对比可知在0°~30°之间,检测角度变化对气泡缺陷回波幅值影响较小,而对裂纹缺陷的回波幅值影响非常显著,可通过稍改变检测角度,根据声波幅值变化特征来识别缺陷类型。

图9 检测角度对不同尺寸缺陷回波幅值的影响Fig.9 Influence of inspection angle on echo amplitude of different size defects

4.4 基于超声幅值特征的缺陷检测试验

分别对两种样品进行检测试验,使用探头中心频率10 MHz可以检测出涂层中直径为0.2 mm的气泡与裂纹缺陷。结果如图10所示,整体波形包括初始波、缺陷回波、底部回波、界面回波及杂波。图10(a)在样品正常区域由于较高的声衰减以及噪声的干扰,导致检测波形杂波多不易分辨,在检测中可通过加强耦合来减少声能外散降低噪音以提高分辨率。图10(b)在气泡缺陷区域,通过采用与硅橡胶声阻抗相似的耦合剂,充分耦合10 MHz纵波直探头与待检样品,能够检测出硅橡胶涂层中的气泡缺陷,缺陷回波有较明显的增幅,但是由于涂层较薄衰减大且在界面交接处发生多次回波重叠,产生多次界面回波,干扰了对缺陷回波信息的识别和提取。图10(c)对裂纹区域的检测,相比同内径的气泡缺陷,由于裂纹延展方向垂直于超声纵波,反射面积比气泡缺陷大,可看作多个气泡缺陷线状相连,因此裂纹缺陷的回波幅值大于气泡缺陷。

图10 气泡与裂纹缺陷超声回波Fig.10 Ultrasonic echoes of bubble and crack defects

4.5 气泡缺陷与裂纹缺陷的分界

由图9可知在0°~90°内气泡缺陷与裂纹缺陷回波幅值变化差异较大,且在短长轴0.2与0.6区间缺陷回波幅值发生了陡减,说明在短长轴0.2与0.6区间内气泡缺陷一定程度上转换为裂纹缺陷,因此为探究气泡缺陷与裂纹缺陷之间的分界点,用界定系数G来表示不同类型缺陷在0°~90°范围内检测角与声压增量(Δpressure)之间的关系,来定义气泡缺陷与裂纹缺陷的分界点:

(7)

图11为不同尺寸缺陷的短长轴比与界定系数之间斜率关系,当缺陷尺寸一定时,缺陷短长轴比由1开始逐渐减小,气泡缺陷逐渐转变为裂纹缺陷,且在短长轴比0.2~0.4之间发生状态转换,这为进一步区分气泡缺陷与裂纹缺陷提供方法。根据界定系数G的大小,可大致分为两个区间,虚线左边为裂纹缺陷区,虚线右边为气泡缺陷区,分界点在短长轴之比0.2~0.4之间。随着缺陷尺寸的增大,整体回波幅值增大,在0°~90°检测角度范围内其界定系数G越大。随着短长轴比越来越大缺陷越趋近于气泡,缺陷回波幅值对短长轴比变化敏感度降低,曲线在短长轴比为1附近趋近于水平。

图11 缺陷短长轴比与界定系数的变化关系图Fig.11 Relationship between defect short-long axis ratio and G

5 结论

本文搭建了超声检测室温硫化硅橡胶涂层内部微小缺陷的仿真模型,并通过试验进行了初步验证,研究结果表明:

(1)本模型适用于硅橡胶涂层内部多形态微小缺陷的检测,明确了超声波在含有多种类型缺陷的高声衰减且薄的硅橡胶材料中的传播过程,为实际检测时对超声参数设置、波形的分析提供了参考。

(2)探头中心频率与检测灵敏度呈正比,与声衰减呈反比,对于室温硫化硅橡胶绝缘材料,同时考虑检测灵敏度与声衰减选择探头最优中心频率为10 MHz。

(3)裂纹缺陷相比于气泡缺陷受检测角度影响较大,采用小角度检测法通过改变探头检测角度,观察回波幅值变化可区分气泡与裂纹缺陷。

(4)定义了气泡缺陷与裂纹缺陷的分界点,当缺陷尺寸一定时,气泡缺陷在短长轴比0.2~0.4之间发生状态转化,变为对检测角度敏感的裂纹缺陷。

本研究后续将细化超声检测室温硫化硅橡胶涂层内部微小缺陷试验过程,提高检测精度,在此基础上寻求对微小缺陷进行定量化评估的方法。