Q235B热轧带钢起皮缺陷原因分析及控制措施

杜艳波

(唐山瑞丰钢铁(集团)有限公司,河北 063303)

0 引言

Q235B热轧带钢具有一定的强度、塑韧性,以及良好的冷加工成型和可焊性等综合性能,被广泛应用于制作护栏板、方管、螺旋管、直缝管及冷轧用钢等。起皮缺陷是造成带钢表面质量问题的重要缺陷之一,不仅影响成材率且会降低客户使用体验。带钢起皮缺陷成因种类繁多:包括铸坯边部或表面裂纹较大,轧制过程中不能轧合裂纹造成的起皮缺陷;铸坯皮下气泡或表面针孔在轧制过程中暴露在带钢表面引起的带钢起皮;钢坯卷入保护渣、板坯表面氧化铁皮轧入导致的起皮等。其中铸坯卷渣引起的起皮缺陷位置不固定,无规律性,一般沿轧制方向呈长条状,根据卷入保护渣的轻重程度,起皮缺陷薄厚不均,严重时带钢会出现折叠及孔洞缺陷,起皮缺陷内部存在宏观可见的白色或黑色夹杂物。

某厂生产铝镇静钢Q235B 热轧带钢表面出现大面积起皮现象,这种大面积起皮缺陷不仅影响带钢外观,且影响产品质量,造成带钢降级、生产成本增加。为解决此类问题,对起皮缺陷的带钢取样,通过金相显微镜、扫描电镜、能谱仪等方法对带钢起皮缺陷部位进行检测。本文根据上述检测结果对该厂Q235B 热轧带钢表面起皮缺陷产生原因进行了研究分析,并提出相应的控制措施。

1 Q235B热轧带钢起皮缺陷特征分析

1.1 Q235B热轧带钢起皮缺陷宏观形貌

Q235B 热轧带钢典型起皮缺陷宏观形貌如图1所示。起皮缺陷无规律分布在上板面,呈现舌状,与轧制方向平行,部分起皮仅根部与基体相连。

图1 起皮缺陷宏观形貌

1.2 Q235B热轧带钢起皮缺陷微观检验分析

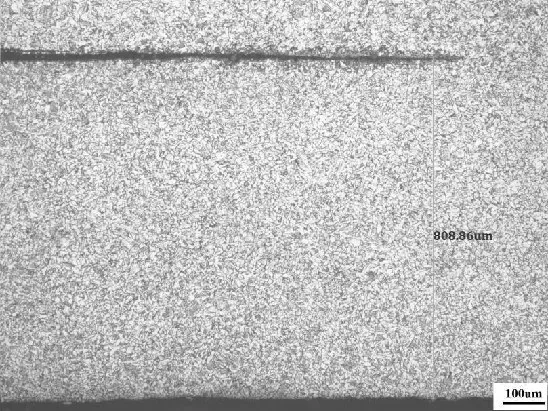

在带钢尾部取样,使用剪板机垂直缺陷长度方向取样,使用切割机切割后再利用镶嵌机进行镶嵌,研磨抛光后,使用4%硝酸酒精腐蚀截面,在Axio Observer 3 materials 显微镜下对缺陷金相组织进行观察。经观察,起皮组织无异常,与基体组织无明显差异,起皮在横截面上具有一定深度,深度为808.86μm,在起皮与基体之间存在夹杂物及球形不明成分夹杂物,如图2所示。

图2 起皮处的形貌

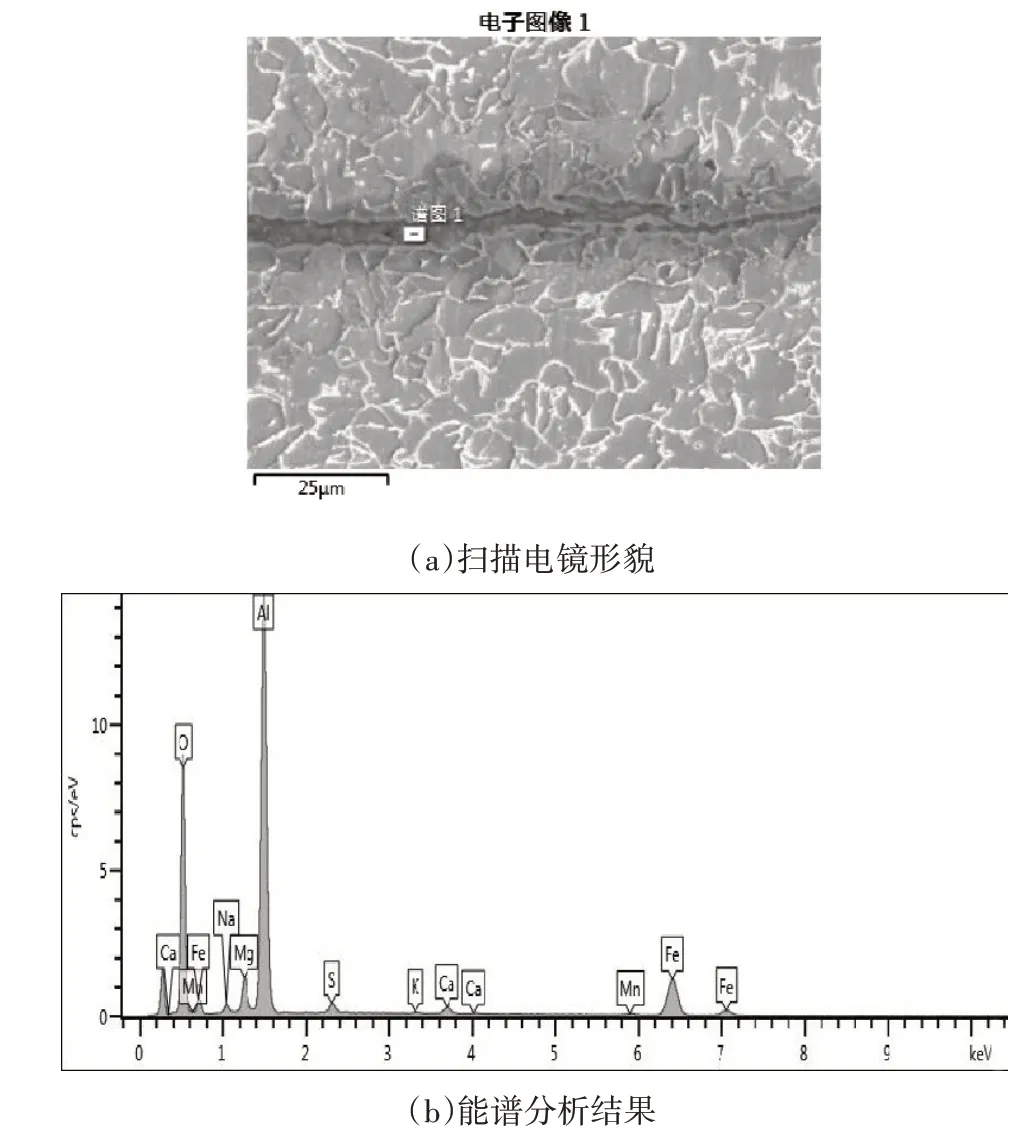

在SEM 下对缺陷进行观察,并使用EVO15 进行定性成分分析(如图3 所示),条状夹杂物主要含有C、O、Mg、Al、S、Ca、Mn、K、Na 和Fe 元素,而典型保护渣成分含有Mg、Al、Ca、Na,由此可知该类夹杂物成分与典型保护渣成分一致,因此可以确定,此缺陷是由连铸过程卷入保护渣造成[1]。

图3 条状夹杂物能谱分析结果

对球形不明成分夹杂物进行成分分析,发现其中含有C、O、Al 和Fe 元素(如图4 所示),由此可以确定球形不明成分夹杂物为连铸生产过程中浸入式水口结瘤形成的簇状Al2O3,水口结瘤主要是由于钢水脱氧合金化产生高熔点Al2O3夹杂过多或浇铸过程中钢水的二次氧化Al2O3增加造成的[2]。

图4 球状夹杂物能谱分析结果

通过上述检验结果,可以确定此缺陷是由连铸过程中保护渣卷入和Al2O3形成的复合夹杂造成的,而在后续热轧过程中无法消除。

2 Q235B热轧带钢起皮形成原因分析

2.1 卷渣原因分析

保护渣属于硅酸盐、硅铝酸盐类夹杂物,这类夹杂物塑性较差,在轧制过程中被轧碎,大量夹杂的存在破坏了基体连续性,形成起皮缺陷。因此必须要控制连铸过程保护渣的卷入。经现场观察和分析铸坯卷渣原因主要有以下几方面)

(1)保护渣的理化性能不能满足连铸生产工艺,保护渣黏度和熔点不符合生产要求,会导致保护渣结块而引起保护渣卷入钢水。

(2)连铸工艺设计与生产不符或连铸工艺参数变化大,会引起保护渣卷入钢水,比如拉速控制时大时小或拉速波动大,容易造成结晶器内液面不稳定,引起保护渣卷入钢水。

(3)浸入式水口插入位置不当引起保护渣卷入钢水。 浸入式水口插入过深,水口位置不正或形状不合理,均会导致结晶器内流场不合理,容易造成卷渣问题。

(4)吹氩操作不当引起保护渣卷入钢水。连铸过程中间包水口一般都要进行吹操作,氩气是惰性气体,不与钢中成分反应,可以防止空气进入造成二次氧化。在实际生产过程中氩气的流量是很难控制准确的,当氩气吹入流量过大时,会在结晶器窄面周围出现保护渣卷入情况,这主要是由于结晶器中气-液上升流是沿结晶器窄面进行的,在上升过程中会撞击弯月面而改变方向,往水口方位流,因为界面张力的作用,会使保护渣随同钢液一起流动,当保护渣的黏度不符合要求时,保护渣会随着钢液回流到钢液里面[3],导致保护渣卷入坯壳。

2.2 水口结瘤原因分析

崔学正等[4]认为,界面张力产生的吸引力会引起Al2O3颗粒之间发生接触,由于界面张力的存在,使颗粒之间维持接触状态,并发生烧结反应,最后产生水口结瘤。

在炼钢生产过程中,造成水口结瘤的原因主要是钢水长时间接触水口内壁,与水口中的耐火材料反应使水口表面粗糙,粗糙表面为后续吸附夹杂提供基础条件。在浇注过程中钢水会生成以固态小颗粒Al2O3为主的二次氧化产物,这些小颗粒Al2O3(直径<20μm)在流体动力学和固液界面的物理和化学条件作用下,在通过中间包进入浸入式水口和塞棒时,会吸附和富集在水口内腔和塞棒头,最终形成“结瘤”[5]。

3 改进措施

3.1 减少卷渣的措施

3.1.1 减少结晶器液面波动

(1)稳定拉速,避免拉速瞬间变化大导致钢流碰撞结晶器窄面造成卷渣。

(2)控制水口氩气吹入流量,使塞棒氩气供气压力控制在5~10MPa之间,以较少夹渣发生几率[6]。

(3)在保护渣润滑性符合生产要求的情况下,调整保护渣的化学成分,使保护渣黏度和熔化速度适当提高,同时降低保护渣表面张力,钢渣界面张力提高,可以使保护渣沿结晶器四壁均匀、稳定地流入,并使吸附上浮夹杂物的能力提高[7]。

(4)采用结晶器液面控制系统,提高结晶器液面稳定性,可使液面波动控制在±5mm,防止卷渣。

3.1.2 中间包水口对中

保证水口对中精度,避免使结晶器中钢水产生偏流,引起液面翻卷,使连铸坯表面产生夹渣缺陷。

3.1.3 合理的水口插入深度

保证合适的水口插入深度,避免结晶器液面产生较大波动,使连铸坯产生严重表面夹渣缺陷。

3.2 减少水口结瘤的措施

3.2.1 改善钢水的纯净度

钢水洁净度太低,说明钢水中固体夹杂物总量高,导致钢水黏度增加,在造成钢水流动性变差的同时,而且也会使固态高熔点夹杂物的绝对浓度增大,为浸入式水口结瘤提供有利条件[8]。因此,降低流经浸入式水口中钢水的夹杂物总含量,可有效减少水口结瘤物。主要方法有:

(1)控制脱氧铝加入量;

(3)钙处理钢水,使固态高熔点的Al2O3转化为低熔点的钙铝酸盐(主要是12CaO·7Al2O3);

(3)向水口或塞棒吹氩搅拌,促使脱氧产物上浮[9]。

3.2.2 改善水口材质

当水口粗糙度≤0.3mm[10],粘性层下面保护层起作用,因此,为减少浸入式水口结瘤,水口的工作面越光滑越有利。可以根据浇注钢种选择浸入式水口材质,Q235B 这种普碳钢,一般选择石墨高铝质浸入式水口。

4 结语

本文依据起皮缺陷部位检测结果,对Q235B 热轧带钢典型起皮缺陷成因进行了研究,明确了起皮缺陷产生的原因,并对炼钢和连铸关键工艺提出了优化改进建议。

(1)金相组织、扫描电镜及能谱分析结果表明,Q235BL 热轧带钢起皮缺陷主要由连铸过程卷渣及水口结瘤引起的。

(2)保持连铸机结晶器液面稳定、提高水口对中度及采取合适的插入深度、保证保护渣的合理使用等措施,可有效减少卷渣引起的连铸坯表面缺陷。

(3)提高钢水洁净度、改善水口材质可有效防止Al2O3在水口内表面堵塞沉积、脱落在铸坯中形成大颗粒夹杂物。

(4)生产实践表明,通过对炼钢和连铸生产关键工艺的优化改进,铸坯表面质量得到有效改善,热轧带钢起皮缺陷发生率由12%降到5%。