由于分层缺陷引起热轧带钢性能异常情况分析及控制

赵英东,董 鹏,高 梅,杜艳波

(唐山瑞丰钢铁(集团)有限公司,河北 063303)

0 引言

某钢铁集团有限公司轧钢厂生产Q235 牌号带钢产品,用于制管用途,成品带钢需检测屈服强度、抗拉强度、断后伸长率和弯曲性能,检测合格后方能出售。企业在使用SHT4305 微机控制电液伺服万能试验机对成品Q235 带钢进行拉伸试验检测过程中,因出现分层情况,造成试样提前开裂,断后伸长率未满足国标要求;另外在使用BW-300 板材连续弯曲试验机进行弯曲试验过程中,也因出现分层情况,造成试样出现开裂。问题出现后继续取样进行复检,分层未再出现,产品性能合格,满足国标要求。随后对出现分层的两个样品进行成分分析,成分满足国标要求。分层会造成带钢折叠、边裂等缺陷,严重时会引发生产事故,造成堆钢,影响产线生产效率。出厂检验若未及时发现分层缺陷,会影响下游客户的使用,易出现焊接不良等情况,造成质量异议,影响客户满意度。

为减少因分层缺陷带来的危害,查明带钢性能分析过程中出现分层的主要原因,在拉伸试验分层和冷弯试验分层缺陷部位截取试样,对其进行化学成分、宏观形貌、金相组织、扫描电镜以及能谱分析。本文结合分层试样检测结果,对带钢分层缺陷产生的原因进行了分析,并有针对性地提出了工艺改进措施。

1 样品分层缺陷宏观形貌

图1 为拉伸试验开裂样品宏观形貌,该样品断后伸长率24.5%,未满足国标要求。图2 为冷弯试验开裂样品宏观形貌,该样品冷弯试验不合格。

图1 拉伸试验开裂样品宏观形貌

图2 冷弯试验开裂样品宏观形貌

2 样品分层缺陷分析

2.1 样品化学成分检测

使用8860 光谱仪对上述两个出现分层的样品进行成分分析,结果如表1 所示。由表1 可以看出两个样品化学成分满足国标要求。

表1 化学成分检测情况

2.2 Q235带钢拉伸试验分层分析

2.2.1 金相分析

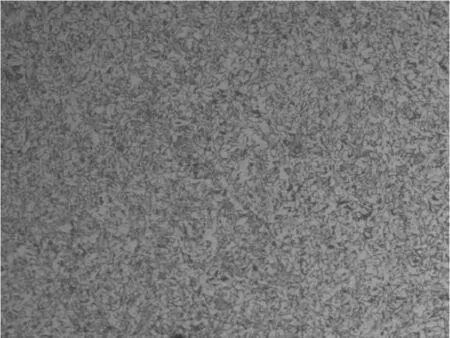

拉伸试验分层缺陷部位采用金相切割机加工,将取好的缺陷位置使用自动双头镶嵌机进行热镶嵌,镶嵌好的样品先由较粗的砂带进行打磨,再以400目、800目、1200目及2000目的砂纸由粗到细进行研磨,研磨好的试样在抛光机上用2.5μm 抛光剂进行抛光。金相组织采用4%硝酸酒精溶液对样品进行腐蚀3~5s,随后迅速用清水清洗样品表面,再使用酒精清洗后吹干。将制作好的金相试样置于蔡司金相显微镜下观测,发现在缺陷处表层存在增碳现象(见图3),与基体组织铁素体+珠光体(见图4)有明显差别。

图3 缺陷处表层存在增碳现象

图4 冷弯试验分层正常位置

2.2.2 扫描电镜及能谱分析

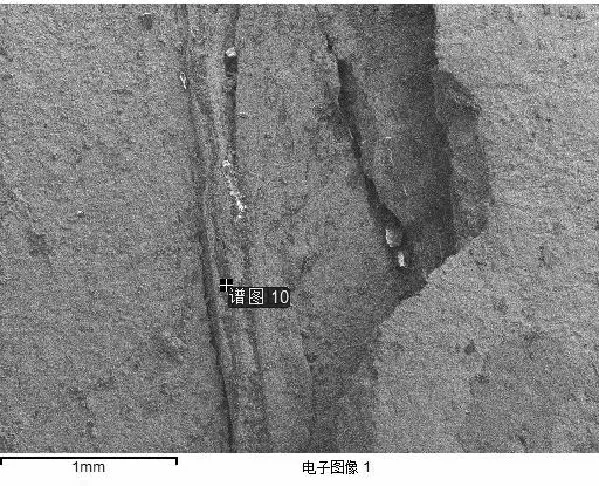

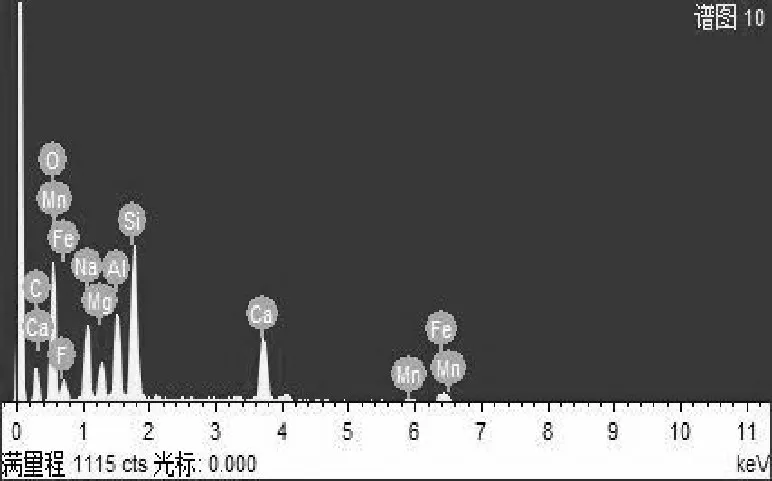

分层位置使用金相切割机切成小块状,将切割好的样品放在装有酒精的烧杯内,使用超声波对样品表面进行清洗,烧杯内取出样品后吹干,将加工好的样品置于蔡司扫描电子显微镜的样品仓内,使用牛津X 射线能谱仪行分析,发现分层区域内均存在Na、Mg、Al、Si、Ca、Mn、F、O 和Fe 元素(见图5、图6),个别区域存在少量Zr元素。

图5 拉伸试验分层位置形貌

图6 拉伸试验分层位置成分

2.3 Q235带钢弯曲试验分层分析

2.3.1 金相分析

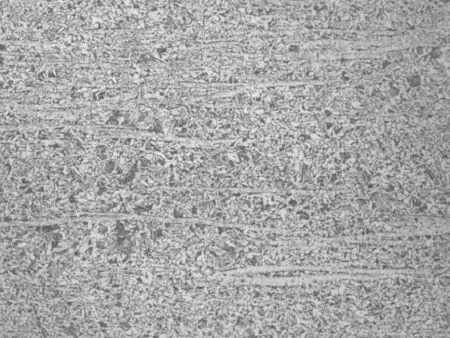

弯曲试验分层缺陷采用金相切割机切割加工,将取好的缺陷位置使用自动双头镶嵌机进行热镶嵌,镶嵌好的样品与拉伸试验分层缺陷金相试样打磨、抛光、腐蚀及清洗处理过程相同。最后将制作好的金相试样置于蔡司金相显微镜下观测,组织为铁素体+珠光体+魏氏组织,存在较多的铁素体带并且存在大量长条状夹杂聚集(见图7)。

图7 弯曲试样金相组织形貌

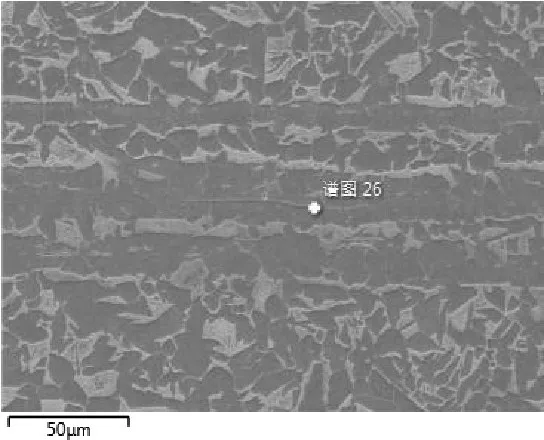

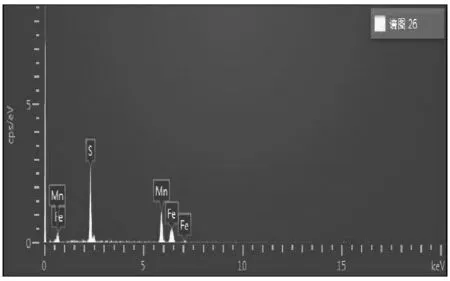

2.3.2 扫描电镜及能谱分析

将加工好的样品置于蔡司扫描电子显微镜的样品仓内,使用牛津X 射线能谱仪行分析,发现灰色区域内均存在Mn、S 和Fe 元素(见图8、图9),特征元素表明灰色长条夹杂物为硫化锰。

图8 弯曲试样夹杂物形貌

图9 弯曲试样夹杂物成分

3 分层缺陷原因分析及解决方法

3.1 分层缺陷原因分析

3.1.1 卷渣因素

通过上文拉伸试验分层缺陷部位能谱分析可知,分层部位存在大面积的Na、Mg、Al、Si、Ca、Mn、F、O和Fe元素的夹杂物。而Q235B生产过程中,连铸结晶器内常使用保护渣对钢水进行防护,阻止钢液热量的散失、防止钢液的二次氧化、净化钢液内夹杂物。保护渣主要成分为SiO2、CaO、Al2O3、MgO、Na2O、F 等,水口一般为Zr-Al 材质,这与分层缺陷位置特征元素成分相一致,因此可判定拉伸试验分层缺陷位置有卷渣现象发生。

Q235B 为Al 脱氧的镇静钢,钢中含碳量较低,钢水氧化性较强,水口容易累积絮流物,从而发生水口堵塞[1]。由此推断可知,上述卷渣缺陷是由于水口出现絮流物,同时水口与钢液、保护渣长时间接触造成损伤,掉入结晶器内,导致液面出现不稳定的流动,致使保护渣被卷入钢液中,被凝固坯壳的前沿捕捉形成卷渣。存在卷渣的钢坯经过加热、粗轧、精轧,钢内卷渣被拉长,最终形成内部长条状缺陷,导致带钢后期在拉伸试验过程中因受力不均出现分层情况。并且由于保护渣的含碳量较高,在热轧前的高温加热过程中,对周围基体起到“渗碳”作用[2],使微区碳含量发生变化,造成增碳现象,才使得缺陷处组织与基体组织铁素体+珠光体有明显差别。

3.1.2 偏析因素

在Q235B 带钢弯曲试验分层缺陷样品检验中,视场中心异常的铁素体带组织中,存在大量的浅灰色细长条硫化物,这是由于白色铁素体带P 含量要高于一般基体,这种P 偏析所造成的铁素体带组织称为鬼线。连铸冷凝过程中,结晶内中外层钢液先结晶,成分比较均匀,而残液中的P、S 等其他元素含量较多,以至聚集最后凝固的中心部分。

由于中心含P、S 元素较高,此时S 便形成硫化物类夹杂,它的存在会严重破坏钢材显微组织的连续性,降低钢的塑性和强度,容易成为裂纹源。P则固溶于基体中,它不易扩散,并且有排C 作用,C 熔不进去,所以磷固溶体周围含C量较高,即在富集P区域的两侧,分别形成一条与铁素体白亮带平行的、较窄的、断续的珠光体带[3]。钢中存在严重的P偏析组织,会使材料产生内应力,它会促使材料容易发生内裂,同时会降低材料的力学性能,这正是弯曲试验过程出现分层的主要原因。

3.2 解决方法

3.2.1 卷渣问题解决方法

(1)加强工艺装备的点检及维护,确保工艺设备良好运行。

(2)连铸浸入式水口改用内装整体式水口,彻底解决中间包与浸入式水口之间保护不到位的问题,基本做到钢水无氧化的保护浇注,避免水口絮流,同时合理控制浸入式水口插入深度,减少浇注时钢水流动对结晶器液面的扰动[4]。

(3)单次连浇炉数控制在一定范围内,可以解决长时间保护浇注情况下,耐材侵蚀对钢水的污染,也可以解决更换水口对卷渣段坯料剔除不到位造成的卷渣残余。

3.2 偏析问题解决方法

(1)降低铁水中的P、S 元素含量,可以保证钢水冶炼过程中的P、S 元素含量的降低,减少连铸阶段凝固于枝晶轴间的P、S 元素和夹杂物的产生,同时降低P、S元素的偏析程度。

(2)热轧带钢中组织偏析是由于P 元素的富集所致,将铸坯加热温度提高,增加总加热时间,可以减轻组织偏析现象的影响[5]。

4 结语

为查明带钢拉伸试验和冷弯试验过程中,试样出现分层缺陷的原因,在两种分层试样的缺陷部位进行取样分析。通过对试样缺陷部位化学成分、宏观形貌、金相组织、扫描电镜以及能谱分析,明确了结晶器内卷渣和连铸坯中严重P偏析是导致Q235B带钢出现分层缺陷的主要原因。

(1)连铸浇注过程中,水口损坏和絮流物掉入结晶器内是导致结晶器内液面不稳定流动及卷渣的主要原因。通过改造连铸浸入式水口的结构形式、合理控制浸入式水口插入深度和单次连浇炉数,可以有效降低水口损坏和絮流物掉落造成钢坯卷渣的频次。

(2)在连铸坯凝固时,钢液成分不均匀,残液在铸坯中部会形成P、S富集区。P固溶在基体中不易扩散,且有排C 作用,所以会形成一条与铁素体白亮带平行的珠光体带。钢中严重的P 偏析会使材料产生内应力、容易引发内裂、降低材料的力学性能,造成弯曲试验过程出现分层。通过降低钢水中的P、S 含量、提高铸坯轧制过程的加热温度,可降低连铸坯P、S 元素的偏析程度、减轻P 偏析组织对带钢力学性能的影响。