稳定烧结矿碱度的生产实践

郭永杰,谢春帅,王 涛,施灵峰

(河钢集团邯郸钢铁公司,河北 056015)

0 引言

河钢集团邯钢炼铁部2 号烧结机有效面积450m2,于2009 年建成投产,负责为炼铁部8 号高炉供应烧结矿。烧结矿碱度作为烧结生产的一个重要指标,直接关系到高炉运行的稳定顺行和炼铁的经济技术指标[1-3]。经验数据表明[4],烧结矿的碱度波动值由±0.1 降低到±0.075,高炉产量增加1.5%,焦比降低0.8%;如进一步降低碱度波动到±0.05时,高炉产量再增加1%,焦比再降低0.5%。根据生产统计,邯钢炼铁部2号烧结机烧结矿碱度(±0.08)稳定率一直在85%左右,较国内先进指标比有一定差距。为进一步提高2 号烧结机烧结矿碱度稳定率,实现8 号高炉稳产、高产和低耗的目的,二烧车间成立了稳定烧结矿碱度的攻关团队。

攻关团队对2 号烧结机烧结矿碱度波动大、稳定率低的原因进行了分析,结合2 号烧结机生产条件和物料实际情况,制定了减少烧结矿碱度波动的应对措施。通过提高烧结矿碱度稳定率的攻关以及应对措施的实施,2 号烧结机烧结矿碱度稳定率迈上了新台阶,实现了提高和稳定烧结矿质量的目的。

1 影响烧结矿碱度的因素

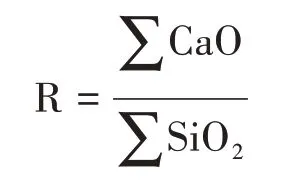

烧结矿碱度构成可分为二元碱度、三元碱度和四元碱度,在现实生产中通常采用二元碱度来表达,其计算公式表达如下:

由二元碱度计算公式可以看出,影响烧结矿碱度稳定率的因素主要是烧结混合料中CaO 和SiO2含量的波动。烧结料中CaO 和SiO2主要来源于混合料(由PB、纽曼、杨迪、巴卡等粉矿组成)、返矿、除尘灰、燃料,此外还有外加熔剂(主要为生石灰、石灰石、消石灰和白云石)。添加熔剂是为了改善烧结过程状况,强化烧结矿强度,提高烧结矿产量和质量,同时也是高炉造渣、去除有害杂质的需求。最终烧结物料中CaO 和SiO2以一定的矿物质形式存在于烧结矿中。

从CaO 和SiO2的物质流向可以得出,控制烧结矿碱度波动,特别是超出控制范围(±0.08)波动的方法,就是控制烧结物料中CaO 和SiO2含量的稳定。

2 CaO和SiO2含量波动影响因素

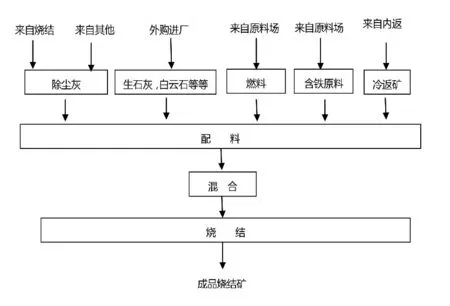

邯钢炼铁部2号烧结机各烧结物料流程为:烧结混匀料和燃料由二次料场供给,熔剂(生石灰、轻烧白云石和白云石粉等)由罐车经气体输送到配料熔剂仓,烧结车间环境除尘灰经管道输送到除尘灰仓,有时还需要接受外来除尘灰。各种不同成分、不同性质的物料分储在配料室不同料仓中,再按照一定的比例,经称量皮带、混合机加水混匀,制粒后铺在烧结机上,最后经点火抽风烧结完成造块过程。2号烧结机物料流程如图1所示。

图1 2号烧结机物料流程图

结合2 号烧结机物料流程及实际生产情况跟踪调研,经分析,确定造成2 号烧结机烧结矿碱度波动的因素主要包括以下几方面:

(1)含铁原料中CaO和SiO2含量的不稳定性;

(2)除尘灰种类多,成分不一;

(3)在配料过程中,配料秤下料偏差;

(4)取样化验时间间隔长,试样代表性差;

(5)熔剂调整的不及时和各班组调整规则不统一。

3 应对烧结矿碱度波动措施

针对上述造成2 号烧结机烧结矿碱度波动的因素,攻关小组制定了一系列解决方案。

3.1 加强混合料换堆管理

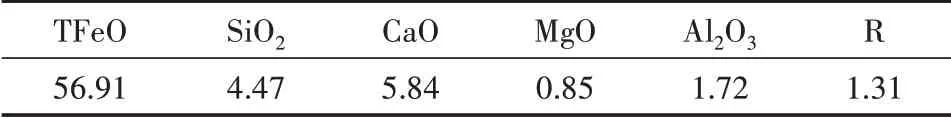

表1 为2 号烧结机混合料化学成分统计均值。由表1 可以看出,混合料中CaO 和SiO2质量分数分别为5.84%和4.47%。混合料在烧结过程中用量最大,约占到新料的85%左右,稳定混合料中CaO 和SiO2含量,是稳定烧结矿碱度的重要步骤。经分析混合料实际化学成分与预算成分偏差最大的部位就是二次料场料堆的头部和尾部锥段,因此确定如下主要措施:

表1 2号烧结机混合料化学成分 /%

(1)坚持换堆操作标准化。每堆混匀料的使用周期在一周左右,换堆的一天内,碱度波动是最大的。通过每天查询料堆混匀料剩余量,估算取到料尾及料头的时间,安排专人去料场巡查,监督确保每堆料取完平段后即取用下一堆料,料尾锥段作为铺底料消化。

(2)做好换堆期间熔剂的调整。换堆期间,根据新料到达每个配料仓时的料位,计算出各仓新料下到配料秤的时间,由之前的一次熔剂配比调整更改为逐步调整熔剂配比,稳定碱度,减小波动。

通过上述措施,换堆的一天时间内,碱度稳定率由原来80%提高到85%。

3.2 稳定除尘灰配加种类

根据环保相关要求,邯钢公司除尘灰不允许出厂,要求全部进入烧结机进行配料。公司内除尘灰种类繁多,有烧结工序产生的机头除尘灰、机尾除尘灰和配料除尘灰,还有其它工序的除尘灰,比如高炉炉前除尘灰和炼钢除尘灰等等。各种除尘灰成分复杂多变,而除尘灰配加时间和配加量主要根据烧结灰仓料位和各产灰点除尘灰储存量进行安排,影响烧结矿碱度稳定率。

攻关团队将各烧结车间每天外进除尘灰按照种类进行统计,并按照每台烧结机分配除尘灰种类最少原则进行分配,改变了之前的除尘灰随机卸车的情况。2号烧结机在每天消耗除尘灰总量基本不变的前提下,除消耗掉自产除尘灰外,外进除尘灰种类由5种减少到2种。除尘灰化学成分稳定性得到了提高,同时配加量较之前更加稳定。

3.3 加强熔剂质量跟踪

烧结熔剂,特别是生石灰在烧结过程中有重要作用[5-6]。生石灰在消化过程中放热,可提高料温,降低过湿层厚度,改善料层透气性;在制粒过程中,消化灰可提高小球的成球率,提高烧结机的利用系数和产量;同时生石灰的添加,在烧结过程中使混合料更容易产生熔点低、流动性好和易凝结的凝固相,显著提高烧结速度,同时也是产生以针状铁酸钙等为主要矿相的优质烧结矿的必要条件。但生石灰的过量添加,除不经济外还会使物料过于疏松,混合料堆比重降低,生球强度变差,在烧结过程中未消化的生石灰会使料层透气性变差。因此控制生石灰用量,即氧化钙添加量,对烧结工序十分重要。

在烧结生产中,生石灰用量是否合适主要体现在烧结过程、烧结矿的矿相组成和烧结矿的强度等技术指标上。目前2 号烧结机有二次料场,混匀料中SiO2含量相对稳定,生石灰用量可以根据碱度要求计算,给料量由电子皮带秤控制,配加量比较稳定。经分析,实际配加到烧结矿中的CaO 的不稳定性主要是由生石灰中CaO 含量的不稳定造成的,最终造成烧结矿中CaO含量波动,碱度稳定率降低。

为此攻关团队对一个月内生石灰质量进行跟踪分析,发现生石灰中CaO 含量波动大,最高80%,最低只有72.6%,平均76.5%。针对此种情况,加大了对生石灰CaO 含量的抽检频次,并将检测结果报送生石灰供应单位和厂部生产技术科,促使稳定生石灰质量。同时根据进灰质量,计算生石灰实际需求量,将由生石灰成分波动带来的损失降低到最低。

3.4 加强对皮带秤的跟踪和维护

首先对皮带秤的运行部分进行检查。在检查过程中发现有皮带跑偏、皮带工作面变形、托辊卡死不转和皮带粘料等问题。针对皮带跑偏的,对下料点进行调整,对机架进行水平矫正,并对跑偏皮带增加巡查频次,及时对跑偏皮带进行调整。对称量皮带超出使用期限或影响下料精度的组织进行更换。加装毛刷清扫器,解决皮带的粘料问题。

其次对皮带秤的电子称量系统进行检查。每周对电子皮带秤进行零点标定,每月进行挂码校零,并做好台账记录。对出现问题频次高的电子秤,更换电子秤传感器,确保称量的准确性和下料的平稳性。

3.5 增加取样次数、规范熔剂调整准则

3.5.1 增加取样次数

烧结矿取样时间间隔、缩分过程、制样粒度等因素均会影响化验结果。原2 号烧结机烧结矿取样及化学成分检测周期为4 个小时,时间间隔长,代表性差,因此将取样周期缩短为1 个小时,即每个整点启动取样机,将4 次取料作为一个批次进行缩分、送检,提高化验结果的代表性与可信度。

3.5.2 规范熔剂调整准则

化学成分出结果后,要根据一定准则对熔剂配加量进行调整(尽量减少调整次数,减少人为波动)。

(1)当碱度与上一个试样出现同向偏差且距设定值平均超过0.04 时,要以两个试样均值为基准点进行调整;当与上一个试样出现异向偏差时,则暂时不需要调整,但要检查各物料下料情况并分析原因。

(2)当出现废样时,要立即取样再检测(暂定为自取样)。如果自取样与基准值碱度偏差不大于0.04,且与第一个试样为同向偏差,则暂时不需要调整;如果自取样与基准值碱度偏差大于0.04或废样,且与第一个同向偏离正常值,则以两者平均值做为基点对生石灰做调整;如果自取样与第一个样子反向偏离正常值,首先检查各个下料点是否正常,分析取样、制样和检测等过程是否规范,如确定没问题,联系检测站对检测仪器进行校正并观察第二个试样。

4 实施效果

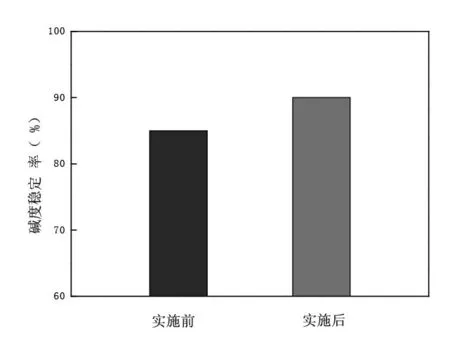

图2 为烧结矿碱度在攻关前与攻关后碱度稳定率对比。由图2 可以看出,通过攻关团队采取的一系列措施,烧结矿的碱度稳定率得到提高,碱度稳定率由85%提高到90%。通过稳定烧结矿碱度,烧结矿的FeO 稳定率、TFe 稳定率和MgO 稳定率等指标均得到不同程度的提高。

图2 碱度稳定率对比

5 结语

针对邯钢炼铁部2 号烧结机烧结矿碱度稳定率不高的问题,提高烧结矿碱度稳定率攻关团队结合2 号烧结机生产条件和自身实际存在的问题,对影响烧结矿碱度波动的因素进行了深入分析,并提出了一系列解决方案。

通过加强混合料换堆管理、稳定除尘灰配加种类、加强熔剂质量跟踪、加强对皮带秤的跟踪和维护、增加混合料取样次数、规范熔剂调整准则等一系列措施的实施,使2 号烧结机烧结矿碱度稳定由85%提高到90%,达到了攻关预期目标,为后续高炉的高产、稳产和低耗奠定了基础。