竹筋格栅套筒加筋碎石桩承载力分析

黄 河,罗 正 东,李 检 保,罗 彪

(1.岳阳市公路桥梁基建总公司,湖南 岳阳 414000; 2.湘潭大学 土木工程与力学学院,湖南 湘潭 411105)

0 引 言

碎石桩目前常用于水利、道路等工程领域软弱土地基处治中,但当桩周土体强度较低时,在桩顶荷载作用下碎石桩的桩体极易发生鼓胀破坏。随着土工合成材料等加筋材料的推广应用,加筋碎石桩应运而生,由于土工格栅的环箍效应可有效提高碎石桩承载力,因此将加筋碎石桩应用于软弱土地基的加固处治之中,不仅可大幅提高地基承载力,而且还可保留碎石桩良好的排水性能,加速软土固结,是一种新型的软弱土地基加固处治方法[1-2]。

国内外学者采用不同的手段对加筋碎石桩进行了研究[3-9]。关于加筋碎石桩的承载及变形分析,刘杰等[5]对单桩极限承载力和单桩复合地基的极限承载力计算公式进行了推导;韩剑飞等[6]对竖向管式格栅加筋碎石桩可能的破坏模式进行了分析,并针对不同的破坏模式提出了单桩极限承载力的理论计算方法;乔丽平[7]对加筋碎石桩单桩极限承载力进行了分析;陈建峰等[8]就套筒长度对加筋碎石桩复合地基路堤变形和稳定性的影响展开了研究;夏博洋等[9]通过有限元模拟及模型试验对比分析,研究了筋箍长度及刚度对加筋碎石桩复合地基承载力的影响。前述研究中的加筋材料均为土工格栅,而2013年李广信[10]提出加筋材料有回归天然的趋势,并列举了竹材加筋边坡的实际工程案例,为此,本文就竹筋格栅套筒加筋软弱土地基展开研究。

竹材因其生长周期短、能耗低,同时具有强度高、塑性好等优良特性,通常被誉为“植物钢铁”[11]。目前竹材在结构工程领域被广泛应用[12],同时在基坑挡墙[13]及路基工程[14-15]中也开始使用,例如党发宁等[16]提出竹筋可取代土工格栅作为路堤的加筋材料。

目前竹筋在加筋碎石桩中的应用及其受力变形分析还鲜有报道,有待开展大量的理论与实践研究。基于此,以中国中西部地区广泛分布的楠竹为研究对象,对竹筋力学性能、竹筋格栅套筒加筋碎石桩的极限承载力及影响因素等展开研究,从而探讨竹筋在提高碎石桩承载力方面的可行性,并为类似工程提供参考。

1 竹筋格栅力学性能测试

为研究竹筋格栅套筒对碎石桩的效用,首先需对其力学性能进行测试,参照JG/T 199-2007《建筑用竹材物理力学性能试验方法》,测试竹筋的力学性能是否能满足规范对加筋材料的要求。试验所用的竹材均选自湖南省湘西地区的楠竹,由于竹筋力学性能与竹子的年限密切相关,而且在生长初期,其强度会随着竹龄的增加而逐渐增强,竹龄为3~5 a的竹子其力学性能会达到峰值,并趋于稳定,随后随着竹龄的增加,其力学性能将衰减,因此本次试验选用竹龄分别为3,4,5 a,直径为60~100 mm,壁厚为4~12 mm的竹材。

按照规范JG/T 199-2007,各龄期试验均制作6个试件(为防止个别试件被夹坏,每组实际制作7个试件),试件长为330 mm,试件中间有效部分宽为4 mm、厚10 mm、长60 mm,两端夹具部位宽15 mm,仪器采用美特斯CMT5105型电子万能试验机,竹筋抗拉试验如图1所示。当试件发生2%伸长率时,试件的抗拉强度为220.9~273.6 MPa,平均抗拉强度为251.3 MPa。由于工程实践中土工格栅的抗拉强度采用拉伸力表示,为便于对比,参照土工格栅拉伸力的计算方法,竹筋格栅拉伸力等于竹筋抗拉强度乘以单根竹筋的截面积,然后再乘以1 m宽度范围内竹筋格栅所包含的竹筋根数。设竹筋格栅网格的尺寸为10 cm×10 cm,竹筋有效厚度为4 mm,则竹筋格栅的拉伸力为100.52 kN/m;当竹筋格栅网格的尺寸为20 cm×20 cm,则竹筋格栅的拉伸力为50.26 kN/m。

图1 竹筋拉伸试验Fig.1 Tensile test of bamboo bars

将伸长率为2%时的竹筋拉伸力值与规范GB/T 17689-2008《土工合成材料 塑料土工格栅》中型号为TGDG80及TGDG120的土工格栅进行比对:竹筋的拉伸力为100.52 kN/m,TGDG80的拉伸力≥26 kN/m,TGDG120的拉伸力≥36 kN/m。竹筋的拉伸力指标值能满足规范要求,并且其性能远优于传统石化土工格栅,因此从力学性能角度考虑,将其编制成竹筋格栅套筒对碎石桩进行加筋是可行的。

2 竹筋格栅套筒加筋碎石桩承载机理及破坏模式分析

2.1 加筋碎石桩承载机理

由于碎石桩桩体都是没有胶结能力的碎石填料,在竖向荷载的作用下,桩体将会发生侧向滑移,而桩周土体一般为软弱的土体,其强度偏低,对桩体侧向滑移约束力不足,所以在竖向荷载下桩体首先会发生侧向变形,并通过侧向变形来实现桩土间的竖向变形协调[17]。

碎石桩最常见的破坏模式为鼓胀破坏,竹筋套筒对碎石桩进行围箍,可使套筒与土体共同提供侧向约束力,从而可使碎石散体填料形成桩体,并可有效避免碎石桩的鼓胀破坏,提高桩体的极限承载力。

2.2 竹筋格栅套筒加筋碎石桩破坏模式

传统加筋碎石桩的破坏模式主要有3类[17]:① 加筋格栅被拉断破坏;② 加筋格栅套筒下方碎石桩鼓出同时加筋段桩向下刺入破坏;③ 桩端刺入破坏,如图2所示。本文通过室内模型试验对竹筋格栅套筒加筋碎石桩的破坏模式展开了研究,其破坏模式也可归为前述3类。图3为竹筋格栅套筒加筋碎石桩室内试验装置及现场编织的竹筋格栅套筒。

图2 加筋碎石桩单桩破坏模式Fig.2 Failure modes of single geosynthetic-encased stone columns

图3 室内试验装置及竹筋格栅套筒Fig.3 Indoor test device and bamboo geogrid sleeve

对于第①种加筋格栅被拉断的破坏模式,桩体在竖向荷载作用下,桩体填料会产生向外侧的鼓出变形,从而会对格栅套筒产生水平挤压作用,迫使格栅受拉变形。若格栅受到的拉力超过格栅自身的抗拉强度,格栅将会产生较大变形甚至断裂,从而不能限制碎石桩侧向鼓出变形,进而使得加筋段碎石桩发生鼓出破坏。

第②种破坏模式是在桩顶荷载作用下,格栅受到的拉力始终未达到其抗拉强度,此时在碎石桩加筋段的下侧可能会发生鼓胀破坏,同时会引起碎石桩加筋段的桩体发生下沉,桩体加筋段会发生类似于刚性桩基的刺入变形,进而导致碎石桩的破坏。对于第②种破坏模式,实际工程中可以通过在整个桩长范围内设置竹筋套筒来防止其发生。

徽州多山,而山高则皇帝远,治理村庄,维护一方水土的安稳,还得依靠乡间贤达人士,依据本地实情,立禁令,树规矩。

第③种破坏模式是针对碎石桩的桩端没有嵌入硬土层,实际上,如果发生整体刺入破坏,则竹筋格栅的强度没有充分发挥,因此不经济合理。对于第③种破坏模式,可适当增加碎石桩的长度来克服。

不同破坏模式下的加筋碎石桩,其承载力计算方法存在差异,鉴于第①种破坏模式与加筋材料的类型有关,本文重点就第①种破坏模式下碎石桩的极限承载力进行探讨。

3 竹筋格栅套筒加筋碎石桩极限承载力计算

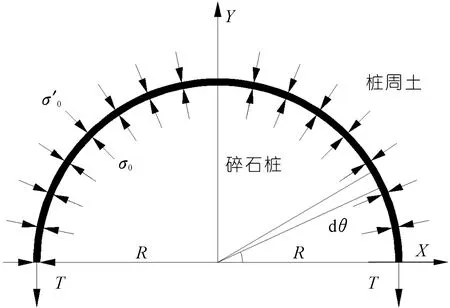

在碎石桩的外侧包裹一层竹筋格栅套筒,当在桩的顶部施加竖向荷载时,竹筋格栅会对桩体提供一个大小为σ0的径向围压,该荷载可阻止桩体的侧向变形,当达到弹性极限平衡状态时,竹筋格栅套筒提供的单桩竖直方向极限承载力大小为ΔP=σ0tan2(45°+φp/2)(φp为桩体填充材料内摩擦角)的荷载[5],取竹筋格栅套筒加筋碎石桩的一个半圆进行受力分析,受力如图4所示,图中T为竹筋格栅的拉伸力(kN/m),R为碎石桩的半径(m)。

图4 竹筋格栅套筒的受力示意Fig.4 Stress diagram of bamboo geogrid sleeve

参照文献[7]可得σ0沿Y轴方向上的合力FR为

(1)

由∑Y=0可得:2Rσ0-2T=0,则σ0=T/R。因此竹材加筋增加的极限承载力ΔP为

(2)

设未加筋时碎石桩的单桩极限承载力为P0,P0的大小可按式(3)进行计算[5]:

(3)

竹筋格栅套筒加筋碎石桩单桩极限承载力为

(4)

4 竹筋格栅套筒加筋碎石桩承载力影响因素分析

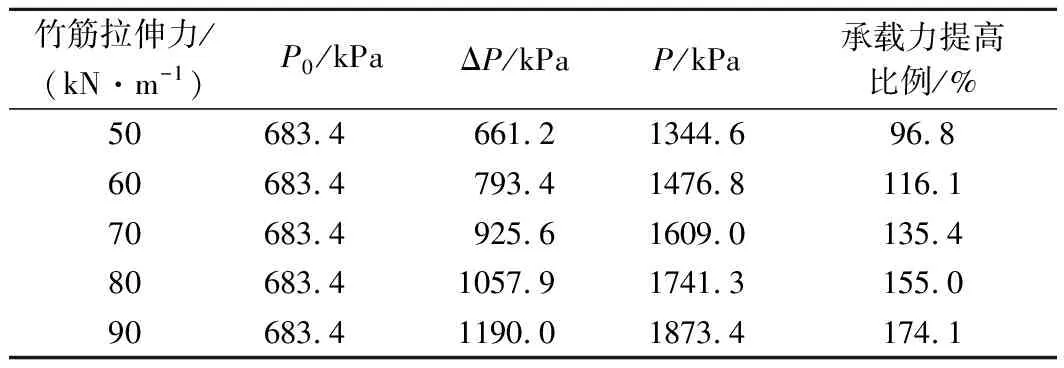

试验场地采用碎石桩进行加固,桩基直径为800 mm,桩长为7.5 m,相关土体及碎石桩的力学参数为:γ=17 kN/m3,cp=8.2 kPa,φp=43°,cs=44.5 kPa,φs=7.5°[5]。采用式(3)求得未加筋时单桩极限承载力P0=683.4 kPa,现在碎石桩外侧设置一层竹筋格栅套筒,竹筋格栅的拉伸力分别取50,60,70,80,90 kN/m,通过式(2)和式(4)计算得到加筋后单桩极限承载力提高值ΔP、极限承载力值P及承载力提高比例,如表1所列。

表1 单桩极限承载力随竹筋格栅拉伸力变化值Tab.1 Variation of ultimate bearing capacity of single pile with the tensile capacity of bamboo geogrid

从表1可以发现,单桩极限承载力的增加值ΔP随竹筋拉伸力的增加而逐渐提高,加筋后碎石桩的极限承载力P也相应提高。当竹筋的拉伸力T=50 kN/m时,极限承载力P由未加筋时的683.4 kPa,提高到加筋后的1 344.6 kPa,提高了661.2 kPa,提高比例为96.8%;当竹筋拉伸力提高到90 kN/m时,极限承载力P从未加筋的683.4 kPa,提高到加筋后的1 873.4 kPa,提高了1 190.0 kPa,提高比例为174.1%。因此,提高碎石桩加筋材料的拉伸力,可以显著增大加筋碎石桩的极限承载力。前文已验证了竹筋格栅的拉伸力远大于传统石化土工格栅,采用竹筋格栅加筋碎石桩能比土工格栅取得更理想的加筋效果。

若取竹筋格栅的拉伸力为50 kN/m,碎石桩桩径分别取500,600,700,800,900,1 000 mm,其他条件不变,则P0、ΔP、P及承载力提高比例值如表2所列。从表2可知:其他条件不变,随着桩径扩大,单桩未加筋时的极限承载力P0将逐渐提高,而由筋材增加的极限承载力ΔP逐渐减少,加筋使极限承载力提高值由桩径为500 mm时的1 057.9 kPa降低到桩径为1 000 mm时的528.9 kPa,提高比例由164.2%降到74.3%,桩径扩大后加筋碎石桩的极限承载力P由1 702.1 kPa逐渐降低到1 240.3 kPa。因此,增大桩径并不能提高加筋碎石桩极限承载力,实际工程中应合理选取碎石桩的桩径。

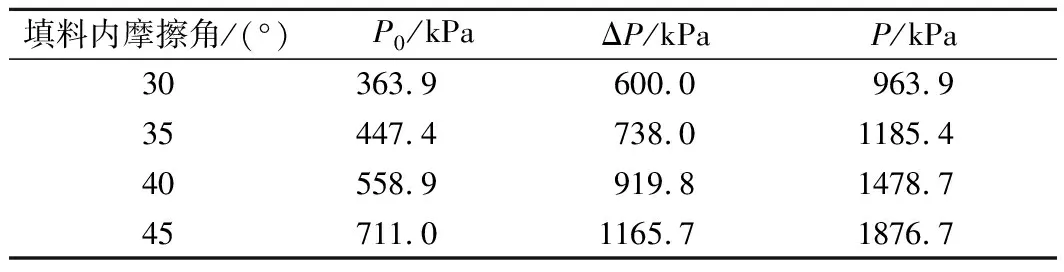

表2 单桩极限承载力随桩径变化值Tab.2 Variation of ultimate bearing capacity of single pile with pile diameter

取竹筋格栅的拉伸力为50 kN/m,碎石桩的桩径为500 mm,碎石桩填料内摩擦角φp分别为30°,35°,40°,45°,不改变其他条件,则P0、ΔP、P值如表3所列。从表3可以发现:随着内摩擦角的增大,未加筋碎石桩极限承载力P0逐渐提高。同时在竹筋格栅拉伸力不变的情况下,随着碎石桩填料内摩擦角的增大,加筋所增加的承载力ΔP也显著增大,加筋碎石桩极限承载力P由963.9 kPa快速提高到1 876.7 kPa。因此在实际施工中,可考虑通过提高填料的内摩擦角来提高加筋碎石桩的极限承载力。

通过前述分析可以发现:由于竹筋格栅的拉伸力高于土工格栅,竹筋格栅加筋后碎石桩极限承载力提高非常明显,在软弱土地基处治中,相对土工格栅加筋,在提高极限承载力值一致的情况下,可减少碎石桩的数量或桩径,从而可减低工程造价并提高施工效率。

表3 单桩极限承载力随填料内摩擦角变化值Tab.3 Variation of ultimate bearing capacity of single pile with internal friction angle of filler

5 竹筋格栅耐久性及经济性分析

5.1 竹筋的耐久性分析

将竹筋应用于实际工程面临的最大问题为耐久性问题,目前的研究成果可归为两类:① 采用化学药剂对竹筋进行防水、防腐处理,延长材料的应用年限,如文献[18]中的竹材加筋边坡已使用十余年,但竹筋仍保持完好,关于竹材的防腐处理及在工程领域的应用,本文作者也开展了相关的研究,并授权了一项发明专利(ZL.201210154495.4);② 基于固结理论,竹材老化腐蚀的过程中软弱土也逐渐固结稳定,当竹材失效时,软弱土也已完成固结[16],此时土体的承载力已达规范要求。

竹筋格栅加筋碎石桩综合考虑了前述两种效用:① 对竹筋采用药剂处理后,可有效延长其使用寿命;② 利用固结理论,软弱路基在碎石桩排水的作用下逐渐固结,其自身承载力逐渐提高,竹筋格栅老化的过程也是土体固结稳定的过程,当竹筋老化时软弱土已达到固结稳定。

5.2 竹筋的经济性分析

中国的竹材资源丰富,竹材的造价非常低,其综合成本约为1.8元/m2,而一般的石化土工格栅其综合成本约为10元/m2。文华等[19]分别对竹筋格栅及土工格栅加筋土路基的造价进行了对比分析,结果发现竹筋格栅可节约2万元投资。将竹筋格栅代替传统的土工格栅,可就地取材,对应急处置,尤其是洪水、地震等不可抗力因素导致的道路破损等应急抢险具有显著优势。

6 结论与建议

随着经济发展、科技进步及政策推动,全生命周期均可与生态环境协调共存的竹筋或竹材结构,将成为未来发展的重要方向之一,本文针对竹筋在处治软弱地基领域中的应用开展研究,主要得到以下结论。

(1) 通过室内力学性能测试发现,产于湘西地区的楠竹,其平均抗拉强度达到了251.3 MPa,当格栅网格尺寸为10 cm×10 cm,伸长率为2%时,其拉伸力为100.52 kN/m,力学性能满足规范对加筋材料的要求,且优于目前工程领域广泛应用的石化加筋材料。

(2) 竹材加筋碎石桩的极限承载力随着竹筋材料拉伸力的增加及桩基填料内摩擦角的增大而显著提高,相对土工格栅加筋,在提高极限承载力值一致的情况下,可通过减少碎石桩的数量或减低碎石桩的桩径来降低工程造价并提高施工效率。

(3) 经过工程处理后的竹筋能满足岩土工程耐久性要求,且造价低于石化土工合成材料,符合土木工程朝着“绿色化”方向发展的要求,可在山区水利、道路等工程领域中推广应用。