配电网真空断路器小型化电机操动机构的设计与分析

史可鉴,代子阔,张新宇,田 野

(1.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006;2.国网辽宁省电力有限公司,辽宁 沈阳 110006)

40.5 kV断路器作为高压配电网中重要开关设备,在实际运行中起到开断故障电流、缩小停电范围等作用,直接影响配电网安全、可靠、稳定运行。

操动机构断路器分合闸操作动能的主要来源对操作速度、动作时间稳定性、合闸弹跳程度均有较大影响。目前,弹簧操动机构、液压操动机构已广泛应用于高压配电网,但在实际工况中仍存在结构复杂、动作时间稳定性差、操作过程难以控制和调节等问题[1-4]。电机操动机构作为高压断路器的新

型操动机构,仅利用1台特种电机直接驱动断路器触头运动,具有机械结构简单、调速方式灵活、控制性能优良、体积小等优点,是提高断路器可靠性的有效途径,也是断路器智能化操作的发展方向[5-7]。

本文以真空断路器为研究对象,根据断路器的负载反力和分合闸速度要求,设计一种永磁无刷直流电机操动机构,分析了不同绕组线径和匝数下的电机性能,从提高电机功率密度、机械特性以及伺服性能等方面完成电机的整体设计,满足小型化要求。采用数值仿真计算方法对新型小型化电机操动机构和传统电机操动机构的电磁、机械、力学特性进行对比分析,结果表明,新型电机操动机构具有较好的操动性能。

1 电机操动机构概述

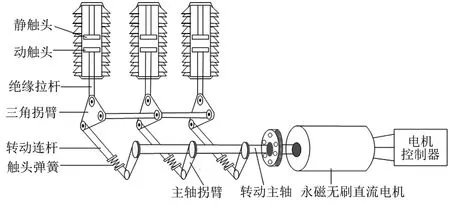

应用于高压配电网真空断路器的电机操动机构基本原理如图1所示,主要包括电机本体、多组传动机构和控制装置。控制装置发出指令驱动电机旋转,电机旋转带动传动主轴转动,在主轴拐臂、绝缘拉杆和三角拐臂的联合作用下推动动触头做直线运动,实现断路器的分合闸操作[8]。

图1 真空断路器的电机操动机构原理

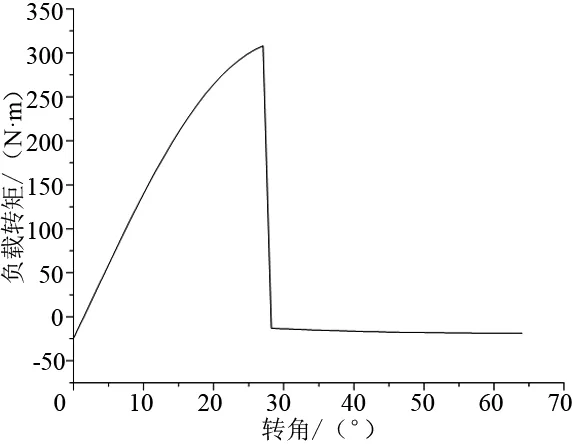

真空断路器操动机构的负载反力主要包括触头弹簧力、灭弧室自闭力和运动部件自身重力,将上述各个反力经过传动机构归算到驱动电机主轴侧,即可得到操动机构的动态负载反力[9],见图2。从图2中可以看出,在断路器刚合、刚分时刻驱动电机主轴侧负载反力发生跃变,负载转矩最大值约为310 N·m,这是由于触头弹簧存在预压力,在刚合时刻动静触头接触,预压力瞬间加载到电机主轴上引起的。

图2 驱动电机主轴侧动态负载反力

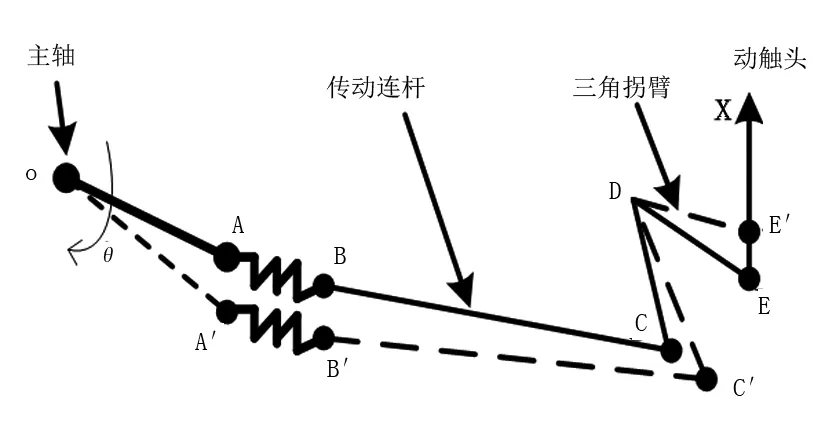

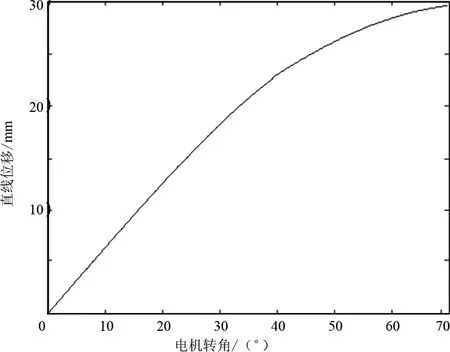

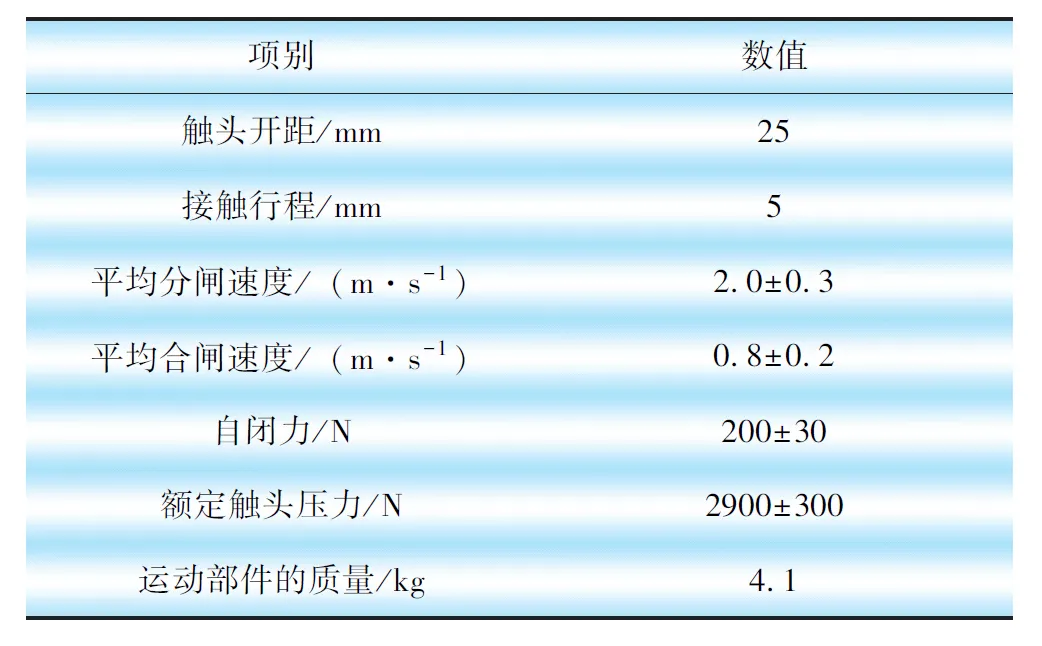

40.5 kV真空断路器主要技术参数如表1所示,开距为25 mm,接触行程为5 mm,绝缘拉杆行程为30 mm,传动连杆长93 mm。通过电机操动机构与断路器动力学分析,计算得到电机主轴旋转角度与传动机构横向位移之间的特征关联,如图3所示,可以看出,在合闸操作过程中,绝缘拉杆横向位移30 mm,电机主轴旋转75°(开距为0°~38.3°,超程为38.3°~75°)。

(a)运动原理图

(b)角位移与直线位移关系图3 动触头行程与电机转角的关系

表1 40.5 kV真空断路器的主要技术参数

2 驱动电机设计

2.1 设计方法研究

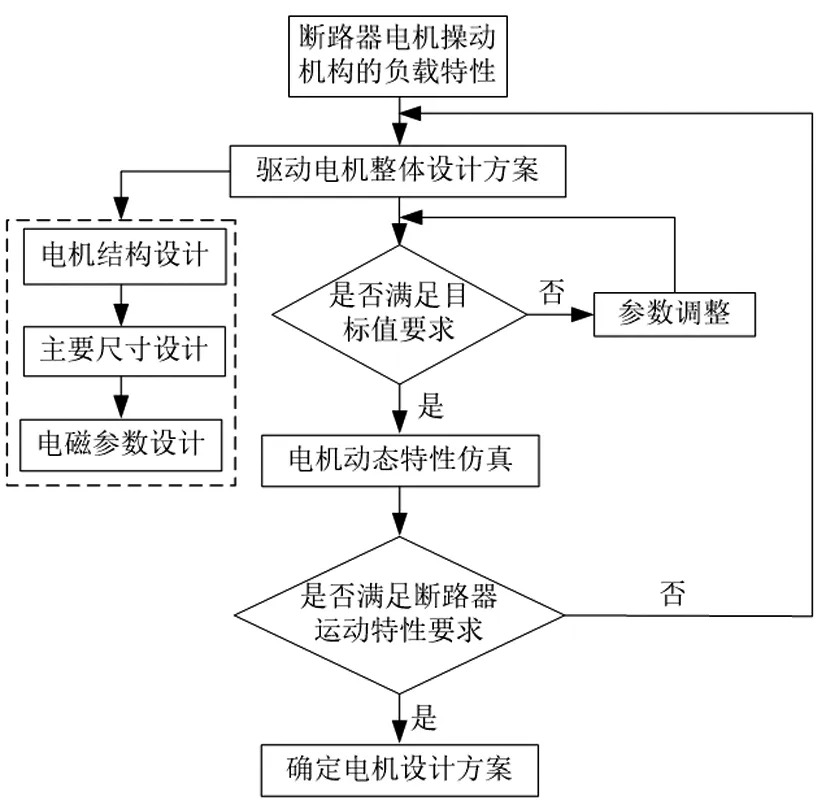

由40.5 kV真空断路器电机操动机构的机械特性可知:驱动电机运行时间极短,转动角度有限,只工作在起动阶段,所以不能采用常规电机的设计方法。本文基于断路器的负载反力和操作速度要求、从电机输出力矩角度、采用目标值方法,设计1台有限转角永磁无刷直流电机作为该断路器电机操动机构的驱动电机。其设计思路如图4所示。

图4 驱动电机的设计思路

采用参数协同对比方法对驱动电机设计方案进行评定,当驱动电机体积减小20%以上,且动作特性满足高压配电网断路器操作性能要求,则判定设计方案合理。

2.2 驱动电机结构设计

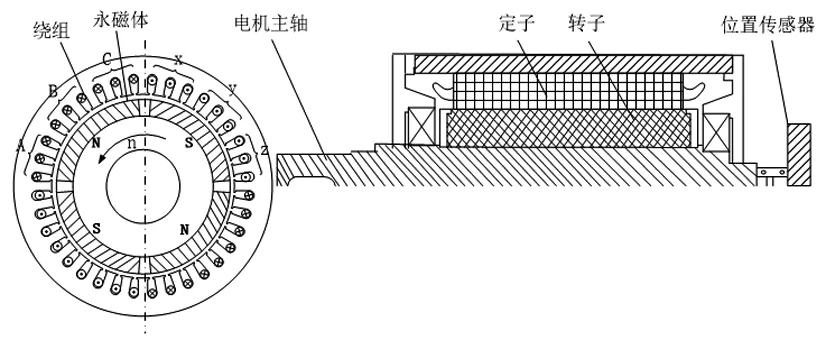

以永磁无刷直流电机为基础机型进行二次设计与开发,采用瓦形径向充磁结构的钕铁硼(NdFe35)永磁材料,气隙磁场畸变程度较小。电机绕组采用星形连接方式,在绕制导线时进行整距配置,反电动势呈梯形波形式,具有更好的机械特性。采用霍尔传感器实时检测驱动电机转子位置,按照预设逻辑图谱,控制电子器件依次导通,储能电容释放电能,形成磁势交联作用,驱动电机转子运动。驱动电机基本结构如图5所示。

图5 有限转角永磁无刷直流电机结构

2.3 驱动电机主要参数

a.驱动电机的主要尺寸

高压配电网真空断路器运动时间为毫秒级,驱动电机设计过程中应忽略次要因素,将设计重点集中在高功率密度、高输出转矩、高动作时间稳定性等方面,实现体积小、功率密度高,转速高,速度可调范围广等设计目标。

驱动电机的主要尺寸是指电枢直径Di1和电枢长度lef,其数学关系为[10-11]

(1)

40.5 kV真空断路器的分合闸操作时间为数十毫秒,驱动电机仅运行在起动与制动阶段,电机设计时忽略温升问题,因此可取较高的电磁负荷,本设计电负荷A取120 A/mm,磁负荷Bδ取0.9 T;最大计算电磁转矩Temax取平均负载反力的3倍,即264 N·m,长径比lef/Di1为2,计算可得到电机定子的内径和长度。得到新型驱动电机主要结构参数设计如表2所示,与课题组前期研制的电机对比可以看出,新型电机体积比已有电机体积减小了23%。

表2 驱动电机主要结构参数

b.定子槽数、绕组相数的选取

当驱动电机电枢绕组由2套独立的绕组线圈并联组成,则由于驱动电机仅工作在起动状态,在相同的工作电压下,采用星型并联式绕组结构,具有谐波损耗小、起动转矩大、动态特性好等特点。本文设计的驱动电机定子槽数为36,绕组相数为3。

c.气隙长度的选择

驱动电机气隙的设计直接影响输出转矩、动态响应特性、动作时间稳定性等关键性能。气隙长度与气隙内磁通密度呈反比关系,与驱动电机电枢反应呈正比关系,综合考虑上述因素,本文设计的驱动电机气隙为1 mm。

d.极对数和极弧系数的选择

驱动电机转子极数与电机铁芯磁场交变频率呈正比,增加极数会造成铁耗成比例增加,且对电子开关设备影响较大。本文设计的驱动电机转子极数为2。

对于永磁电机,极弧系数越大,气隙内空载平均磁密越大,电机出力越大,转矩脉动越小;但极弧系数越大,绕组利用率越低,材料利用率下降,制作成本增加。综合考虑了电机结构、机械特性等方面因素,本设计取极弧系数为0.9。

e.永磁体厚度的计算

永磁体厚度hM的计算参考式(2)和式(3),式中,BM为考虑了气隙磁场边缘效应的永磁体磁密,1.052为经验参数;Br为所用永磁体的剩磁密度,本文选择的永磁体为钕铁硼NdFe35,剩磁密度为1.23 T,计算可得hM=8.65 mm≈9 mm。在此基础上,为进一步降低电机电枢反应对气隙磁场的畸变作用,设计永磁厚度为10 mm。

(2)

BM=1.052·Bδ

(3)

2.4 绕组线径与匝数分析设计

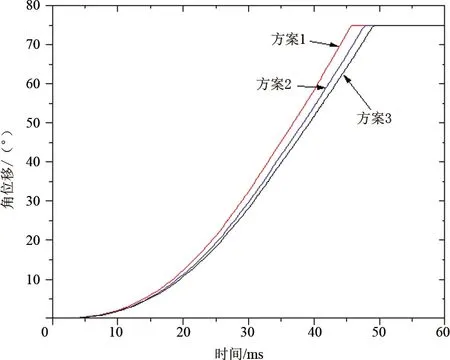

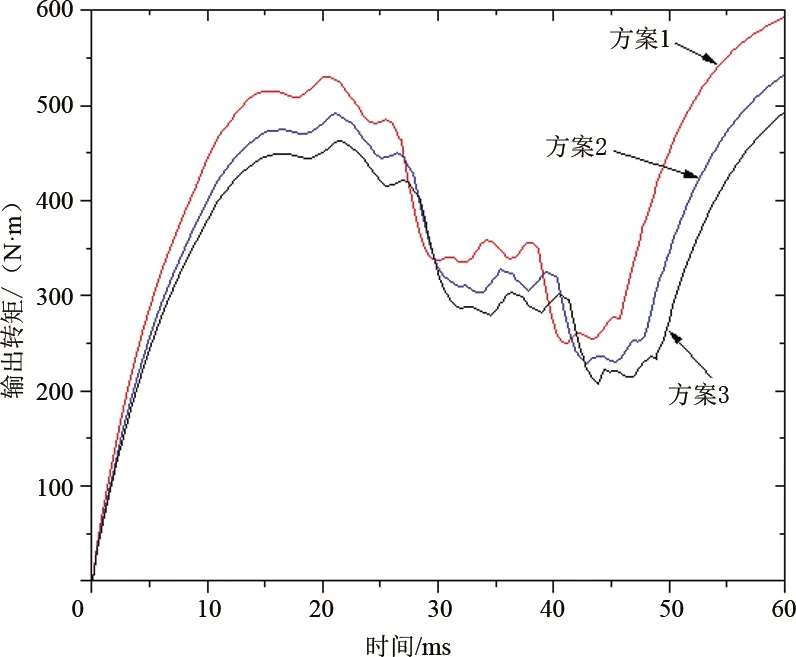

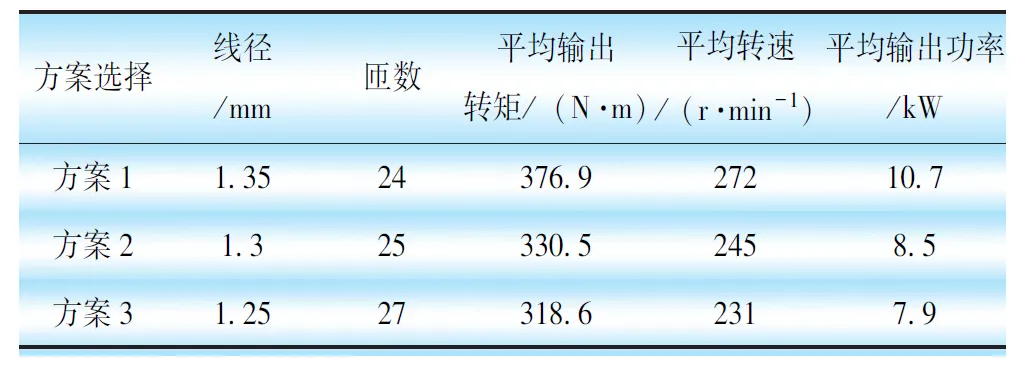

槽满率一定时(通常为75%),绕组线径大小与匝数成反比,线径越大单位长度绕组电阻越小,匝数越大绕组自感越大。因此,绕组线径和匝数的配合关系是影响电机动态特性的关键因素之一。在其他参数确定情况下,以200 V操作电压下断路器合闸过程为例,分别对表2中3种电机方案进行仿真,结果如图6所示。

(a)驱动电机角位移曲线

(b)驱动电机输出转矩曲线图6 电机角位移和输出转矩仿真结果

由表2和图1可以看出:电机完成断路器合闸操作转动75°,方案1的绕组线径为1.35 mm、匝数为24,该电机方案运动行程历时最短为45 ms,平均速度最大为272 r/min,电磁转矩峰值在500~550 N·m范围内,平均输出转矩最高,电机输出功率最大、功率密度最高。方案2与方案3电机样机出力较小、运行速度较低。因此确定方案1作为驱动电机绕组线径和匝数设计方案,完成电机整体设计,其主要参数见表4。

表3 不同绕组线径和匝数方案的电机及仿真结果

表4 新型驱动电机的主要参数

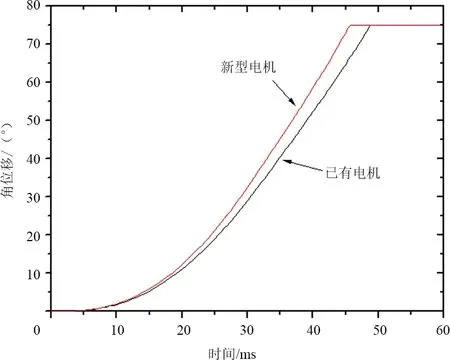

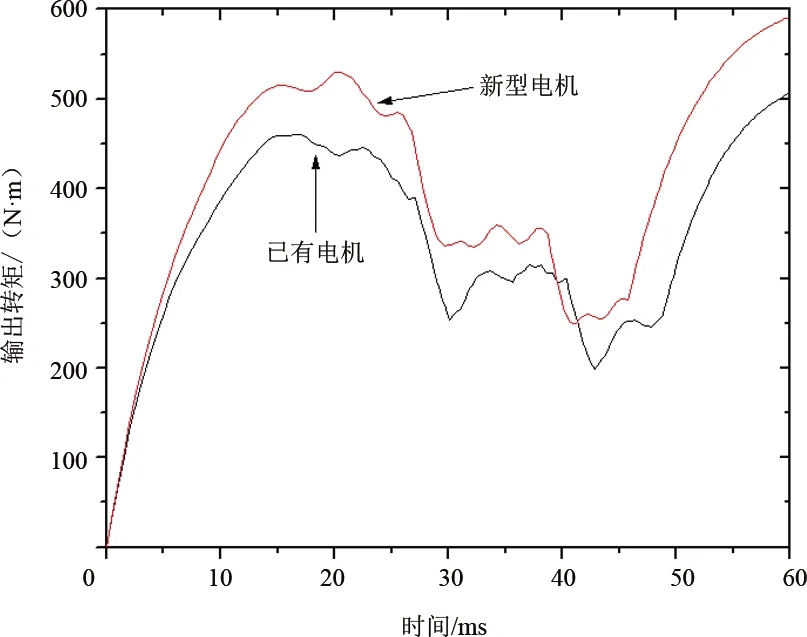

以200 V操作电压下,40.5 kV真空断路器的合闸过程为例:新型驱动电机与已有驱动电机的动态行程和输出转矩仿真结果对比如图7所示,可以看出,新型驱动电机运动行程历时最短,断路器平均分闸速度为1.1 m/s,满足40.5 kV真空断路器的主要技术参数,且输出转矩、平均转速分别提高了53.4 N·m和38 r/min。

(a)驱动电机角位移曲线

(b)驱动电机输出转矩曲线图7 2台驱动电机动态特性对比

3 结论

a.绕组线径和匝数配合关系是影响驱动电机动态特性的重要因素,断路器合闸过程分别对3种不同绕组线径和匝数的样机进行分析,结果表明:绕组线径为1.35 mm、匝数为24的样机运动行程历时最短为45 ms,平均速度较大,电磁转矩峰值在500~550 N·m范围内,平均输出转矩较高。

b.高压配电网真空断路器新型电机操动机构的分合闸速度分别为1.8 m/s、1.1 m/s,满足操作特性要求。

c.新型电机操动机构输出转矩、平均转速分别提高了53.4 N·m和38 r/min,具有体积小、出力大、速度可调范围广等特性。