煤与瓦斯突出煤粉在巷道内运移分布规律试验研究

张超林,王奕博,王恩元,曾 伟,王培仲

(中国矿业大学 安全工程学院,江苏 徐州 221116)

煤炭作为我国基础能源,自2016 年起产量连续增长,2021 年达到41.3 亿t,创历史新高[1]。2021 年,全国发生煤矿事故91 起,死亡178 人,同比下降26.0%和21.9%;其中,煤与瓦斯突出事故6 起,死亡24 人,同比增长200%和60%[2]。煤与瓦斯突出是一种异常复杂的煤矿动力灾害,发生时高压瓦斯裹挟破碎煤体,由突出孔洞快速涌向巷道采掘空间,造成严重的人员伤亡和设施损坏[3-4]。近年来,随着煤矿开采深度和强度不断增加,地应力与瓦斯压力不断增大,采场结构越来越复杂,突出灾害强度、频次的威胁愈加严重,突出防治工作仍任重道远[5-6]。煤与瓦斯突出过程复杂、影响因素众多,至今仍没有形成可以解释所有突出现象的理论体系,是导致突出事故频发且难以有效防控的根本原因[7-8]。

针对当前突出机理仍然停留在定性解释的综合作用假说阶段,探讨煤与瓦斯突出过程中突出煤粉运移分布规律,对于进一步认清突出机理、分析突出致灾规律、制定防灾减灾措施具有一定指导意义。王维忠等[9]开展了不同瓦斯压力水平下煤与瓦斯突出模拟试验,认为瓦斯压力作为突出发生动力的同时也对突出煤体起到一定的粉碎和抛出作用;许江等[10]模拟了石门揭煤诱发煤与瓦斯突出过程,发现石门揭煤面积越小,瓦斯对煤体的粉碎作用越低,突出强度也越小,表明石门揭煤面积会影响煤体的破断失稳和运移特性;邢跃强等[11]研究发现,突出煤体主要聚集在远处区域,以小粒径煤粉为主,呈梭形分布,中间有多条带式间隔,吹扫作用明显;唐巨鹏等[12]研究表明,突出煤粉分布具有波动特性,且受有效应力影响显著;张超林等[13]研究发现,突出煤体质量及面密度整体上随距突出口距离的增加而增大,地应力集中程度越高,突出煤体的破碎程度越显著,同时突出煤体的粒径分布符合两参数Weibull 分布模型。上述煤与瓦斯突出模拟试验过程中,突出煤粉均直接涌向开放空间,忽略了巷道受限空间内煤粉颗粒之间的摩擦、碰撞作用,和现场煤粉运移过程存在一定差异,研究结论是否具有普适性仍需进一步探讨。

近年来,越来越多连接模拟巷道的煤与瓦斯突出试验装置被相继研发,为研究突出煤粉在巷道内运移和分布规律提供了有效手段[14-18]。孙东玲等[14]通过巷道可视化窗口观测发现,突出后煤样在巷道内堆积高度随远离突出口呈下降趋势,基于建立的煤颗粒运移模型,分析了突出煤颗粒运移距离与颗粒粒径以及初始运动速度的关系;刘义等[15]试验发现,突出煤粉在巷道前、中、后的质量占比分别为33.7%、61.0%和5.3%,近似呈正态分布;许江等[16]开展了“L”型巷道布置条件下突出试验研究,发现突出煤粉在巷道内呈现出两头多中间少的分布特征,多数煤粉集中分布于拐弯后巷道;王亮[17]和金侃[18]系统分析了突出煤-瓦斯两相流在巷道内的运移规律和形成机制,认为巷道内煤粉流以悬浮流、分层流、沙丘流和栓流4 种流型为主。可知,上述研究多集中在突出煤粉在巷道内的质量分布和堆积高度特征,忽略了突出煤粉在巷道内的动态运移过程及其粒径分布规律。为此,本文利用自主研制的多功能煤与瓦斯突出模拟试验系统,开展不同瓦斯压力条件下的突出模拟试验,分析突出煤粉在可视化巷道内的运移形态、运移速度、质量及粒径分布特征,为煤矿现场防灾减灾提供参考。

1 试验系统与方案

多功能煤与瓦斯突出模拟试验系统(图1[19])主要由试件腔体和五大模块(加载模块、渗流模块、诱突模块、巷道模块和采集模块)组成,具有试件腔体密封压力高、突出口打开速度快、巷道可视化效果好、数据采集通道多等功能优势。试件腔体内径200 mm、长度700 mm,密封气压10.0 MPa;突出口直径25、50、100 mm 可选,通过两级爆破片串联达到毫秒级诱突;每段巷道内径200 mm、长度1 m、透光率94%,共10 段,在巷道末端连接集尘袋,用于收集运移至巷道之外的煤粉。为实现突出煤粉在巷道内全程可视化,结合空间分布,共布置3 处拍摄机位,1 号机位通过高速摄像机对前3 段巷道进行局部拍摄,分析煤粉运移形态;2 号机位通过广角摄像机对前7 段巷道进行拍摄,分析煤粉运移速度;3 号机位通过广角摄像机对全部巷道和集尘袋进行完整拍摄,进行整体分析。

图1 多功能煤与瓦斯突出模拟试验系统Fig.1 Multi-functional test system for coal and gas outburst simulation

研究表明,大部分煤与瓦斯突出都发生在构造带附近,构造煤长期受地质构造挤压破坏,强度极低,不仅易于突出,更是突出发展的一个必要条件[20-21]。考虑到本文重点研究突出煤粉在巷道内的运移和分布规律,因此,直接将煤粉装入试件腔体进行吸附平衡后开展试验,不再进行成型和地应力加载。试验煤样取自河南龙山煤矿二1煤层2 102 工作面,在实验室破碎筛分后,取质量占比最大的0.85~1.7 mm 粒径煤样备用。本次共开展3 次煤与瓦斯突出试验,突出口径均选取50 mm,同时基于现场煤层瓦斯压力1.89 MPa,3 次试验吸附瓦斯压力分别设为0.35、0.85、2.00 MPa,并以CO2代替CH4。每次试验向试件腔体装入5 000 g 备用煤样,抽真空2.0 h 至腔体气压接近-0.1 MPa,随后向试件腔体充入CO2并稳定24 h 保证吸附平衡,然后快速向爆破空间充入CO2,两级爆破片依次打开,瞬间诱发突出。

2 试验结果与分析

2.1 突出煤粉运移形态

图2 为吸附平衡压力0.35 MPa 条件下突出煤粉在巷道内运移过程。突出启动前,巷道内空气处于未扰动状态,爆破片打开瞬间,试件腔体内煤粉暴露于大气中,高压瓦斯裹挟煤体快速运移至巷道,形成煤-瓦斯两相流。高速运移的煤-瓦斯两相流持续压缩巷道内空气并产生压缩波,多道压缩波同向传播最终形成冲击波。尽管肉眼无法观测冲击波传播过程,但由图2b 可知,突出初期两相流运移至巷道前端时,巷道末端的集尘袋已经受冲击鼓起,表明冲击波的传播速度远大于两相流运移速度。

图2 0.35 MPa 条件下突出煤粉在巷道内运移过程Fig.2 Migration process of outburst pulverized coal in roadway under the gas pressure of 0.35 MPa

为了进一步分析突出煤粉在巷道内的运移形态,将高速摄像机拍摄的前3 段巷道视频进行截图,如图3 和图4 所示(第3 次试验由于1 号机位高速摄像机操作失误没有抓拍到)。0.35 MPa 条件下,煤粉以射流状从突出口喷出(运移时间t=50 ms),随后受高压瓦斯的曳力作用持续向前运动。在突出发展过程中,煤颗粒受其表面内外瓦斯压力梯度作用及颗粒间的相互碰撞、摩擦作用,不断粉碎成较小粒径颗粒。由于煤颗粒运动加速度与其粒径成反比[22],因此,小粒径煤粉速度提升快、跟随瓦斯气流运动能力强,始终位于两相流的前端,并形成悬浮流(t=50 ms)。随着煤粉流进一步向前运动,瓦斯气流的携带作用减弱,悬浮流后面的大粒径煤粉受重力影响逐渐下沉,先形成沙丘流,很快又演变为分层流(t=110 ms)。突出后期,瓦斯气流已无法抛出大量煤粉,但此时仍有源源不断的吸附瓦斯被解吸出来,携带小粒径煤粉进行低速悬浮运动,并充满整个巷道(t=300 ms)。当吸附瓦斯压力增加至0.85 MPa 时,突出煤粉仍然以射流状抛向巷道(t=10 ms),但是很快形成栓流(t=20 ms),并能长距离运移(t=100 ms),不再出现明显的沙丘流和分层流,表明在高瓦斯压力条件下,瓦斯膨胀能增大,突出煤粉能有效克服重力和阻力形成栓流,快速向前运动并充满整个巷道。但是在突出后期,巷道内煤粉仍然以悬浮流为主(t=300 ms)。

图3 0.35 MPa 条件下突出煤粉巷道内运移形态Fig.3 Migration pattern of outburst pulverized coal in roadway under the gas pressure of 0.35 MPa

图4 0.85 MPa 条件下突出煤粉巷道内运移形态Fig.4 Migration pattern of outburst pulverized coal in roadway under the gas pressure of 0.85 MPa

2.2 突出煤粉运移速度

突出煤粉的运移速度会直接影响突出致灾能力,运移速度越大,冲击破坏力越强,也更易掩埋人员、摧毁设备。基于可视化巷道优势,通过2 号机位拍摄得到前7 段巷道内突出煤粉运移全过程,如图5 所示,突出煤粉在300.06 ms 时刻即运移至第7 段巷道中部,粗略估算煤粉平均运移速度约为21.5 m/s。由上节分析可知,煤粉在巷道内的运移过程经历多种形态变换,且不断发生能量交换和转移,因此,难以保持匀速运动。为了进一步得到突出煤粉在巷道内全程运移速度,首先对视频截图中煤粉轨迹进行素描处理并确定煤粉与空气分界面位置,然后以巷道长度作为距离参考,即可计算得到不同瓦斯压力条件下煤粉运移速度,如图6所示。

图5 0.35 MPa 条件下煤粉在巷道内运移视频截图Fig.5 Video screenshots of pulverized coal migration in roadway under the gas pressure of 0.35 MPa

由图6 可知,煤粉在巷道的运动过程十分复杂,以0.35 MPa 条件为例,突出煤粉以射流状喷出后获得初始加速度,在0.62 m 加速至25.8 m/s,然后在1.40 m减速至20.0 m/s,随后再次加速前进,在2.2 m 达到最高速度34.2 m/s,最后不断呈现出“加速-减速”过程向前运移。对比可知,当瓦斯压力由0.35 MPa 增加至0.85、2.00 MPa 时,煤粉获得的初始加速度逐渐增大,同时第1 次峰值出现的距离更远、速度更大,分别为0.62、1.78、1.79 m 和25.8、44.2、59.5 m/s,全程最大速度也越大,分别为34.2、44.2、71.2 m/s,然而其“再加速”次数却依次降低,分别为5、3、2 次。

图6 不同瓦斯压力条件下煤粉在巷道内运移速度对比Fig.6 Comparison of pulverized coal migration velocity in roadway under different gas pressures

分析认为,瓦斯压力越高,突出时瓦斯膨胀能和气压梯度越大,射流煤粉获得的初始加速度越大,第1 次加速运移的距离越远,全程的速度峰值也越高。煤粉出现“再加速”现象有多方面原因,首先,突出本身是一个动态过程,具有阵发性;其次,突出煤粉由于在受限空间内高速运移,不断碰撞而粉碎成较小颗粒,质量减小、阻力降低;同时,粉碎后煤颗粒解吸气体速率加快,促进流体静压向动压转化,气体曳力增强。而导致煤粉速度降低的原因主要是气体曳力减小以及煤粉所受阻力增大,结合前文可知,在低瓦斯压力条件下,煤粉运移以沙丘流和分层流为主,煤粉主要沉降在巷道底部,阻力较大;而在高瓦斯压力条件下,煤粉运移以栓流为主,煤粉分散在整个巷道,阻力较小。因此,低瓦斯压力条件下,煤粉受到阻力更大,加之气体曳力较小,更易出现减速过程,且速度降低较为明显。相应地,高瓦斯压力条件下,煤粉减速不明显,始终处于高速运移状态,“再加速”次数也相应降低。

2.3 突出煤粉质量分布特征

煤矿现场中,突出煤粉质量和涌出瓦斯体积是衡量突出强度的关键指标,也是突出强度分类的主要依据。实验室条件下,难以确定瓦斯涌出量,因此,突出煤粉质量便是反映突出强度的重要参数,同时考虑到实验室与现场尺度差异问题,往往计算相对突出强度(RIO,突出煤粉质量占试验煤粉总质量)进行分析。图7 为不同瓦斯压力条件下突出煤粉质量分布图,以0.35 MPa 条件为例,突出结束后,试件腔体残余煤粉3 193.58 g,突出煤粉共计1 806.42 g,相对突出强度36.13%。突出煤粉中65.21%运移至集尘袋内,34.79%沉降在巷道内且主要分布于巷道中部,其中第5-第7 段巷道内煤粉占比51.65%。

图7 不同瓦斯压力条件下突出煤粉质量分布特征Fig.7 Mass distribution characteristics of outburst pulverized coal under different gas pressures

对比发现,当瓦斯压力从0.35 MPa 增加至0.85 MPa 时,相对突出强度由36.13%增大至52.39%,增幅45%;而当瓦斯压力进一步增加至2.00 MPa 时,相对突出强度增大至63.7%,增幅22%。表明相对突出强度随瓦斯压力的增加而增大,但增长趋势逐渐减缓。同时,尽管突出煤粉质量随着瓦斯压力的增加而增大,但是更多的煤粉运移至集尘袋内,分别为1 177.96、1 965.84、2 776.24 g;相应地,突出煤粉在巷道内沉降比重分别从34.79% 下降至24.95% 和12.83%。前2次试验无论是突出煤粉在巷道内总质量还是分布特征较为接近,而当瓦斯压力增加到2.00 MPa 时,巷道内煤粉更多地分布于巷道末端,表明瓦斯压力越大,突出煤粉的运移距离越远。若试验条件允许,应进一步增加巷道长度,更加全面地研究突出煤粉在巷道内的分布规律。

2.4 突出煤粉粒径分布特征

突出煤体粉碎破坏是突出发展过程中必然存在的一个现象,其破碎程度将直接影响破碎煤体的瓦斯解吸能力[21,23]。突出煤体的粉碎效应不仅在试验中能观察到,也在大量突出案例中得到了印证。为了分析突出煤体的粉碎效应,将突出后的煤粉进行收集,并筛分为5 个不同粒径区间,分别为:原始粒径(0.850~1.700 mm)、大粒径(0.425~0.850 mm)、中粒径(0.180~0.425 mm)、小粒径(0.075~0.180 mm)、极小粒径(0~0.075 mm),如图8 所示。

图8 不同瓦斯压力条件下突出煤粉粒径分布特征Fig.8 Particle size distribution characteristics of outburst pulverized coal under different gas pressures

可见,突出发生后,原始粒径煤粉均发生不同程度的粉碎,随着瓦斯压力的增加,突出煤粉粉碎率(突出煤粉中小于原始粒径煤粉质量占比)依次增大,分别为8.1%、21.5%和28.0%。且瓦斯压力越大,煤粉粉碎的粒径越小。当煤粉粒径小于临界粒径0.075 mm 时,煤的孔容和比表面积均出现“突增”、瓦斯解吸速度显著提高[24-25]。然而,2.00 MPa 瓦斯压力条件下突出煤粉中小于临界粒径的煤粉质量占比仅为0.7%。由于本文试验中,未对煤样进行应力加载,因此,煤体储存能量以瓦斯膨胀能为主,在突出过程中作用于突出煤粉,并以不同形式进行释放和转移。结合突出煤粉粒径分布统计数据,表明瓦斯压力在一定程度上能对煤粉起到粉碎作用,但是粉碎到临界粒径的能力有限,无法彻底将煤粉吸附瓦斯完全快速释放出来。

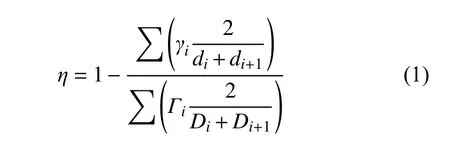

文献[26] 基于新表面理论推导并提出一种表征突出煤粉破碎程度及分布特征的破碎指数(下式),并基于试验数据证明其与相对突出强度呈线性关系,有望用于突出预测工作。然而,该突出模拟试验过程中,突出煤粉直接抛向开放空间,突出煤粉的破碎过程和现场存在差异。

式中:η为突出煤粉破碎指数,0~1;γi为原始煤粉中di~di+1粒径区间煤粉质量占比;Γi为突出煤粉中Di~Di+1粒径区间煤粉质量占比。

为此,将图8 中突出煤粉粒径分布试验数据代入式(1),计算得到3 次试验中突出煤粉破碎指数分别为0.19、0.44 和0.56,并与图7 中相对突出强度数据进行线性拟合,如图9 所示。可见,在本文试验条件下,突出煤粉破碎指数与相对突出强度依然具有较好的线性拟合关系,进一步证明了式(1)的有效性。

图9 相对突出强度与破碎指数拟合结果Fig.9 Fitting results of RIO and fragmentation index η

3 结 论

a.在0.35 MPa 瓦斯压力条件下,瓦斯膨胀能较小,突出煤粉在巷道内运移形态以沙丘流和分层流为主;随着瓦斯压力的增加,瓦斯膨胀能增大,突出煤粉能有效克服重力和阻力影响并以栓流形态为主。突出后期,无论瓦斯压力大小,缓慢解吸的瓦斯气流均会携带小粒径煤粉在整个巷道内进行低速悬浮运动。

b.突出煤粉在巷道内运移过程十分复杂,受突出阵发性、煤粉颗粒减小、吸附气体解吸等多方面因素影响而出现“再加速”现象。0.35、0.85 和2.00 MPa瓦斯压力条件下突出煤粉最大运移速度分别为34.2、44.2 和71.2 m/s。同时,瓦斯压力越大,突出煤粉运移速度降低幅度越小、出现“再加速”次数越少。

c.煤层瓦斯压力由0.35 MPa 增大至0.85和2.00 MPa时,突出煤粉质量依次增加,对应相对突出强度也由36.13%增大至52.39%和63.70%,且煤层瓦斯压力越大,突出煤粉运移距离越远,巷道末端集尘袋内煤粉质量占比越高,分别为65.21%、75.05%和87.17%。

d.突出结束后,原始粒径煤粉均发生不同程度的粉碎作用,突出煤粉粉碎率随瓦斯压力的增大依次增加,分别为8.1%、21.5% 和28.0%。但是仅靠瓦斯作用将煤粉粉碎到临界粒径0.075 mm 以下的能力有限,无法彻底将煤粉吸附瓦斯完全快速释放出来。同时发现,表征突出煤粉破碎程度及分布特征的破碎指数与相对突出强度具有较好的线性拟合关系。