掘进巷道突水溃砂高压扰动注浆技术与应用

赵宝峰,朱明诚,李德彬

(1.中煤科工集团西安研究院有限公司,陕西 西安 710077;2.陕西省煤矿水害防治技术重点实验室,陕西 西安 710177)

我国西部煤炭资源丰富,煤炭资源量占全国煤炭资源总量的70% 以上,包括批准建设的新疆、宁东、神东、陕北和黄陇5 个亿吨级大型煤炭生产基地,其中侏罗纪煤田开发更是在国民经济发展中起到了基础能源供给的重要作用[1]。侏罗纪煤层上覆地层通常赋存有基岩孔隙裂隙含水层和第四系松散含水层,在大规模机械化掘进和采煤条件下,易诱发顶板水害事故和突水溃沙(砂)事故。突水溃沙(砂)是指弱胶结地层或近松散层采掘时,水沙(砂)混合流体溃入井下采掘工作面的一种矿井地质灾害[2-3]。突水溃沙(砂)具有无预兆、来势猛、水砂量大、破坏力大等特点,严重威胁着我国大型煤炭基地建设和千万吨矿井的安全生产。

以往针对薄基岩突水溃沙开展的相关研究较多,主要包括突水溃沙的形成机理、危险性分区、防治技术等方面。突水溃沙形成机理研究是灾害防控的基础,董书宁等[4]系统对侏罗纪煤田薄基岩突水溃沙形成机理、溃沙通道和防治技术进行了系统研究;赵启峰等[5]利用自主研发的突水溃沙气液联动相似模拟实验装置,研究采动煤岩体裂隙发育及突水溃沙通道的分布特征;杨俊哲等[6]利用原位测试、理论分析和相似材料模拟等方法,研究工作面切顶压架导致基岩裂隙导通工作面与含水松散层的发生机理。室内试验是研究突水溃沙形成机理的主要手段,杜锋等[7]通过自主研制的多孔介质水沙两相渗流试验系统,从多孔介质孔隙度、破碎岩石粒径、沙粒粒径3 个方面对突水溃沙的机理进行了研究;张蓓等[8]基于颗粒流和液体流2 种流体力学理论,提出预测突水溃沙流量的溃沙漏斗和突水口2 种模型,探讨地质钻孔导致突水溃沙事故的形成机理和防治对策;张士川等[9]通过创建的裂隙内沙体突涌力学模型和突水溃沙试验模型,分析裂隙突水溃沙发生的极限平衡条件,并定量分析了裂隙突水溃沙各阶段内水沙运移特征及各物理参量关联性变化特征。在查明突水溃沙形成机理基础上,对其的危险性分区和评价为制定防控措施提供了依据,许海涛等[10]揭示第四系松散层含隔水层特征、底部黏土厚度及隔水层特征,建立了厚松散层、薄基岩工作面回采数值模型,对突水溃沙风险进行评价;连会青等[11]研究煤层采动覆岩来压的规律,薄基岩破坏规律和研究水沙运移的动力机制,给出了突水溃沙临界水头高度及安全水头的计算和判定依据。张坤[12]在对研究区基岩展布规律、主要含水层富水性分区和垮落带和导水裂隙带安全性分区的基础上,形成突水溃沙危险性分区预测方法。针对突水溃沙治理主要在井上下采用疏水降压和注浆加固的方法,王振荣[13]提出了井下疏放水与注浆加固相结合的治理方法,形成了“疏注结合、先疏后注、边治边探、先治后采”的突水溃沙防治技术路线;刘洋[14]运用完整井理论建立了覆岩破坏涌水裂隙通道水力坡度的临界值,结合覆岩顶板实际破断情况,提出突水溃沙配套的防治对策。

以上研究均针对神东矿区等厚松散层薄基岩条件下工作面突水溃沙,研究成果对于薄基岩突水溃沙灾害的防控和治理起到了显著作用。近年来,围绕侏罗纪煤田深埋弱胶结地层突水溃砂也有学者开展了相关研究,彭涛等[15]从导水通道、充水水源、物源、储水空间、动力源和地质构造等方面对突水溃砂的灾害机制进行了综合分析;任胜文[16]从导水裂隙带高度、含水层厚度2 个主控因素对突水溃砂的危险性分析建立影响因素的数学评价模型,获得突水溃砂危险性分区;周振方等[17]基于突水溃砂区“人工假顶”再造的思路,提出了水泥-水玻璃混合液封堵工作面顶板突水溃砂通道的技术。

以往研究主要重点围绕薄基岩突水溃沙防控和弱胶结地层突水溃砂形成机制和风险性评价,而对于灾害发生后治理的相关研究较少,特别是弱胶结地层条件下掘进巷道突水溃砂的治理技术未见成熟的研究成果。笔者以宁夏麦垛山煤矿2 煤回风巷掘进期间突水溃砂为研究对象,采用了高压喷射(简称高压)扰动注浆技术对巷道内溃出的松散砂体进行固结,完成封堵体的建造,成功治理掘进巷道弱胶结顶板溃水溃砂灾害,将为类似工程提供借鉴。

1 矿井与掘进巷道突水溃砂灾害

1.1 水文地质条件

1.1.1 矿井概况

麦垛山煤矿位于宁夏宁东煤田鸳鸯湖矿区南部,隶属于国家能源集团宁夏煤业有限责任公司,是宁东能源化工基地的主力供煤矿井。麦垛山煤矿矿井生产规模为8.0 Mt/a,主采煤层为侏罗系延安组2、6 和18 煤,由于2 煤水文地质条件复杂,矿井采用上行开采方式,先期开采6 煤。

1.1.2 掘进巷道水文地质条件

麦垛山井田内含水层由上而下分别为第四系含水层、直罗组下段含水层、2-6 煤间含水层、6-18 煤间含水层和18 煤以下含水层,其中直罗组下段含水层是影响和威胁2 煤采掘活动的主要含水层。井田内直罗组下段含水层厚60.21~317.70 m,平均厚度为138.70 m,岩性主要为灰绿、蓝灰、灰褐色夹紫斑的中、粗粒砂岩,夹少量的粉砂岩和泥岩,局部含砾;砂岩的成熟度较低,分选性差,接触式胶结为主。根据麦垛山煤矿首采区水文地质补充勘探资料,直罗组下段含水层的单位涌水量为0.009 6~0.299 5 L/(s·m),渗透系数为0.013 6~0.955 7 m/d,富水性弱-中等。

麦垛山煤矿2 煤大巷包括2 煤辅助运输巷、2 煤带式运输机巷、2 煤回风巷和2 煤半煤岩运输巷,巷道顶板泥岩、粉砂岩隔水层较薄,甚至局部缺失,故2 煤大巷掘进期间的主要充水水源为直罗组下段含水层,充水通道包括围岩松动圈、锚杆、锚索和断层。

2 煤4 条大巷在掘进过程中严格执行先探后掘,但由于巷道顶板地层区域差异性较大,加之直罗组下段含水层胶结性较差、水文地质条件复杂,小范围集中涌水时有发生。

1.2 掘进巷道突水溃砂概况

1.2.1 突水溃砂及其后果

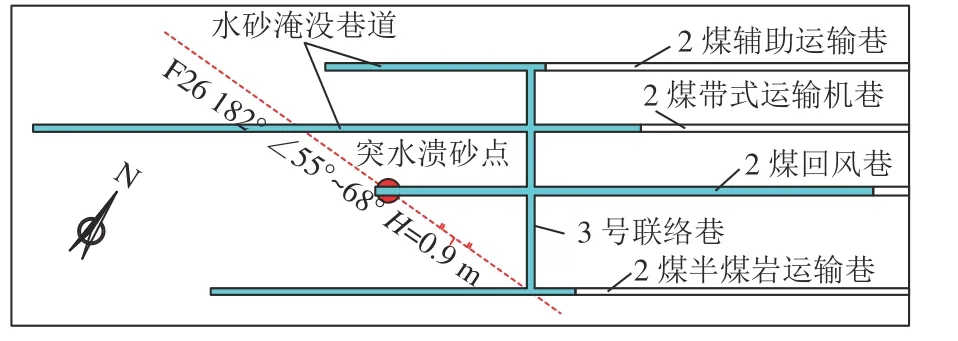

当2 煤回风巷在掘进至F26 断层附近时,发生顶板突水溃砂,突水溃砂量峰值约1 000 m3/h,持续1 h后水量稳定在400 m3/h。据统计,本次累计溃砂量约5 000 m3,2 煤辅助运输巷、2 煤带式运输机巷、2 煤回风巷、2 煤半煤岩运输巷与3 号联络巷累计约1 100 m被水砂淤堵(图1)。

图1 突水溃砂位置及淹没巷道Fig.1 Schematic of water and sand inrush location and flooded roadways

1.2.2 形成原因分析

根据现场突水溃砂特征、地层和构造条件分析,2煤回风巷突水溃砂的水砂源为顶板直罗组下段砂岩含水层,通道为F26 断层。当回风大巷掘进过程中揭露F26 断层后,断层沟通上覆含水层导致掘进工作面出水,随着巷道继续掘进,对断层的扰动加剧,加之受到水动力作用,导致产生突水溃砂,最终突水溃砂点附近被砂体淤积,5 条巷道部分区域被水砂淹没。

1.2.3 治理面临问题

突水溃砂治理通常采用地面和井下注浆2 种方法。2 煤顶板直罗组下段含水层厚度大、富水性较强,从地面施工注浆钻孔易将此含水层与井下巷道导通,且地面治理时间长、工程量大,效率较低。为了以较小的工程量短期内完成对掘进巷道突水溃砂的治理,计划采用井下治理方法。

5 条巷道不同程度地被砂体淤积和被水淹没,由于从F26 断层溃出砂体较为松散,如果采用常规排水至淤积砂体附近,易发生二次溃砂灾害,同时可能导致更多砂体沿F26 断层溃出,产生冒顶等顶板事故,对砂体进行注浆形成固结体是治理的首选方案。由于突水溃砂点涌水量稳定在400 m3/h 左右,排水过程中同时对淤积砂体进行治理存在较大困难。

对2 煤回风巷突水溃砂治理主要面临以下几个问题:(1) 突水溃砂点水量较大,需要尽快控制巷道的淹没范围;(2) 注浆钻孔在淤积砂体中易塌孔,无法开展后续注浆近距离治理易发生次生灾害;(3) 具备开展治理工作的位置距离突水溃砂点较远;(4) 由于淤积砂体在巷道中受力不均,注浆时压力过高易漏浆和跑浆,压力过小则治理效果差。

2 基于高压扰动注浆技术的突水溃砂治理

2.1 治理思路

为了实现对掘进巷道突水溃砂的安全、高效治理,提出了以下治理思路:首先在2 煤回风巷和半煤岩运输巷建造挡水墙,防止水砂淤积范围进一步扩大;然后在2 煤带式运输机巷采用高压扰动注浆技术对联络巷的淤积砂体进行固结,形成1 号封堵体,同时对带式运输机巷进行排水;最后,在带式运输机巷对2 煤回风巷靠近突水溃砂点的淤积砂体进行固结,形成2 号封堵体,为后续恢复2 煤回风巷掘进提供条件。

2.2 挡水墙建造与可靠性分析

2.2.1 挡水墙建造

挡水墙的目的主要是阻止水砂淤积范围进一步扩大,通过挡水墙内部的泄水孔使墙内侧积水可控排放。挡水墙分别位于2 煤回风巷和2 煤半煤岩运输巷水砂淹没范围边缘(图2),2 座挡水墙可以使高压扰动注浆建造1 号封堵体时水砂淹没范围不会进一步扩大。

图2 突水溃砂治理中1 号和2 号挡水墙平面位置Fig.2 Plan location of No.1 and No.2 water retaining walls

挡水墙采用两侧建造砖墙,砖墙间距1.0 m,然后向巷道围岩开挖深度为0.5 m 的沟槽,砖墙之间与沟槽内采用水泥沙浆充填,形成完整结构的混凝土挡水墙。根据现场条件,挡水墙形状与巷道一致,为半圆拱形(图3)。

图3 挡水墙横向与纵向剖面Fig.3 Schematic of the horizontal and longitudinal section of the water-retaining wall

挡水墙混凝土灌注采用3 个注浆管,最上部留设1 个排气管,由下至上依次灌注混凝土,为了减轻挡水墙在建造时受到侧向水压力的作用,在挡水墙内部预留4 个泄水管,可以将墙体内侧的积水可控排出。

2.2.2 挡水墙抵抗水压核算

混凝土挡水墙是承受水砂压力的受力结构,其可靠性主要受到自身强度、围岩工程地质条件、水压等因素影响,为了保障挡水墙能够在承受一定水压力作用下不被破坏,根据评价对象及其受力性质的不同,需要对挡水墙的抗压和抗剪强度、围岩抗剪强度进行核算[18]。

1) 挡水墙抗压强度核算:

式中:a为结构的重要性系数,取1.2;p为挡水墙所能承受的水压,MPa;S1为挡水墙承受水压力的面积,m2;γh为混凝土的折减系数,取0.85;fc为混凝土抗压强度设计值,MPa;S2为挡水墙与围岩之间的作用面积,m2;B为巷道净宽,m;H为巷道净高,m;E1为顶槽深度,m;E2为边槽深度,m;E3为底槽深度,m。

整理式(1)-式(3),得到:

根据式(4)计算得到p为2.62 MPa。

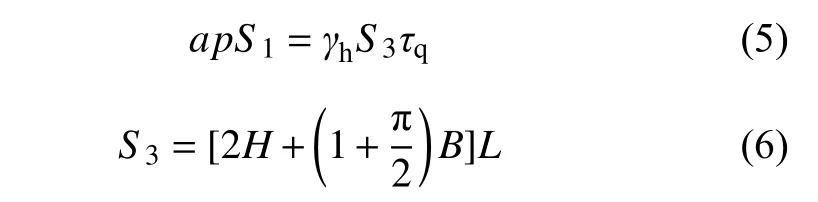

2) 挡水墙抗剪强度核算:

式中:S3为挡水墙承受水压力的剪切面积,m2;τq为混凝土允许抗剪强度,经验公式,MPa;ft为混凝土抗拉强度,MPa;L为挡水墙厚度,m。

整理式(2)、式(5)和式(6),得到:

根据式(7)计算得到p=1.64 MPa。

3) 巷道围岩抗压强度核算:

式中:ac为挖槽施工对围岩的影响系数,取1.6;τc为岩体允许抗剪强度,取5.93 MPa。

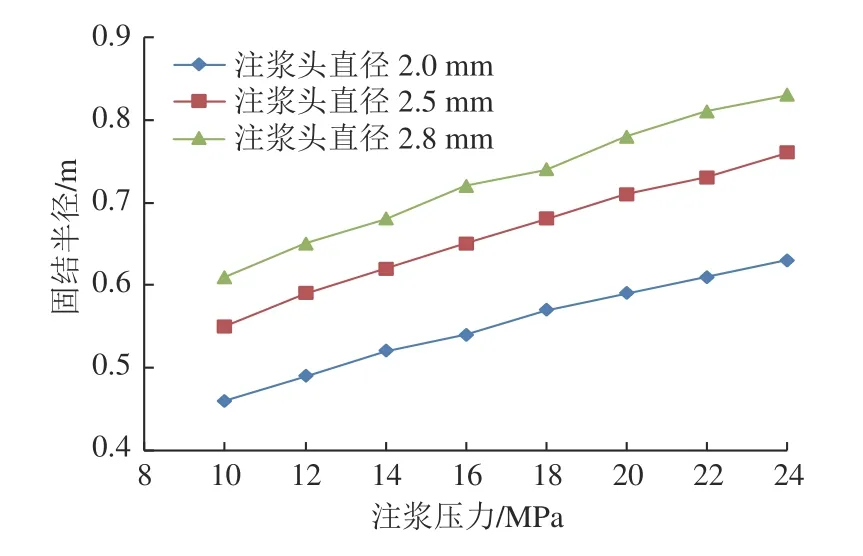

整理式(2)、式(6)和式(8),得到:

根据式(9)计算得到p=2.75 MPa。

根据对挡水墙抗压、抗剪强度和巷道围岩抗压强度的核算,挡水墙至少能够抵抗1.64 MPa 水压,根据前期对2 煤顶板直罗组下段含水层的水压观测,其最大水压为1.2 MPa,说明建造的挡水墙能够满足注浆时的抗压要求。

2.3 松散砂体高压扰动注浆技术

2.3.1 注浆钻孔设计

在2 煤回风大巷和半煤岩运输巷的挡水墙建造完成后,在实现防治水砂淤积范围进一步扩大的目的后,突水溃砂出现平衡,砂体不再溃出和流动。在2 煤带式运输机巷选择安全位置作为钻场,对2 煤回风巷和2 煤带式运输机巷之间的1 号联络巷建造1 号封堵体(图4),其目的是将水砂淹没范围进一步缩小,为下一步对突水溃砂点近距离治理创造条件。

图4 高压扰动注浆钻孔及封堵体平面图Fig.4 Plan of the high-pressure jet disturbance grouting borehole and blocking body

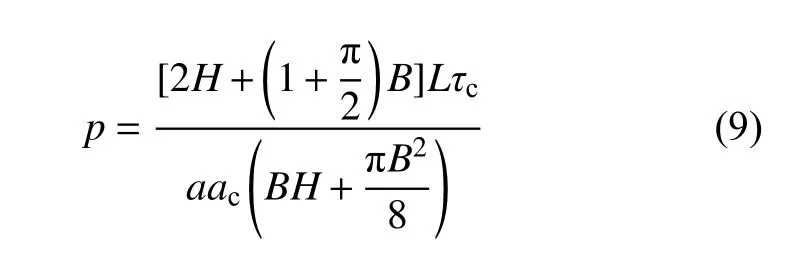

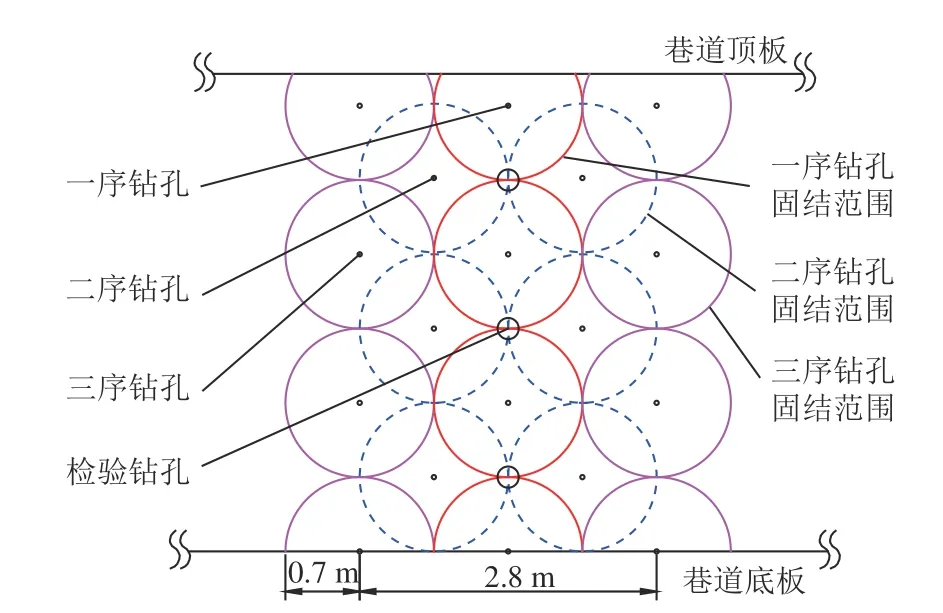

根据前人研究成果[19-20],当注浆头直径一定时,在一定压力范围内随着浆液压力的升高固结半径基本呈线性增长(图5)。本次对3 号联络巷和2 煤回风巷建造封堵体拟采用直径为2.5 mm 的注浆头,注浆压力拟选择20 MPa,故固结半径约为0.7 m。

图5 不同直径的注浆头固结半径与注浆压力相关性曲线Fig.5 Correlative curves of consolidation radius of grouting nozzles with different diameters and grouting pressure

在建造1 号封堵体时,首先在3 号联络巷的淤积砂体内由下至上施工4 个一序钻孔,各钻孔终孔位置间隔1.4 m;然后施工两侧的6 个二序钻孔,其终孔位置距离一序钻孔终孔位置水平距离0.7 m;最后施工最外侧的8 个三序钻孔,其终孔位置距离二序钻孔终孔位置水平距离0.7 m。通过不同次序施工的固结体互相咬结,最终在3 号联络巷内形成一个“顶不越、底不漏、体不渗”的1 号封堵体,其有效厚度超过2.8 m(图6)。为了检验1 号封堵体的质量,分别在1 号封堵体4 个一序钻孔固结范围相邻处施工3 个检验钻孔。通过1号封堵体将水淹和溃砂范围限制在1 号封堵体、1 号挡水墙和2 号挡水墙之间的巷道内,为建造2 号封堵体创造条件。

图6 注浆钻孔施工次序及1 号封堵体建造Fig.6 Drilling sequence of grouting boreholes and construction schematic of No.1 blocking body

在1 号封堵体建造完成后,对2 煤带式运输机巷进行清淤,然后选择2 煤带式运输机巷安全位置作为钻场,在距离突水溃砂点40 m 处建造2 号封堵体,其施工过程和技术要求与建造1 号封堵体一致。

2.3.2 钻注一体化技术及配套设备

由于含水砂体具有流动性,在溃出的松散砂体中完成钻孔施工时,当钻具退出后钻孔易塌孔,无法进行下一步对松散砂体的注浆。为使钻探和注浆2 个过程连续化,发明钻注一体化技术及配套装备。当钻具在钻进状态时,受到钻具前方阻力的作用,钻具被轴向压缩为图7a 的状态,这时钻进冲洗液依次经过钻具中心的套体、心体、钻头,实现钻探过程中护孔、排渣、冷却和润滑的目的。当钻进停止后进行高压高压扰动注浆时,由于钻进阻力消失,受钻具内部压力的作用,钻具的套体被向后轴向推展为图7b 的状态,这时心体和套体之间的通路关闭,同时注浆头打开,将冲洗液更换为水泥浆,浆液从注浆头喷出,实现射流扰动注浆的目的。

图7 钻注一体化钻具钻进、注浆状态Fig.7 Drilling and grouting state of the integrated equipment

注浆压力采用20 MPa,注浆材料为质量比1∶1的单液水泥浆,水泥采用P.O42.5R 的普通硅酸盐水泥(符合GB175-2007《通用硅酸盐水泥》要求),钻具的注浆头选用直径2.5 mm 的YG8 硬质合金指数收敛型注浆头1~2 个(图8)。在高压扰动注浆时,根据以往经验和现场试验,确定钻具后退速度为0.2 m/min,旋转速度为20 r/min。每个钻孔进行2 次高压扰动注浆。

图8 注浆头结构及参数Fig.8 Structure and parameters of the grouting nozzle

2.3.3 钻孔控压保浆技术及配套设备

在从井下巷道向另一端巷道松散砂体内进行射流扰动注浆时,属于近水平射流扰动注浆,如果对孔口不采取保浆措施,钻孔内注浆形成的扰动后流态混合材料易由于孔口跑浆、漏浆,无法保证固结体形成效果;如果对孔口完全封闭,则会造成孔内高压,同样影响射流注浆效果。为了在注浆过程中对钻孔进行控压和保浆,在孔口安装控压保浆装置,注浆过程中如果孔口跑浆,首先旋紧压盘,轴向压缩橡胶材料做成的“V”形组合阻尼体,使其产生径向变形膨胀,对保浆装置与钻杆间的间隙进行封堵,然后缓慢打开注浆口阀门,在较低压力下(不大于0.5 MPa)将多余浆液排出(图9)。

图9 孔口控压保浆装置Fig.9 Schematic of orifice pressure control and slurry retention device

2.4 高压扰动注浆效果检验

1) 检验孔取心

针对1 号封堵体在不同高度设计了3 个检验孔[21],分别为1 号-J-1、1 号-J-2 和1 号-J-3 钻孔,每个钻孔孔深约46 m,止水套管11 m,3 个检验孔在3 号联络巷范围内(39~45 m)1 号封堵体的取心完整(图10),水泥含量高,说明1 号封堵体固结效果较好,能够实现对3 号联络巷内松散砂体的有效固结。

图10 1 号封堵体3 个检验孔岩心Fig.10 Three test borehole cores of No.1 blocking body

2) 压水试验

对1 号封堵体的3 个检验孔取心后进行压水实验,压力取突水溃砂点所承受顶板直罗组下段含水层水压的1.5 倍(1.8 MPa),各检验孔在压水持续30 min 后无明显水量消耗,认为1 号封堵体质量良好。

2 号封堵体在建造完毕后也施工相应的检验孔进行取心和压水试验,2 号封堵体岩心完整且压水试验无漏水现象,说明2 号封堵体质量良好,达到对2 煤回风巷突水溃砂的治理目的。

2.5 突水溃砂点的处理

由于直罗组下段含水层水压约为1.2 MPa,为了避免2 煤回风巷掘进过程中再次发生突水溃砂,通过2 号封堵体向突水溃砂点施工2 个疏水泄压孔,计划等涌水量小于10 m3/h,且水压小于0.3 MPa 时,再对突水溃砂点进行下一步治理。

3 结 论

a.采用井下高压扰动注浆技术对掘进巷道突水溃砂进行治理,包括构筑挡水墙、建造封堵体和效果检验等步骤,其工程量小,治理时间短,安全性和可靠性较高。

b.对挡水墙的尺寸和结构进行了设计,其构筑后可以有效控制水砂淹没范围,经过对挡水墙的抗压和抗剪强度、围岩抗剪强度进行核算,挡水墙能够至少抵抗1.64 MPa 水压,满足要求。

c.采用钻注一体化钻具对松散砂体进行注浆固结,有效解决了松散砂体中钻孔易塌孔影响后续注浆的难题,利用孔口控压保浆装置避免了对松散砂体高压注浆时跑浆和漏浆等问题。

d.巷道内松散砂体建造的封堵体采用取心和压水试验进行检验质量,所取岩心完整,且封堵体能够承受1.8 MPa 的压力,为巷道的后续掘进创造条件。