BDO 有机废液焚烧装置设计与工业应用

周婷婷

(南京博纳能源环保科技有限公司 江苏南京 210044)

0 引言

1,4-丁二醇(BDO)是1 种十分重要的基础有机化工原料,应用广泛[1]。BDO 生产工艺种类较多,但都面临着生产过程产生的高浓度废水处理问题。BDO 废水是pH、COD 波动大,难降解、毒性大的物质,处理难度很高[2]。本文介绍的BDO 有机废液焚烧装置用于处理电石制乙炔法生产BDO 的副产物废液。处理该类废液在国内市场上有多种方案:对于含熔融盐的烟气,有直接通入水中产生盐溶液;有使用绝热炉膛,以牺牲耐火砖来实现废液焚烧分解。这些方案会产生二次污染的盐溶液,或者是后续的烟气余热吸收环节遭到堵塞,运行周期变短[3]。针对以上问题,非绝热炉膛有一定的优越性:可以加长冷却炉膛的长度,在烟气进入对流换热面之前,将烟气中的烟冷却成固态;在炉膛高温区域,采用特殊结构的浇筑料使烟气中熔融盐能附着炉膛壁面形成保护层。

1 工程概况

本项目是某公司新建BDO 项目,采用电石制乙炔法生产BDO 产品,该生产方法产生的副产物为有机混合废液,物性参数见表1。

表1 废液物性参数表

为顺利投产,项目必须配套环保处理废液设备,要求提供成套焚烧设备,回收废液的热量自产蒸汽并入厂内中压蒸汽管网,同时避免二次污染,按照《锅炉大气污染物排放标准》(GB/T 13271—2001)实行排放,处理装置排放尾气氮氧化物≤50 mg/Nm3,烟尘排放浓度<10 mg/Nm3。

该废液含盐量高,1.6 t/h 废液的焚烧产物中含83.68 kg/h的Na2CO3。该盐熔点低,约850 ℃,在炉膛中呈液态,进入余热回收系统降温后形成积灰极易堵塞设备。在该盐呈熔融状态时,会分解产生Na2O,存在大量的游离Na 离子,腐蚀金属和浇注料[4]。即使选择高含量Al2O3和低孔隙率的耐火材料,也会在一段时间之后粉化失效。装置的设计必须考虑安全长效焚烧运行和余热回收、避免换热器的堵塞问题、有可靠的排灰装置以及低氮排放措施等。

2 废液焚烧装置系统配置

2.1 装置结构

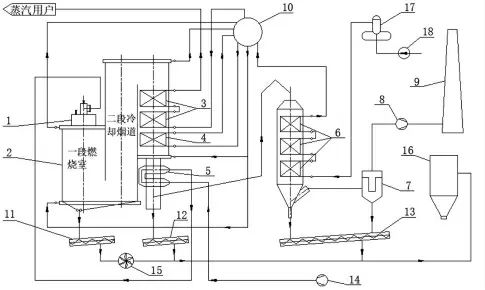

废液焚烧装置主要包括三大部分:第一部分是废液燃烧后的烟气流程系统,主要包含燃烧室、冷却室、烟气冷却换热段、除尘器、烟囱等;第二部分是余热回收的汽水流程系统,包含水冷壁、汽包、过热器、蒸发器、省煤器等[5];第三部分是排灰系统,包含烟气流程各段的排灰点配置的各个输灰机及灰库等。装置结构如图1。

图1 装置结构图

2.2 装置原理

废液焚烧装置系统运行原理为:废液通过燃烧器进入焚烧炉燃烧,燃烧反应在一段燃烧室完成,烟气在二段冷却烟道冷却。烟气通过由水冷壁组成的一段燃烧室和二段冷却烟道,再依次经过过热器、蒸发器、空气预热器、省煤器,在各换热器内换热结束后进入除尘器,再经引风机送入烟囱排向大气。

给水通过给水泵进入除氧器,除氧水经过省煤器后进入汽包,汽包下部的水进入蒸发器和水冷壁蒸发后变成饱和蒸汽进入汽包上部,汽包内的饱和蒸汽进入过热器变成过热蒸汽输送给蒸汽用户。余热锅炉系统将产生2.1 MPaG 的235 ℃的过热蒸汽,将送入现场中压蒸汽联箱,产生的蒸汽可送至界区外供用户使用。

废液燃烧产生的部分腐蚀性液态盐通过炉膛底部的出渣口进入水冷螺旋输灰机,经过二段冷却烟道的冷却,液态盐被冷却为固态,部分落入炉膛底部,部分随烟气带入后端受热面,盐的固态干灰在后端过热器、蒸发器、空气预热器、省煤器沉积,通过安装吹灰器定期吹灰,灰落入设备下端收集口进入螺旋输送机送入灰仓;水冷螺旋输灰机内的液态盐被冷却成固态块状,固态块状盐进入破碎机破碎成粉状后输送进灰仓;烟气排入大气前进入除尘器进行除尘,除尘器脱除的灰通过螺旋输送机进入灰仓。

采用低氮燃烧技术,如空气分级、选择低氮燃烧器等,同时配合选择性非催化还原(SNCR)脱硝工艺,在一段燃烧室出口及二段冷却烟道的入口(设计温度为850 ℃~1050 ℃)处设置SNCR 喷氨点。

3 核心装置设计及特点

3.1 焚烧炉炉体设计

该装置选择了倒“N”型炉膛,该焚烧炉分为三段:第一段为烟气流程向下的炉膛,燃烧器倒置安装在顶部,火焰向下喷烧,炉膛的尺寸满足燃烧强度和燃烧停留时间;第二段为焚烧后烟气的冷却室,主要为了将烟气温度降低至焚烧产物钠盐的熔点之下;第三段为转向室、过热器、省煤器,主要用于烟气的余热回收。其中炉膛、冷却室、转向室为水冷膜式壁结构,燃烧器布置于炉膛顶部。

燃烧室和冷却室的一部分覆盖有耐火浇注料,设计温度为1 650 ℃。为避免熔融的钠盐腐蚀燃烧室的水冷壁,在燃烧室设计了含Al2O3成分达到80%以上的刚玉浇注料。刚玉浇注料作为水冷壁的保护膜,厚度较薄,不做隔热功能,并且浇注料的销钉裸露,达到良好的传热效果。在燃烧过程中,熔融的钠盐在水冷壁相对较低的温度(设计温度222 ℃)时会凝结成有一定厚度钠盐盐壁作为水冷壁的保护层,这样完全避免了熔融钠盐对水冷壁金属及浇注料的腐蚀,延长设备使用寿命和改善运行状况。

为了在系统进料工况波动时保证热平衡,天然气作为系统的辅助燃料。为了降低天然气消耗量,一次助燃空气、二次助燃空气经预热器预热,预热温度在300 ℃左右送至燃烧器。

3.2 燃烧器设计

燃烧器使用天然气作为助燃伴烧燃料,在废液设计流量时,天然气伴烧量仅30 Nm3/h;在废液停止供应时,维持锅炉最低负荷,天然气的最大消耗量为300 Nm3/h。

为降低氮氧化物的排放量,燃烧系统采用了分级配风,一次助燃空气从燃烧器进入燃烧室,二次助燃空气从燃烧室本体进入。

燃烧器采用群管式,降低每个火孔燃烧负荷,细股燃气射流自吸空气,加强预混效果,增加温度分布均匀度,消除局部高温区域;喷枪设置在火焰中心,高温低氧氛围有效地使废液中的有机成分快速发生分解反应,有效抑制燃料型氮氧化物的生成。

为了达到更细的雾化颗粒,减少废液颗粒燃烧分解的时间和降低废液颗粒燃烧的火焰温度,燃烧设备的设计配置了超声波的废液雾化喷枪。燃烧器设备采用双层配风口,内层采用旋流装置,外层采用直流配风,废液喷枪布置在燃烧器中心。燃烧器采用分级配风,火焰区域产生还原性气氛,抑制氮氧化物生成;燃烧器内层配风采用旋流式,加强燃料与空气的预混,增加温度分布均匀度,消除局部高温区域;旋流配风产生的涡流状混合气体在焚烧炉中心部分形成低压,使部分烟气被抽回,降低燃烧中心的含氧量,有效抑制氮氧化物的生成。

3.3 除灰系统

一段燃烧室底部设凝渣管束和液态盐排渣口,从一段燃烧室和二段冷却烟道排出的液态盐在水冷式螺旋输灰机的热交换器中冷却成固态,并通过破碎机破碎成粉状后输送至灰库。

为了降低烟气中残存的盐在余热锅炉换热面堆积从而引起的堵塞,第二段冷却室出口的烟气设计温度为500 ℃,低于钠盐的融点(约850 ℃),烟气中的盐将呈固体析出成飞灰而不会结焦于管束上,并且过热器采用板式过热器易清理,可以由锅炉内的清灰装置清出系统。在各余热回收的装置如过热器、蒸发器、空气预热器排出的固态盐将在系统的第一螺旋输灰机汇集。省煤器通过清灰装置排出的固态盐将在系统的第二螺旋输灰机汇集。各螺旋输灰机在末端设置了固态排渣口输送至灰库。

为避免钠盐粉尘污染对流受热面,保证换热效率,在过热器区、蒸发器区、省煤器区、空气预热器区清灰装置均设置为蒸汽吹灰器。吹灰蒸汽为锅炉自用蒸汽,由过热器出口联箱接出。

用除尘器截获烟气中残留的飞灰盐并设置排灰点,最后输送至灰库。

4 结论

(1)传统的废液焚烧炉膛使用绝热炉膛,设备结构简单,操作控制相对简单。但耐火砖使用寿命短,定期停炉更换,维护费用高,使用周期短[6]。BDO 有机废液焚烧装置采用非绝热炉膛,采用水冷壁加薄层浇注料焚烧炉形式,利用浇注料表面低温来形成盐壁保护层,避免了传统的绝热炉膛耐火砖腐蚀,但存在需定期停机维护的问题,整套设备使用寿命长,运行稳定。

(2)废液有机物含量高,火焰中心分解温度高,采用低氮燃烧技术配合SNCR 技术,达到洁净排放标准,高于国家规范要求。

(3)相比于市场上传统的将炉膛中熔融的液态盐放流入水中溶解成盐液[2],该装置节省了盐液蒸发浓缩的水处理设备,节省了投资和运营成本。该装置使用水冷螺旋输送机和破碎机联合生产了固态粉末Na2CO3,可作为产品外销。

(4)该装置在最大废液量工况下伴烧30 Nm3/h 天然气,最高效率地回收余热,装置可以产生8 t/h 的中压过热蒸汽。

BDO 有机废液焚烧装置不仅为企业解决了生产过程中的环保排放问题,还为企业创造了循环经济效益,有积极的社会效应。