复合材料液体成型技术在飞机上的应用及发展

郭俊刚 张新娟 田亦瑶 闫 超 蒋建军 李玉军

(1 中航西安飞机工业集团股份有限公司,西安 710089)

(2 西北工业大学机电学院,西安 710072)

0 引言

燃油价格的攀升与飞行航程的增大对飞机结构的先进性和可靠性提出了更加严苛的要求。复合材料凭借其高比强度、比模量以及良好的抗疲劳性,已经成为实现飞机轻量化的主要手段之一,也成为了航空制造领域竞相研究的方向之一[1]。从20世纪70年代起,先进复合材料在航空航天领域的应用逐渐从结构简单的次承力构件发展到复杂的主承力构件,并越来越广泛地被应用在各种飞行器的制造上[2-7]。截止目前,国际先进民机的复合材料用量已经突破50%,燃油效率提高超过20%,质量减轻达20%~30%,维护成本下降30%[3],复合材料的运用逐渐成为提升新一代大型飞机核心性能的关键技术之一,其用量也成为衡量飞机先进性的重要标志[8]。

复合材料用量随着飞机性能要求的提高而提升,然而,复合材料的高额成本制约了其应用和推广。据统计,70%的航空复合材料构件成本来源于制造,降低制造成本是突破复合材料发展瓶颈的关键。以液体成型技术为代表的非热压罐制造技术凭借其诸多优势已成为国内外研究的主要方向并被航空航天领域广泛应用。

复合材料液体成型技术是指将液态树脂注入铺放有纤维增强材料预成型体的闭合模腔中,液态树脂流动浸润模腔中的纤维预成型体,并且排除模腔内的气体,在预设的温度程序下完成复合材料产品成型的制备工艺。近年来,以树脂传递模塑成型(RTM)、树脂膜熔渗(RFI)和真空辅助树脂灌注(VARI)技术为代表的低成本液体成型技术成为了航空复合材料制造领域研究与发展的重点。

1 国外飞机复合材料液体成型技术发展现状

国外飞机复合材料液体成型技术发展起步较早,发展较快,自20世纪70年代起,美国和欧洲实施了AST、ACEE、ACT、CAI、FUBUCOMP、ALCAS 及EDAVCOS 等发展计划,目的是从设计理念与方法、制备工艺与手段等多维度创新,提高飞机结构效率和降低制造成本,其中低成本液体成型技术受到了高度关注。自20世纪90年代以来,伴随在航空领域的深入研究,液体成型技术逐渐体系化。本文从三个维度分析了国外液体成型技术在航空领域的应用现状。

1.1 液体成型技术在复杂结构件上的应用

相对于热压罐成型工艺,液体成型技术在制造局部厚度大、结构复杂的结构件方面优势显著。例如四代战机美国的F-22 和F-35 等已大量应用了RTM 技术制造复合材料零件,F-22 共有400 多个复合材制件用RTM 技术制造,包括机身隔框、油箱框架、弹舱门帽形加强件、尾翼梁和肋以及机翼中介梁、后梁等,约占复合材料整体用量的1/4,最典型的构件是长约4.5m 的机翼正弦波形梁。F-35 中也大量应用了RTM 整体成型技术,如复合材料垂尾,大大减少垂尾的零件数,总成本降低60%以上。

如图1所示,波音采用RTM 技术整体化制造了AH-64D“长弓阿帕奇”武装直升机的中机身结构、地板梁、接头等结构复杂制件。实现减重约28%,制造时常缩短42%,缩减工设计成本约41%[9]。

图1 RTM成型AH-64D直升机Fig.1 Structure of AH-64D by RTM process

图2为国外某机型的箱式结构和三耳片结构的主起落架下拉杆、支架、扭接连杆,上述结构均采用RTM 技术制造。相对于金属制件,起落架下拉杆实现减重20%的同时成本减少了15%、抗冲击性能提升。支架和扭接连杆的纤维体积分数分别可达55%、60%,实现减重40%、30%[10]。

图2 RTM成型飞机主起落架Fig.2 Aircraft main landing gear by RTM process

为改善结构损伤容限、降低制造成本,美国航空航天局(NASA)推行了“先进复合材料技术研究计划”,目的在于推进新型航空复合材料结构的研发,探究其设计、制造方案。该计划以高速运输机机身和机翼为攻关对象,将先进缝合技术和RFI技术结合的方案成功运用于复杂结构半翼展机翼壁板的研制,该翼盒由蒙皮、梁、肋、长桁等缝合组成,长度为达12.7 m。地面试验证实其符合设计载荷要求[6]。

1.2 液体成型技术在大尺寸结构件上的应用

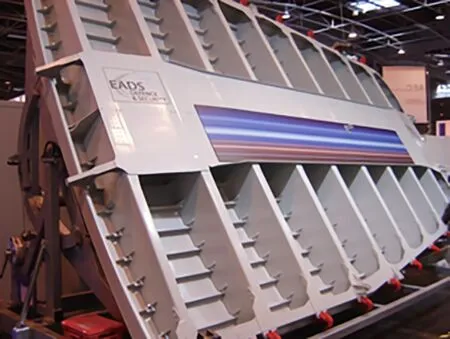

目前问世的最大的复合材料制件是2007年欧洲防务公司使用VARI 工艺研制的空客A400M 大型运输机的上货舱门(图3,长7 m,宽4 m),由舱门加筋外壁板、高约203 cm 的侧壁板、九个横向梁和加筋壁板组成。外壁板尺寸最大,其内侧带16根纵向加强筋。内壁板呈窄长形,处于舱门内侧的中间位置,起局部提高舱门刚度的作用。VARI 整体成型工艺至少减少了用以长桁与蒙皮间连接的约3 000 个金属铆钉,体现出减重效益和经济性[11]。

图3 A400M复合材料上货舱门Fig.3 Composite material upper cargo door of A400M

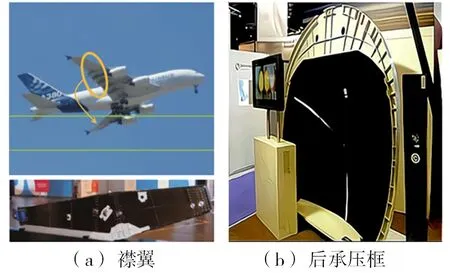

作为目前全球最大的RFI 整体成型制件,空客A380是成功运用液体成型技术制造大尺寸制件的另一典型案例(图4),其中包含复合材料机身后压力框、中央翼盒的5 个工字梁、副翼翼梁、襟翼。另外,机身后压力框穹形制件长约6.9 m、宽6.6 m、高1.5 m,内涵15 个泡沫加筋,整体框架纤维体积分数达到65%,孔隙率<0.2%[12]。

图4 空客A380组件Fig.4 Airbus A380 components

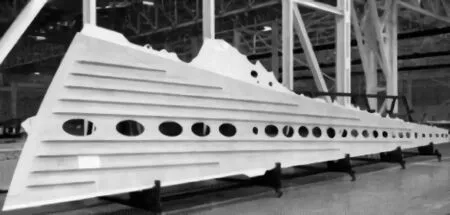

B787飞机尾翼、副翼、襟翼、扰流板、后承压球面框等构件采用了可控压力树脂渗透成型技术制造(图5),其材料基体为HexFlow RTM6 树脂,增强织物为Hexforce 机织12K 碳纤维缎纹织物,几乎达到了预浸料/热压罐技术成型复合材料制件的性能。道格拉斯公司利用RTM 技术和缝合增强体技术制造了带有加筋结构的机翼和机身蒙皮,据测算,相对于热压罐方法,RTM 成型将工艺周期降低了约50%,同时制件获得了良好的抗冲击性[13]。

图5 B787外副翼加筋壁板Fig.5 Outer aileron stiffened wall panel of B787

1.3 液体成型工艺在关键承力结构中的应用

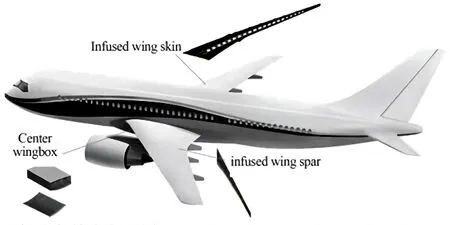

2019年10月,吉凯恩宇航公司(GKN Aerospace)展示了采用RTM 技术制造机翼蒙皮、翼梁、翼肋等部件的验证试验件。洛克希德.马丁公司通过与IPT公司(Innovative Pressure Technologies)的合作成功研制出借助VARI 工艺成型的P-3 飞机下翼面整流壁板,该公司还致力于开展VARI技术在C-5、C-130等大型飞机上运用的验证。

图6为庞巴迪C 系列飞机外翼盒段的壁板和梁部分,该制件采用了热压罐辅助VARI液体成型技术制造,贴近工装的一侧放置有均压板,在完成树脂注射工序后利用热压罐施加压力,进一步减少制件孔隙率,提升综合性能[10]。

图6 热压罐辅助液体成型外翼盒段Fig 6 Outer wing box section by LCM and autoclave process

俄罗斯MS-21 是世界首件采用非热压罐成型工艺制造复合材料主承力结构的干线飞机,该机型中采用ADFP 干纤维自动铺放预成型体技术(Automatic Dry Fiber Placement),获得了较高的纤维体积分数,其单通道客机机翼盒(图7)集成了带加强筋的蒙皮、复杂弯曲轮廓以及4 个不同形状的长桁,大尺寸达20 m×4 m,实现减重10%,成本降低30%,能源损耗降低50%,工时减少30%。

图7 俄罗斯MS 21单通道客机机翼Fig.7 Single-aisle airliner wing of Russian MS 21

复合材料技术难点在过去的半个世纪中得到了较好地攻克,目前可在飞机结构实现大量使用。多年的技术探索和积累为复合材料制件作为飞机主承力结构的运用提供了强大助力。可以认为,世界航空技术发达国家已经具备大量应用复合材料飞机构件的技术基础和条件。。

2 国内飞机复合材料液体成型技术应用现状

国内航空复合材料的研究和发展始于20世纪70年代,自1983年强5飞机使用复合材料以来,国内飞机复合材料应用经历了从天线罩、口盖等非承力构件到垂尾、方向舵、副翼等次承力构件上的发展历程,并在C919 的中央翼盒上开展了主承力结构件的应用尝试。随着制造技术的逐渐成熟,制造成本居高不下逐渐成为了复合材料工程化应用进一步扩大的瓶颈,相应的,以液体成型为代表的低成本制造技术的研究及应用随之逐渐增多。

中航复材采用VARI 技术成功制造了尺寸达5.5 m 的夹芯结构的壁板试验件,并在传统VARI 技术的基础上开创了高纤维体积分数真空转移成型技术,利用该技术制造出了纤维体积分数大于56%的加筋壁板,成功用于飞机舱门下壁板[14]。在此基础上开发了VARI 技术专用的BA9911、BA9912 和BA9914 树脂体系,在多项航空典型结构部件中得到了成功运用,其纤维体积分数可达58%以上[15]。此外还针对民机襟翼结构开展了干态纤维增强预成型体渗透行为研究、液体成型专用树脂体系开发、树脂流动控制及成型工艺等研发工作,成功制造出民机襟翼制件(图8)[16]。图8是利用高纤维体积分数真空转移成型技术制造的民机襟翼。

图8 真空转移成型技术制造的民机襟翼Fig.8 Civil aircraft flaps manufactured by HFVI technology

航空工业复材中心针对工型加筋壁板、多肋泡沫夹心/缝合整体壁板结构开展了液体成型技术研究与应用探索,开发出了适用大型整体结构RTM 的高效树脂流动控制技术、高加筋壁板RFI树脂流动控制技术,利用该技术研制出高度达到220 mm 的加筋壁板。此外还开发了几乎覆盖全温域航空复合材料要求的RTM、RFI 和VARI 全系列树脂体系,涵盖了环氧、双马、聚酰亚胺等树脂种类。其中,3228、BA9912中温液态成型环氧树脂、5284RTM 高温液态成型环氧树脂、QY8911-ⅣRTM 液态双马树脂等综合性能堪与国外先进技术相媲美[17]。

中国商飞针对工型肋、C 型肋、飞机隔框液体成型技术开展了研究,并积极探索液体成型技术在民机领域的应用。目前已成功利用VARI 技术制造了水平尾翼、整流罩、升降舵、方向舵、扰流板等结构[18-19]。为了解决阴模成型T 型加筋壁板加筋区注胶难度大、工艺稳定性差、制件表面质量不理想等问题,中国商飞借助了泡沫加筋芯与纤维铺覆导向板对加筋区尺寸进行精确控制,并结合了钢制均压板,成功制造出表面质量良好的泡沫填充T 型加筋壁板[20]。

北京航空制造工程研究所相继开展了纤维预成形体渗透特性、树脂流动控制、树脂体系研发等工作,开发出VARI 专用树脂,并成功制造了纤维体积分数达58%的帽形泡沫夹芯构件,在多个项目上开展了实验验证和装机运用[15,21]。

上海飞机制造有限公司在VARI 成型关键技术领域已有所突破,相继开展了VARI 树脂体系开发、增强材料参数研究、预成型体缝合、VARI 成型升降舵模拟及样件研制和无损检测工作[19]。此外,该单位还开展了截面工型肋结构零件RTM 工艺注射方案研究,并成功制造了表面质量良好的试验件[22]。

国内某大型民机制造商在借助液体成型技术制造工型肋、升降舵壁板、机翼口盖构件方面取得了显著进展。该单位还成功制造了国内首个液体成型3 m机身壁板,利用热隔膜工艺在激光加热自动铺丝机的辅助下制造出帽型长桁预成型体,再借助VARI工艺实现预成型体与干纤维蒙皮组合件的整体注胶与固化[23]。

航空工业沈飞利用RTM 技术制造了全尺寸复合材料异型正弦波形梁,并研究了工装结构、树脂注射压力等因素对制件质量的影响规律[24]。航空工业惠阳螺旋桨厂采用编织-RTM 技术成功制造发动机螺旋桨叶片。航空工业成飞利用RTM 一次成型技术研制出了多腔隔板框梁结构,产品表面精度达到了±0.25 mm,隔板位置精度高于±0.5 m。此外,该单位还承担了RTM 工艺A350 扰流板工作包的研制[5]。北京民用飞机技术研究中心开展了复合材料加筋壁板结构液体成型技术研究。航空工业西飞针对MA700 扰流板液体成型工艺开展了研究,系统性的研究了不同结构的树脂渗透率、泡沫结构对渗透行为的影响规律等,研制出了MA700典型结构扰流板,但最终因适航难度大、周期长等问题,最终依然采用了热压罐成型工艺方案。

虽然液体成型技术早国内航空复合材料制造领域相关研究持续进行,但液体成型技术的应用还没有真正得到大范围工业化推广的程度,且相对于预浸料热压罐成型技术的发展水平差距依然较大。具体来说,目前还局限于次承力结构的探索阶段,主承力结构制造技术与国外先进制造技术差距较大,在干态纤维自动铺放等自动化制造方面研究较少,预成形体设计和成型技术水平欠缺,且缺少相关的材料技术体系。目前依然为多品种小批量生产模式,不具备稳定批产的条件,无法发挥液体成型低成本的优势。

3 航空复合材料制造技术发展趋势

3.1 复合材料零件趋于大型化、整体化

大量的装配零件和设备、人工成本占据航空复合材料零件总体制造成本的近45%,且金属紧固件的使用不利于飞机结构的轻量化。目前广泛采用的预浸料/热压罐工艺需要大量的复杂工艺步骤才能实现复合材料零件整体的成型,技术难度较大。这也是复合材料构件成本居高不下的重要原因之一。因此,利用非热压罐技术实现整体化成型是降低复合材料制件制造成本、提高制造效率行之有效的方式。可以预见,未来飞机结构中将大规模使用液体成型技术制造的复合材料零部件。

3.2 复合材料零件制造趋于自动化

自动化制造技术仍是复合材料领域未来的重要开拓方向,自动铺放技术为复合材料零件机械化、自动化生产助力良多,其制件成型精度、质量和合格率均比较理想,生产效率较手工铺放提高数十倍。为进一步提升复合材料制造的自动化水平,各大主机厂及科研院所陆续采购了自动铺带机、热隔膜成型机等自动化设备,并积极开展相关工艺技术研究,例如,西安飞机工业股份有限公司针对阳模成型冒形长桁的自动铺丝工艺开展了研究,提升生产效率的同时提高了结构可靠性。

3.3 复合材料制造低成本化

复合材料的高制造成本目前是限制其进一步应用与发展的主要因素之一,许多国家陆续制定和实施低成本复合材料计划,推动复合材料低成本化成为核心研究问题。原材料、设计制造、使用维护构成了航空复合材料成本,以液体成型为代表的复合材料低成本技术可从降低制造成本角度助力于航空复合材料整体成本的下降。

4 液体成型技术的发展趋势

4.1 结构应用从次承力到主承力

受限于技术和设备先进性,国内的复合材料液体成型技术在航空领域的应用尚处于初步阶段,产品也多集中在次承力结构中。随着液体成型技术纤维体积分数提升等关键性技术的逐渐突破,液体成型技术在主承力航空复合材料部件中的应用也将成为必然趋势。

4.2 从手工铺贴到干态纤维自动铺带

在液体成型技术中,以干纤维自动铺放,干纤维自动铺缝为代表的自动化预成型、注胶模拟仿真分析等先进自动化辅助技术的运用也成为一个明显趋势,这一趋势将显著提升复合材料成型的设计性、可控性和制品质量[25]。

4.3 原材料的专用化

为了更好的满足液体成型技术树脂原料所需的“一长”、“一快”、“两高”、“四低”的要求[26]。开发区别于热压罐成型工艺的专用树脂体系是适应和推动液体成型技术在航空领域运用的必然趋势。例如波音公司开发的SI-ZG-5A 树脂、SP 公司开发的VARTM 专用系列环氧树脂PRIME 20、航天特种材料及工艺技术研究所研发的6818环氧树脂等均在液体成型航空复合材料制件中有了成功的实践[27]。

4.4 液体成型派生新技术

为了进一步降低成本,扩大适用范围,新型的液体成型技术也不断涌现[28],例如N.Bernet 等人利用柔性模膨胀的柔性辅助RTM 技术成功制造了空心结构[29]。美国陆军研究实验室与高校合作开发了共注射树脂传递模塑(CIRTM)技术,在提升产品结构完整性和性能的同时可实现多层结构的一次性成型,大大提升了生产效率[30]。AMIRKHOSRAVI 等[31]开发了磁力强化的VA-RTM 技术(真空辅助树脂传递模塑),通过设置在在真空袋上下两侧的磁体和磁性下膜的磁力压缩作用使得制件中的孔隙率由传统VA-RTM的6%降至1%左右,提升了制件力学性能。

5 结语

随着复合材料制造技术突破,航空复合材料的发展潜力市场前景被持续看好,但高额的制造成本成为其发展的一大制约因素。随着纤维体积分数等关键技术的不断突破以及设计制造一体化水平的提升,液体成型技术低成本的优势将逐步凸显,在复杂结构、大型构件、主承力结构中的应用将逐步推广,未来,航空复合材料制造领域的液体成型技术发展呈现出以下趋势。首先,自动化技术的进步将逐步渗透至液体成型技术的各个环节中,典型的应用案例包括翻转、组合、脱模、转送等自动化生产线,以及机械臂式自动铺丝、铺带技术在干纤维预制体制备过程中的应用。其次,模拟仿真技术有望成为突破液体成型技术瓶颈的有效助力,缺陷形成机理模拟及控制、固化过程仿真、变形仿真及控制、压力传递仿真分析等技术未来将广泛应用在液体成型技术精确控制中,用以解决复合材料固化过程热、力、化学、物理多场耦合的复杂性问题。再者,液体成型的低成本优势将伴随着智能化生产线建设更加突出,智能化技术可实现对物理化学参数、功能指标的在线捕获和跟踪监控。对指标偏差进行集成分析并实时在线反馈。在此基础上,系统根据后台反馈的指标进行实时精准执行。典型的运用案例包括,在干纤维自动铺丝/铺带设备运行的同时,智能生产系统对铺丝搭接量和间隙进行激光自动测量,并对铺贴缺陷进行自动修复等。总而言之,随着液体成型技术本身的不断成熟以及相关设备、技术的突破和进步,液体成型技术低成本、结构优越性等优势将逐步突显,其在航空复合材料制造领域的应用范围不断拓展,必将带动新一轮的复合材料产业升级发展。