全站仪在数字化造船中的应用

杨敬东,黄云涛,赵 登,岳新霖

(重庆交通大学 航运与船舶工程学院,重庆 400074)

0 引言

全站仪是集光、电、机为一体的测量仪器,可测量目标尺度、水平角度、高差等关键信息,从而提供详尽的测绘数据,为船舶建造精度的评估提供良好的数据支持。目前,全站仪已广泛应用于船舶胎架验收、分段建造及总段定位。基于全站仪测绘数据和船体三维模型的精度测量软件现已应用于船舶建造过程,为实现数字化造船提供了坚实基础。本文对全站仪的原理进行介绍,并对全站仪在数字化造船应用中的关键技术进行分析。

1 全站仪的常规应用

1.1 原理

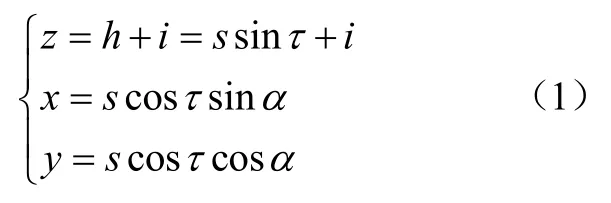

全站仪坐标测量可测定目标点的三维坐标,实际上,直接观测值仍然是水平角、垂直角和斜距。如图1所示,通过直接观测值,计算测站点与目标点之间的坐标增量和高差,加到测站点已知坐标和已知高程上,最后显示目标点三维坐标,计算坐标增量时以当前水平角为方位角,全站仪坐标测量主要用于碎部点的数据采集。目标点的三维坐标计算公式为

图1 全站仪坐标测量

式中:x、y、z为目标点的三维坐标;h为目标点高程;i为仪器高;τ为测站点与目标点的垂直夹角;α为测站点与目标点的水平夹角;s为斜程距。

1.2 胎架水平度确定

根据要求,船体分段建造过程中,有时需要在水平高度一致的胎架上进行钢板拼接、构件制造等工序,保持胎架高度符合要求是保证船舶建造精度的基础。胎架大小也应符合实际生产需求;若胎架过大,则容易挤占施工场地,影响船台周期;若胎架过小,则无法承担对分段的支撑职能,影响建造质量。因此,保证胎架的尺度和水平度是建造质量的重要保障。

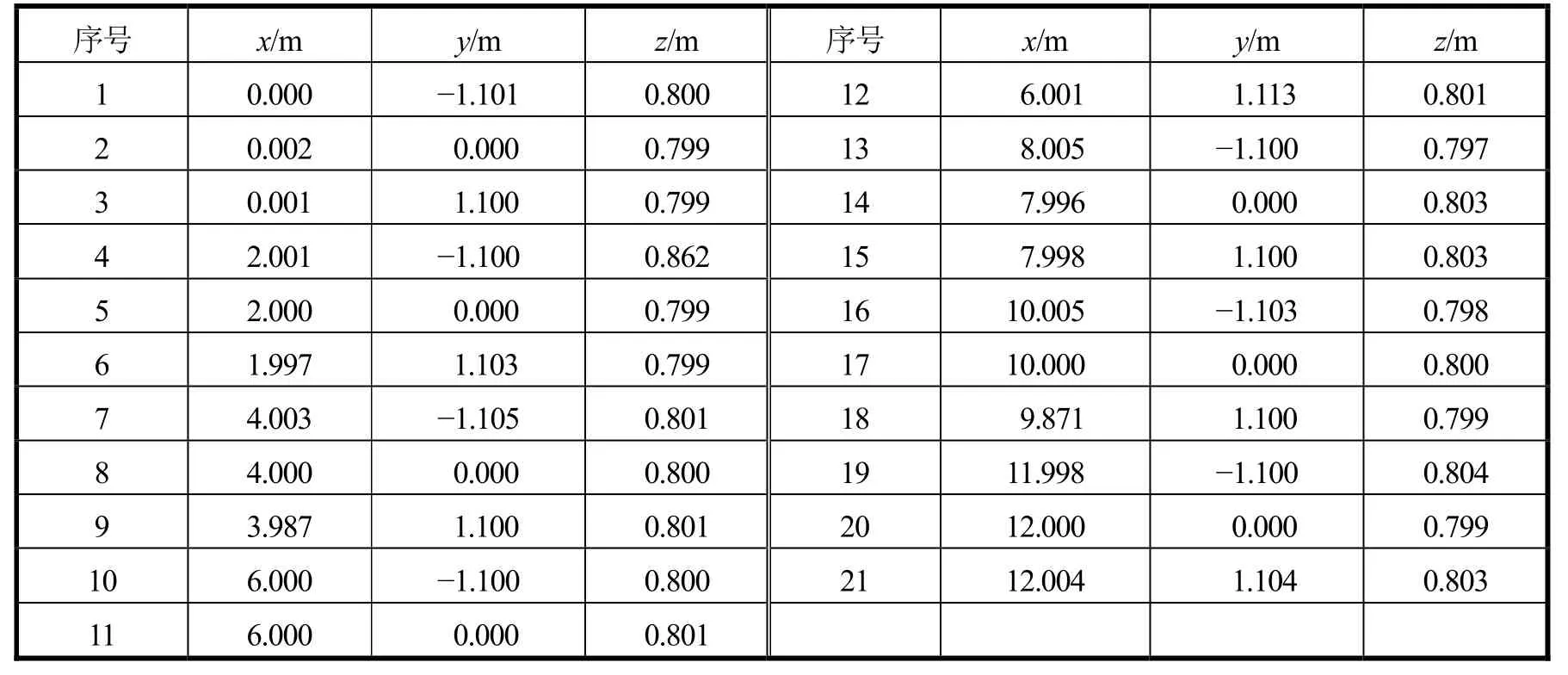

某船舷侧分段胎架见图2,胎架为矩形,共设有21个支撑点,坐标系设置见图2,测量结果见表1。

图2 分段胎架设计图

表1 分段胎架测量结果

由表1可知:4号点的z坐标存在较大误差,9号点与18号点的x坐标存在较大误差,12号点的y坐标存在较大误差,需要矫正合格后才能在胎架上进行分段建造。

1.3 分段建造精度测量

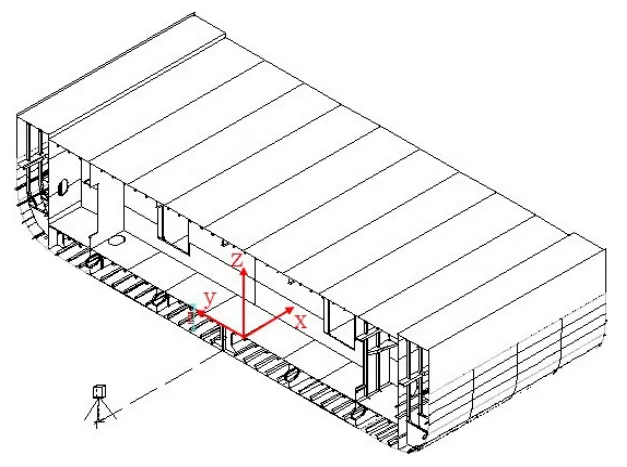

船舶分段是指由船舶的各个部件和零件等组成的局部架构。在建造过程中,需要对分段的主尺度、水平度、部件安装位置等信息进行精确测量。利用全站仪可高效、准确地完成测量工作。某船舶基准分段的测量示意图见图3,以中纵桁与底板的上缘交点为坐标原点,以分段左舷方向为y轴正方向,以仪器朝向为x轴正方向,以竖直向上为z轴正方向建立空间坐标系,分段左半部分的测量结果见表2。

图3 某船舶基准分段的测量示意图

表2 某船舶基准分段左半部分测量结果

由表2可知:左侧距中线6 m纵壁在双层底部位整体下沉,该处底板需进行校平;左侧外板和内舷板宽度均小于理论宽度,但左侧舭肘板、内底板处的内舷板宽度正常,由此推断左侧分段安装位置有误,应在甲板处进行修正,以满足设计要求。

1.4 线型检验与共面测量

艏艉部分线型较为复杂且对船舶性能的影响极大。在线型检验的过程中,将全站仪测量得到的坐标数据导入计算机软件,展示为图形或表格的形式,并与设计线型进行直观对比。

全站仪还可用于检验构件是否共面。某船艏部中纵龙骨见图 4,选取上甲板前端中点、上甲板后端中点、主甲板前端中点和主甲板后端中点作为特征点,使用全站仪测量4个特征点的坐标,将测量结果代入公式,求出中纵剖面的平面方程。接下来,对目标测点进行测量,将坐标信息代入平面方程中,检验是否共面。

图4 某船艏部中纵龙骨结构示意图

2 全站仪在数字化造船中的应用

数字化造船以知识融合为基础,以数字化建模仿真为特征,将信息技术、数字化制造技术、先进造船技术和现代造船模式综合应用于船舶产品的设计、制造、测试与试验、管理和维护等全生命周期的各个阶段。数字化船舶主要包括船舶设计数字化、船舶建造数字化、控制管理数字化等3个方面。将高精度全站仪和精度管理软件相结合的数字化精度管理是船舶建造数字化关键技术之一,推行数字化精度管理,可有效提高船体建造精度,减少返工,有利于推进数字化造船的发展。

2.1 全站仪数字化精度管理关键技术

2.1.1 三维精度控制点的选取

船舶分段、总段和搭载的外形精度是数字化精度管理的重要方面,由于分段、总段和搭载强结构位置的变形难于矫正,且对结构状态的影响最大,故需将强结构位置作为关键控制部位。

船舶三维精度控制点常取以下5类:

1)分段、总段建造及搭载的基准点。

2)分段、总段主尺度特征点。

3)分段、总段主要结构位置特征点。

4)分段、总段端口强结构交点。

5)分段、总段外轮廓四周边缘点。

2.1.2 分段三维精度拟合

船舶分段精度管理对造船精度控制和船舶质量把控至关重要。精度管理系统中的分段三维精度拟合是将全站仪采集的分段结构点的三维坐标与分段理论模型点的三维坐标进行对应匹配的过程。通过定义少数点的匹配关系将两者进行匹配,得到拟合状态,再在拟合状态下计算非定义点之间的偏差,进而可确定出合理的修正方案,对分段偏差提前修正。

拟合过程定义的点必然是一些关键点,这些点反映分段的主要状态、重要结构和建造基准。传统拟合方法主要包括面拟合、结构拟合和基准线拟合等,这些方法并不区分各个定义点的区别,但实际情况下个定义点的重要性有所差异,因此传统方法并不能完全满足实际分析的需求。采用“三点拟合”方法进行分段三维精度拟合更为合理,这是因为该方法对定义点的重要程度进行了区分,根据各点的重要性来决定拟合顺序。

2.1.3 总段模拟搭载分析方法

总段进坞搭载前需进行测量,将测量数据与已搭载成型的船体或其他总段数据进行模拟,预判总段搭载后的状态,掌握对接结构的偏差情况,以便对总段进行预修整。精确的测量和判断可提高预修整的准确度、节省吊机时间、提高搭载效率。

将精度管理系统的模拟技术运用到搭载过程中,对比分析2组三维坐标点中位置相同的点。以其中1组数据点为基准,对2组数据中有对接关系的点进行模拟,使2组数据组合为新的整体。以此为依据计算对接处与非对接处各点的三维偏差。

2组数据的三维模拟首要解决数据基准问题。全站仪测得的坐标为相对于全站仪测量架机位置的距离坐标,需将不同数据置于同一基准才能进行模拟。在造船工艺中,最根本、最常用的基准是船体坐标系,因此,采取将测量数据统一转换至船体坐标系作为解决方案。此外,总段的理论模型数据同样基于船体坐标系,因此,总段精度管理系统的模拟分析是通过总段拟合技术来实现的。

2.2 全站仪数字化应用实例分析

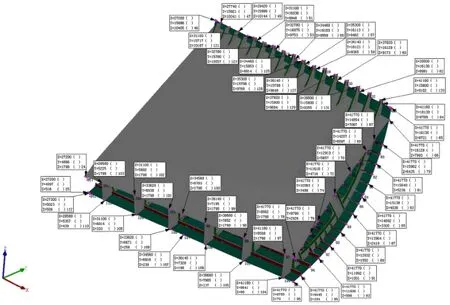

以某船货舱221分段和222分段合龙阶段的模拟搭载为例介绍全站仪在数字化造船中的应用。首先根据三维精度控制点选取原则,利用精度分析软件选取221分段上端口强结构交点、外轮廓四周边缘点、搭载基准点作为三维精度控制点,得到三维精度控制点策划图,见图5。

图5 221分段三维精度控制点策划图

在分段建造时,根据三维精度控制点策划图,利用全站仪对分段的所有精度控制点进行测量,将结果导入精度分析软件进行初始化匹配(见图 6),选取点1、61和91进行三点拟合。

图6 221分段测量数据的初始化匹配

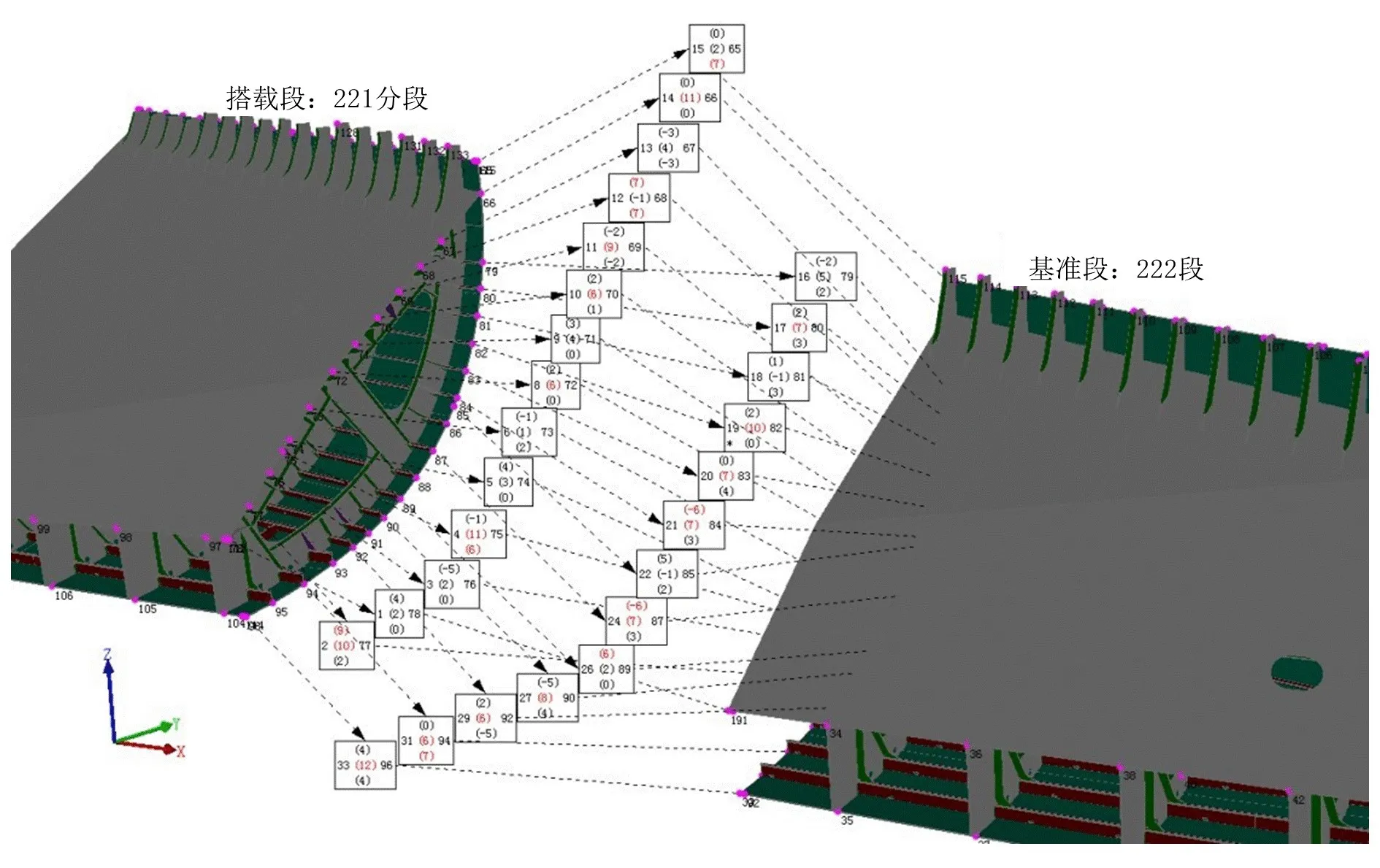

在初始化匹配后,利用移动和旋转功能对测量数据进行精密分析,分析控制点偏差的情况,并进行修正。同理,对222分段进行相同的操作。最后,根据221分段和222分段的分析结果,以221分段为搭载段,222分段为基准进行模拟搭载(见图7)。

图7 模拟搭载

如图8所示,两分段中间会自动显示合龙面偏差信息,可根据偏差情况,及时对偏差进行修正。通过模拟搭载,可有效减少复工次数,提高一次搭载成功率、制造精度和建造效率。

图8 两分段合龙面偏差情况

3 结论

在现代造船中,全站仪等高精度测量仪器取代传统测量工具被广泛应用。全站仪的高效性和准确性可很好地完成船舶建造过程中常规的检验任务,在数字化造船模式下,全站仪和计算机软件的深度结合更是彰显其优越性。本文对全站仪的原理进行介绍,并对全站仪在数字化造船应用中的关键技术进行分析,可得到以下结论:

1)全站仪与计算机软件结合的模拟搭载可大幅减少总组和搭载室的修整工作,有效缩短建造周期。

2)全站仪与计算机软件结合的模拟搭载可明显提升一次搭载成功率。