西安市某路段污水管道非开挖修复技术应用

巨拓,李森

(中国市政工程华北设计研究总院有限公司西安分公司,西安 710000)

1 引言

随着城市污水管道使用年限延长,很多城市污水管道即将进入服务周期末期,管道的各类缺陷多且复杂,污水管道排污功能已严重受阻,其跑、冒、漏现象十分普遍,各地路面塌陷的新闻报道屡见不鲜,已严重影响人们的出行和交通安全,对污水管道缺陷的养护和修复已刻不容缓[1-2]。西安市某路段污水管道使用已超过20 年,在长期运行过程中损坏严重,通过对该路段46 段污水管道CCTV 可视化检测,发现管段缺陷已严重影响管道的正常运行。考虑到传统的开挖更换管道将对地下其他类型管道、周围环境及交通造成影响,而非开挖修复技术凭借其施工周期短、环境污染小、交通影响小、综合成本低等优势[3],成为本工程最终选择的管道修复技术。在对该路段污水管道修复及更新的同时,也对道路下方及管道外周围土体存在的潜在缺陷采用了探地雷达探测,探明了空洞及土体疏松的具体位置及程度,查明了原因,有针对性地采取相应的处理措施,对于轻度风险的区域采取周期性监测,一旦后期出现问题,立即采取措施处理,确保道路安全。

2 工程概况

本次待修污水管道位于西安市中轴线上,周边商业发达,单位、小区众多,交通繁忙。该路段现状红线宽60 m,道路全长约1 780 m,现状道路横断面为27 m 中央车行道+3 m 中央分隔带+ 两侧1.5 m 分隔带+ 两侧7 m 车行道+ 两侧6.5 m 人行道。

本路段现状污水管道分为A 段和B 段,两段污水管道均为单侧敷设。其中,A 段污水管道位于道路中心线西侧,距道路中心线5.8 m,管道全长816.13 m,水流由南北向中间汇入,最终向西流入,原管道管径为D300 mm、D350 mm、D400 mm、D500 mm,管材为钢筋混凝土管,管道埋深为2.7~6 m;B 段污水管道位于道路中心线西侧,距道路中心线13.3 m,管道全长570.8 m,水流由南向北,原管道管径为D400 mm,管材为钢筋混凝土管道,管道平均埋深约3.5 m。

3 几种常用非开挖修复技术的适用条件及优缺点

3.1 原位固化法

原位固化法包括紫外光原位固化法和热水原位固化法。其中,紫外光原位固化法适用于管径150~1 800 mm,原管道为圆形、蛋形、矩形的各类材质管道,修复管材采用树脂玻璃纤维、光固性树脂等,原管道出现破裂、变形、错位、脱节、渗漏、腐蚀等结构性缺陷可使用。紫外光原位固化法的优点:管壁薄、管壁光滑、耐腐蚀、耐磨损、整体性强、使用寿命长、占地面积小、施工周期短、无须注浆、无须工作坑。缺点:对修复人员的技术和经验要求高、综合造价高、不可带水作业。

热水原位固化法适用于管径150~2 700 mm,原管道为圆形、蛋形、矩形的各类材质管道,管材采用聚酯纤维毡、热固性树脂,原管道出现破裂、变形、错位、脱节、渗漏、腐蚀等结构性缺陷可使用。其优点:耐腐蚀、耐磨损、整体性强、使用寿命长、综合造价低、施工难度低、无须注浆、无须工作坑。缺点:占地面积大、施工周期长、不可带水作业。

3.2 碎(裂)管法

碎(裂)管法适用于管径300~800 mm,原管道为圆形HDPE管、混凝土管、钢筋混凝土管、陶土管等,更新管材采用HDPE,原管道出现破裂、变形等结构性缺陷,且无法进行其他非开挖修复可使用。优点:相较于开挖法具有施工速度快、效率高、综合造价低、对周围环境及地面影响小等优点。缺点:不适用于膨胀土内更换、需注浆、需破坏和恢复现状检查井、不可带水作业,对于严重错位的原管道,更新管道也将产生严重错位。

3.3 短管内衬法

短管内衬法适用于管径≥800 mm,原管道为圆形、矩形的各类材质管道,修复管材采用HDPE 管,原管道出现破裂、变形、错位、脱节、渗漏、腐蚀等结构性缺陷可使用。优点:工艺简单、占地面积小、水阻小、耐腐蚀、耐磨损、内衬管强度高、设备简单、施工周期短、可带水作业。缺点:管道过流断面减少较多、需注浆、需工作坑。

3.4 机械制螺旋缠绕法

机械制螺旋缠绕法适用于管径200~3 000 mm,原管道为圆形、矩形的各类材质管道,修复管材采用硬聚氯乙烯PVC-U,原管道出现破裂、变形、错位、脱节、渗漏、腐蚀等结构性缺陷可使用。优点:耐腐蚀、耐酸碱、密封性能好、施工便捷、施工周期短、无须工作坑、可带水作业。缺点:管道过流断面减少较多、需注浆。

3.5 管片内衬法

管片内衬法包括管片拼装内衬法和不锈钢内衬法。其中,管片拼装内衬法适用于管径≥800 mm,原管道为圆形、矩形、马蹄形的各类材质管道,修复管材采用PVC 管,原管道出现破裂、变形、错位、脱节、渗漏、腐蚀等结构性缺陷可使用。优点:耐腐蚀、耐酸碱、密封性能好、施工便捷、施工周期短、无须工作坑、可带水作业。缺点:管道过流断面减少较多、需注浆。不锈钢内衬法适用于管径≥1 200 mm,原管道为圆形的各类材质管道,修复管材采用不锈钢,原管道出现破裂、变形、错位、脱节、渗漏、腐蚀等结构性缺陷可使用。优点:承压能力增强、施工便捷、施工周期短、无须工作坑。缺点:管道过流断面减少较多、需注浆、不可带水作业、不利于后期维护管理。

4 非开挖修复技术的选择与设计

4.1 碎(裂)管法更新设计

A 段污水管道:本段进行了管内部检测与管外部检测,其中,管内部检测采用CCTV 可视化检测,共检测24 段,并对24 段管道进行了缺陷评估,存在结构性缺陷21 段,功能性缺陷2 段,同时存在结构及功能性两种缺陷1 段。24 段中的37处缺陷分别为腐蚀(2 级)1 处,腐蚀(3 级)16 处,破裂(4 级)13处,脱节(2 级)1 处,脱节(4 级)2 处,沉积(3 级)1 处,沉积(4级)2 处,障碍(2 级)1 处。22 段结构性缺陷管道中,12 段管道:缺陷参数F>6;9 段管道:缺陷参数3<F≤6;1 段管道:缺陷参数1<F≤3;21 段管道:缺陷密度SM<0.1;1 段管道:缺陷密度0.1≤SM≤0.5;13 段管道:修复指数RI>7;9 段管道:修复指数4<RI≤7。3 段功能性缺陷管道中,2 段管道:缺陷参数G>6;1 段管道:缺陷参数1<G≤3;3 段管道:缺陷密度YM<0.1;3 段管道:养护指数MI>7。管外部检测采用多通道(270 MHz、400 MHz、100 MHz 各两个) 雷达屏蔽天线进行探测,测线全长10 120 m,本次探测的结果为空洞1 处,严重土体疏松区共40 处、一般土体疏松区59 处。通过对管道进行评估分析,并结合各修复技术的适用条件及优缺点,综合确定对A段污水管道进行原位非开挖更新,采用碎(裂)管短管置换法进行管道整体更新;并依据道路缺陷检测报告分析,对路面下土体疏松及空洞采用水泥砂浆做充填料进行注浆填充处理。

碎(裂)管短管置换技术[4]是将50 cm 长的HDPE PE100短管从检查井井口吊入井室内,通过启动置换机,控制碎管速度,使碎管头向前推进破碎原管道,同时将与碎管头连接的HDPE PE100 管道向前拉进,直至HDPE PE100 管道尾部到达井壁破碎口处,HDPE PE100 短管通过承插口方式进行续接,连接完成后,重新启动置换机,重复上述工作,实现新管置换原管的目的。探地雷达工作原理:利用高频电磁波以宽频带短脉冲形式,由地面通过天线传入地下,经地下地层或目的物反射后返回地面,被另一天线接收。根据接收到的反射波的波形、振幅强度和时间的变化等特征推测地下介质的空间位置、结构、形态和埋设深度[5]。

破(裂)管法修复污水管道前,对原管道进行封堵、导流、清淤等处理。

1)管道封堵:对施工区段上下游采用橡胶气囊进行封堵,在封堵期间派专人看管,定时检查气囊压力表及管道内水位情况,观察是否存在泄压情况并及时补压。

2)导流:为了不影响污水管道的正常使用,对施工井段进行污水导流,分别在上下游进行污水封堵,封堵完成后,将施工区段上游污水通过5 台(备用1 台)大功率污水泵导流至下游。

3)清淤:由于现状污水管道使用时间较长和塌方,管内淤积了大量的淤泥及杂物,为保证新管道置换的顺利进行,对管道及井壁采用高压水枪反复冲洗,在下游用吸污车对检查井内的污水、泥沙等进行抽吸。

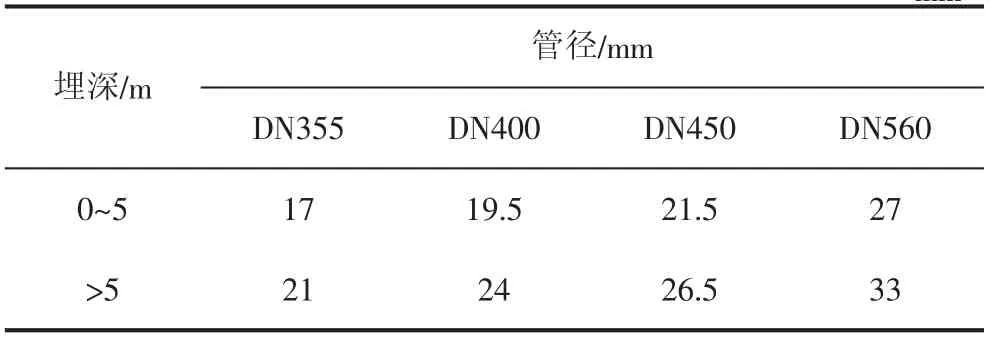

破(裂)管法更新后的污水管道管径为355~560 mm,管材采用HDPE PE100 管道,管道要求:屈服强度>22 MPa,断裂伸长率>350%,弯曲模量900 MPa。更新后的HDPE PE100 管道的环刚度、壁厚等指标除应考虑检测的影像资料、评估报告、地下水情况、路面动荷载、管道原设计资料、建设方的具体需求等因素外,还应考虑更新管道的标准尺寸比,即管道覆土深度≤5 m 时,标准尺寸比的最大值为21;管道覆土深度>5 m 时,标准尺寸比的最大值为17。经计算,破(裂)管法更新管道最小壁厚计算值如表1 所示。

表1 更新管道的最小壁厚计算值mm

根据表1 更新管道的最小壁厚计算值,最终选定管径DN355 mm、DN400 mm 的更新管道壁厚为22 mm,DN450 mm的更新管道壁厚为28 mm,DN560 mm 的更新管道壁厚为35 mm。经更新后管道满足原管道设计承载负荷的结构强度要求。

修复后管道的过流能力与修复前管道的过流能力的比值按式(1)计算:

式中,B 为管道修复前后过流能力比值;ne为原有管道的粗糙系数;DE为原有管道平均内径,m;nl为更新管道的粗糙系数;D1为更新管道内径,m。

经计算,原管径为D300mm,粗糙系数ne=0.013,采用碎(裂) 管法更新后,粗糙系数nl=0.009,则过流能力比值B1=159%;同理原管径D350mm,B2=151.1%;原管径D400mm,B3=138.7%;原管径D500mm,B4=136.9%;故更新后管道过流能力大大提增,满足原管道设计污水流量的过流能力要求。

4.2 紫外光固化法修复设计

B 段污水管道:本段进行了管内部CCTV 可视化检测,共检测22 段,并对22 段管道进行了缺陷评估,存在缺陷共49 处,均为结构性缺陷。其中,腐蚀(1 级)1 处,腐蚀(2 级)6 处,腐蚀(3 级)40 处,错口(2 级)1 处,破裂(3 级)1 处。其中,3 段管道:缺陷参数1<F≤3,修复指数1<RI≤4;19 段管道:缺陷参数3<F≤6,修复指数4<RI≤7;12 段管道:缺陷密度SM<0.1,10 段管道:缺陷密度0.1≤SM≤0.5。通过对管道进行评估分析,并结合各修复技术的适用条件及优缺点,综合确定对B 段污水管道采用紫外光固化法实施整体修复。

紫外光固化修复技术是原位固化法(CIPP)中的一种,是近些年应用领域、实用规模拓展非常迅速的一种非开挖管道修复技术。它是将玻璃纤维软管浸渍光固化树脂,树脂中含有光引发剂,然后将其拉入原管道内,并充气扩张使其紧贴原管道,利用紫外光作为固化媒介,经过特定波长的紫外光照射时,树脂产生固化反应,形成高强度内衬新管[6]。

紫外光固化法修复前,对原有管道进行封堵、导流、清淤等处理,并对原有管道进行预处理,预处理具体措施是结合管道检测评估报告具体实施,针对不同的缺陷采取相应的预处理方法。其中,对于破裂的处理措施:待修复的破裂段有两处纵向长度0.4 m 破裂缝,采用注浆密封破裂部位,处理后管道密封性良好;对于腐蚀的处理措施:先对表层除渣除锈,再利用高压水清洗,后喷涂水泥砂浆,处理后管道不露筋,表面喷涂层与基层结合牢固;对于错口的处理措施:先清淤,再借助机器人使错口两侧齐平,采用注浆密封错口部位,处理后接口平顺且密封性良好。经过完整的管道清淤、检测、预处理后,原污水管道内表面洁净,无影响软管衬入的附着物、尖锐毛刺、突起等,预处理完成后对管道再进行CCTV 检测,经检测污水管道修复条件良好。

紫外光固化法修复后的污水管道管径为400 mm,管材采用树脂玻璃纤维软管。修复后的管道的环刚度、壁厚等指标除应考虑检测的影像资料、评估报告、地下水情况、路面动荷载、管道原设计资料、建设方的具体需求等因素外,还应考虑更新管道的标准尺寸比,即标准尺寸比的最大值为100。原管道为1、2 级缺陷,其结构较完整,承载力较好,故按照半结构修复进行管道壁厚计算,而对于3 级缺陷,其结构破坏较严重,承载力不足,故按照结构性修复进行管道壁厚计算。经计算,半结构修复的管段DN400 mm 树脂玻璃纤维软管壁厚为4.8 mm,结构性修复的管段DN400 mm 树脂玻璃纤维软管壁厚为5.5 mm。经修复后的管道满足原管道设计承载负荷的结构强度要求。

根据修复后管道的过流能力与修复前管道的过流能力的比值公式计算:原管径为D400 mm,粗糙系数ne=0.013,采用紫外光固化修复后,粗糙系数nl=0.010,则过流能力比值B=120.7%。由此可见,虽然穿入了内衬管,内径变小了,但粗糙系数降低较低,管道过流能力大大提增,满足原管道设计污水流量的过流能力要求。

5 结论及建议

1)CCTV 可视化检测技术具有一定的局限性,目前,只能检测管道表征情况,对管道缺陷处的内部及外部无法探明清楚。因此,寻求更加完整、有效的管道检测新技术对准确、全面判断管道缺陷状况及制订管道修复与养护方案至关重要。

2)为遵守国家及地方环境保护政策法规,管道检测及修复前清淤的淤泥应运输至指定站点存放,进行集中处置,在清淤、运输、存放及处置过程中应采取相应的环境保护措施,避免对环境产生二次污染。

3)市政设施管理部门应加强对市政污水管网的巡检力度,严防污水管道出现渗漏、破损等现象,一旦出现故障,应及时对污水管道及附属构筑物进行养护或修复,确保污水管网安全稳定运行。同时,相关部门还应不断关注国内外比较先进的技术与管理方法,使管网的维护与管理更加机械化、智能化。

4)随着市政污水管网规模的不断增大和年限延长,检测技术和非开挖修复技术的不断创新与完善,非开挖修复技术将在城市污水管网修复领域潜力巨大。大力引进环保、经济、先进的管道非开挖修复新型技术意义重大。