基于SD的PC构件生产进度风险管理研究

王淑嫱, 桂嘉齐

(湖北工业大学土木建筑与环境学院, 湖北 武汉 430068)

近年来,国家出台了一系列政策鼓励装配式建筑的发展,将其作为我国建筑业转型的重心。预制混凝土构件(Precast Concrete, PC)作为装配式建筑的主要组成单元,需求量随之增长,PC构件厂面临生产进度管理的压力。因此,对PC构件生产进度风险进行识别,并及时开展风险管控,是发展装配式建筑亟待解决的问题。

越来越多的学者开始关注PC构件风险管理,一部分从PC构件质量风险评价角度出发,利用解释结构模型、网络层次分析法对PC构件质量风险因素识别和评价,并提出相应的管控措施[1-2];另外一部分通过层次分析和系统动力学等方法建立PC构件施工进度风险管理体系[3-4]。综上所述,当前国内研究主要集中于PC构件质量风险和施工进度风险,且多为静态化和碎片化的对风险进行定性研究,针对PC构件生产进度风险的较少。PC构件生产进度管理具有结构复杂、不确定性高等特点,不同的风险因素之间相互关联,风险会随着项目的进展动态变化。忽视这种风险相互关系会导致对风险影响的低估或高估,从而限制研究结果的有效性。因此,在评估风险对生产进度的影响时,必须考虑项目风险之间的动态交互作用。

本研究查阅整理相关文献、利用半结构化访谈法,识别出影响PC构件生产进度的主要风险因素,建立系统动力学模型探讨风险因素之间的内在联系,比较分析不同程度下的各项管理措施对生产进度的影响,为管理者全面、动态的管控PC构件进度风险提供理论依据及方法参考。

1 PC构件生产进度风险因素分析

1.1 文献分析

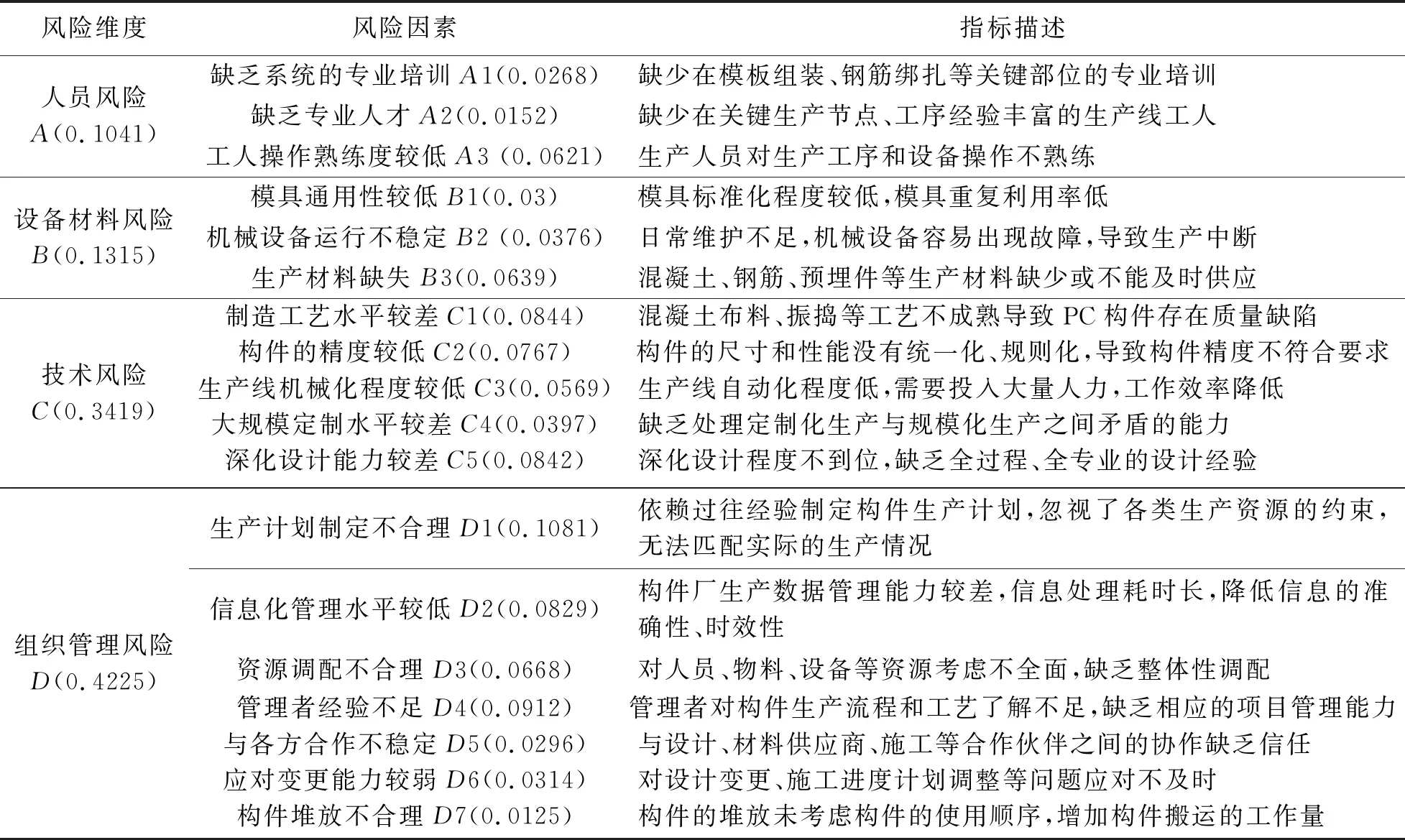

运用文献研究法,对2015-2021年中国知网、EI、Web of Science等数据库中含有“装配式建筑进度”“PC构件生产风险”等关键词的文献进行检索分析,梳理文献中[1,2,5-13]有关PC构件生产进度的风险因素,对其表意相近的因素进行归纳整合,初步确立出21个风险因素,人员风险、技术风险、设备材料风险、组织管理风险4个风险类别的初步风险清单,如表1所示。

表1 PC构件生产进度风险因素初步清单

续表1 PC构件生产进度风险因素初步清单

1.2 半结构化访谈

为进一步筛选出影响PC构件生产进度风险关键因素,在武汉市建筑业协会装配式建筑分会的支持下,本文对参与装配式建筑项目的36位行业专家进行半结合化访谈,流程如图1所示,受访者基本信息如表2所示。

表2 受访者基本信息汇总

图 1 半结构化访谈流程图

受访者通过李克特5级量表对初步风险清单进行评分(1=低风险,5=高风险),随后以视频或面对面会议的形式,与专家进行深度访谈,记录专家反馈意见,以修正初始风险清单。

为确保问卷和访谈过程的清晰性和有效性,在访谈前一周将问卷调查提供给受访者,让受访者有时间提前了解问卷中的专业术语,并结合访谈结果反馈,对问卷进行实时改进。在访谈结束之后,对收

集的问题答案及数据进行整理,反馈给受访者,以保证数据信息的准确性。

通过对访谈结果与问卷调查的分析,统计了各个专家在访谈中对风险的描述。绝大多数专家认为“工位布局不合理”为PC构件生产前已确定的,无法进行更改,因此对生产进度风险产生的影响不应考虑,而“人员缺乏沟通”与“5S管理制度不健全”两个因素在实际生产中影响构件生产进度概率较小,因此删去以上3个风险因素,形成最终风险清单,如表3所示。

表3 PC构件生产进度最终风险清单

1.3 权重计算

PC构件生产进度风险具有较高的不确定性,故较难利用主观赋权表示其影响规律。因此,结合专家打分结果和熵权法确定各风险因素权重,能有效衡量各指标之间的差异性,同时避免权重赋值造成的人为主观差异性,使赋权结果更符合实际。

1)数据标准化处理

2)计算指标值比重:

3)计算指标熵值:

其中,ej>0。

4)计算指标熵权:

各风险因素指标权重计算结果如表3所示。

2 PC构件生产进度风险SD模型的建立

系统动力学最早由麻省理工学院Forrester教授提出,从系统的内部结构来寻找问题发生的根源,可以对长期性、复杂性的实际问题进行动态的定量研究[14]。针对PC构件生产进度整体性和连续性的特点,建立系统动力学模型,探究系统内部各因素之间的作用关系及影响路径,并对单因素变化下的生产进度风险进行仿真模拟。

2.1 确定系统边界与研究假设

PC构件生产进度风险系统会随着进度的不断推进,呈现出复杂性和动态性的特征,本文将“人-材料设备-技术-组织管理”视为一个整体,结合实际生产状况做出以下假设。

假设1:将人员、材料设备、技术、组织管理作为PC构件生产进度风险的内生变量,并只考虑其相互作用产生的影响,其他因素例如:自然灾害、政府政策等不可抗力,作为外生变量不予考虑。

假设2:本研究的变量,仅代表风险的相对值大小,不代表实际意义。

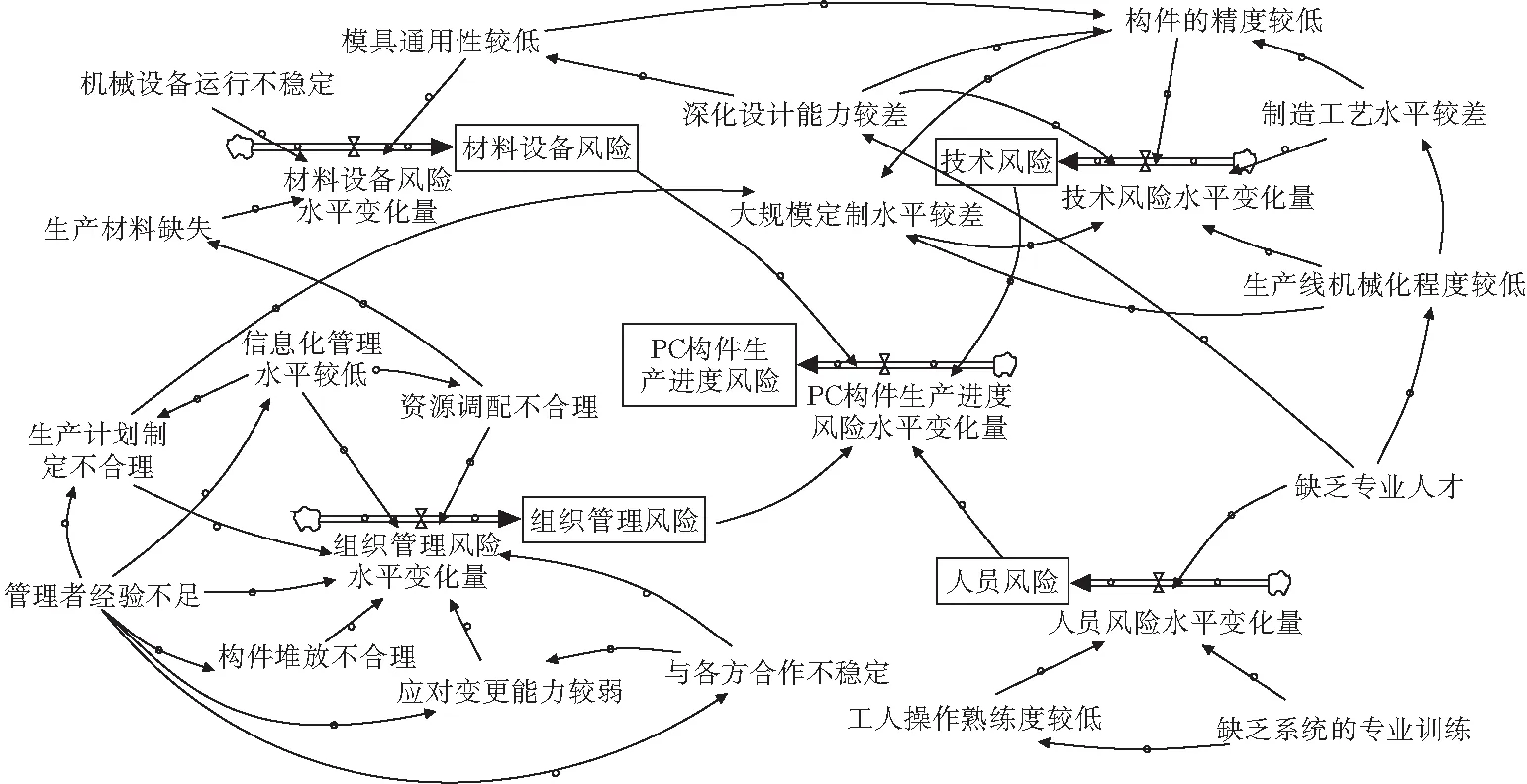

2.2 建立因果反馈关系和存量流量图

风险系统内部各因素之间存在相互影响、联系的复杂关系,需建立因果反馈关系对各因素的关系进行梳理,从而建立因素间的初步联系。以“PC构件生产进度风险”为系统中心,通过因果链、反馈环,添加因果链极性,将“人员风险”“材料设备风险”“技术风险”“组织管理风险”相关的4个子系统连接起来,本文因果反馈回路较多,由于篇幅限制,故选择其中一条回路进行分析:

缺乏专业人才↑→生产线机械化程度较低↑→制造工艺水平较差↑→构件的精度较低↑→大规模定制水平较差↑

为进一步分析各个风险因素之间的相互作用关系,在因果反馈关系的基础上,建立存量流量图模型,以定量分析系统内部各要素之间的反馈关系,如图2所示,通过引入常量、辅助变量、状态变量和速率变量,绘制出存量流量图,能清楚地反映出各风险之间的反馈过程。

图 2 PC构件生产进度风险因素存量流量图

2.3 系统方程的确定

各变量之间的函数关系需要利用Dynamo方程来表示,以技术风险子系统为例,带入上文中得到的风险因素权重系数,系统方程如下:

1)生产线机械化程度较低=0.0152×缺乏专业人才

2)制造工艺水平较差=0.0569×生产线机械化程度较低

3)构件的精度较低=0.03×模具通用性较低+0.0842×深化设计能力较差

4)深化设计能力较差=0.0152×缺乏专业人才

5)大规模定制水平较差=0.0569×生产线机械化程度较低+0.0767构件的精度较低+0.1081×生产计划制定不合理

6)技术风险水平变化量=0.0844×制造工艺水平较差+0.0767×构件的精度较低+0.0569×生产线机械化程度较低+0.0397×大规模定制水平较差+0.0842×深化设计能力较差

7)技术风险= INTEG(技术风险水平变化量,0)。

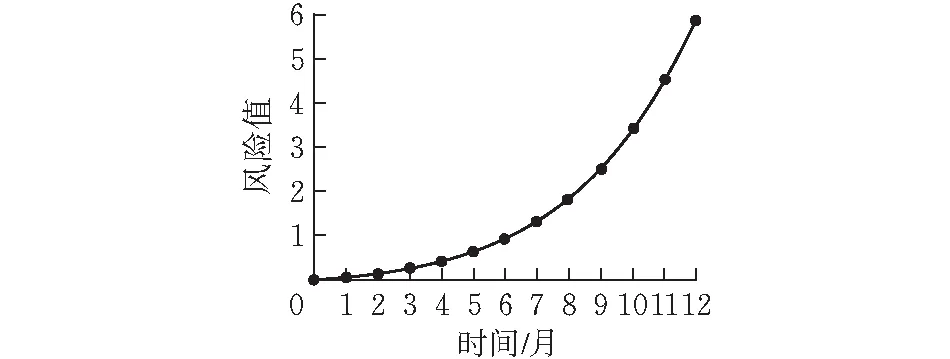

2.4 仿真分析

各子系统参数确定后,将边界风险因素数值及各函数关系式输入相应的对话框,通过Vensim PLE软件进行仿真分析,设置本次模型仿真的时间边界为12个月,运行步长为1个月。如图3所示,PC构件生产进度风险在预测期一年内呈现逐渐增长的趋势,风险峰值为5.81。

图 3 PC构件生产进度风险

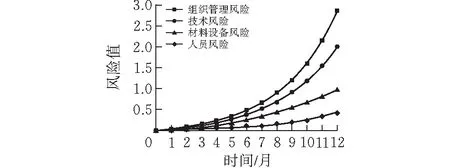

由图4可知,各个子系统的风险值在1年内变化从大到小,依次为:组织管理方风险2.85、技术风险2.02、材料设备风险:0.99、人员风险0.42。

图 4 各子系统风险变化分析

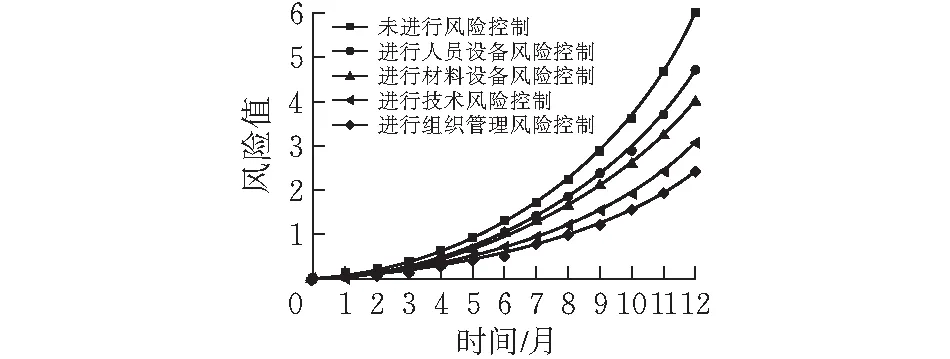

其次,通过对各子系统变动模拟确定各个因素对PC构件生产进度的影响,即在其他子系统风险因素不变的情况下,分别对每个风险因素中的所有因子的风险值减少20%进行模拟,对模型进行系统动力模拟后,可以直观的看到风险因素随时间变化的具体风险走势情况(图5)。由图5可知,当每个因素风险减少20%时,组织管理风险偏离初始曲线最严重,风险值下降了61%,其中,导致组织管理风险发生的主要因素为生产计划制定不合理、管理者经验不足、信息化管理水平较低。因此,重点对组织管理风险的关键因素进行控制可有效降低PC构件生产进度风险水平。

图 5 单因素风险控制效果对比

2.5 风险管控措施

1)合理制定生产计划

PC构件生产方面对日益增多的订单量,需要改变以往依靠个人经验盲目安排生产的粗放式管理模式,以满足市场需求。PC构件厂生产订单来源于不同施工方,首先应根据各订单提供的施工吊装计划进行生产批次组合,生成生产需求计划。以重新组合后的生产需求计划为对象,结合生产能力和生产线特点,生成PC构件生产调度计划,用于指导工厂生产。既能有效避免人工排产的盲目性,又能提高生产效率进而整体提高产能。

2)提高PC构件厂信息化管理

鼓励PC构件厂积极应用BIM技术, 提高信息化管理水平。一方面,构件厂利用信息技术平台,以BIM模型为基础,提取各阶段材料的种类和用量,进行物料采购与生产计划的制定。另一方面,通过信息化平台进行协同工作,实现与其他参与方的高效沟通,减少信息传递过程的损耗,保证信息及时传递。

3 结论

1)利用文献分析法和半结构化访谈,梳理出了影响构件生产进度的主要风险因素,并利用熵确定出了各风险因素的权重,得出生产计划制定不合理、管理经验不足、信息化管理水平较低等指标对PC构件生产进度风险影响较大。

2)运用系统动力学构建了PC构件生产进度风险模型,模拟各变量和要素之间的作用关系,得出组织管理风险对PC构件生产进度影响最大,其次是来自技术风险、材料设备风险和人员风险,并根据仿真结果提出相应的管控措施,通过合理制定生产计划和提高PC构件厂信息化管理水平等途径提高进度风险管理能力。

3)通过系统动力学模型预测风险值的变化规律,结果表明PC构件生产进度风险与模拟时间范围呈正相关,随着时间范围的扩大,风险水平逐渐增加,为管理人员了解进度风险变化规律,开展防范措施提供参考意见。