原油蒸馏装置常压塔顶回流管腐蚀失效分析与对策

朱林利

(上海石油化工股份有限公司炼油部,上海 200540)

1 常压塔顶腐蚀基本情况

某公司2号原油蒸馏装置建于1989年,原设计加工胜利原油2.5 Mt/a。1995年进行了工艺管道整改;1997年又进行了工艺改造,采用双系列常压蒸馏的工艺流程,主要参数见表1。使装置达到加工6 Mt/a中东轻质原油的要求。

表1 常压塔主要工艺参数

自T-101初馏塔系统送来的初底油(213 ℃)经换热器换热和F-101加热到367 ℃后,从第42块塔板下方进入常压塔。

常压塔顶油气(147 ℃,0.09 MPa)经常顶空冷器冷凝冷却至60 ℃,进常压塔顶回流罐(V-102)。冷凝下来的常顶油经后冷器(EA2139A/B)冷却至40 ℃,再经常顶油回流泵(P106A),将其一部分返回T-102第1层塔板作冷回流; 另一部分去脱丁烷塔进入缓冲罐(V-5013)。

常压塔共设三个中段回流:塔顶循环油回流、常一中油回流及常二中油回流。其中塔顶循环油(160 ℃)由T-102第4层塔板下部用常顶循泵(P-123A/B)抽出,换热至109 ℃后返回第1层塔板上部。此外常压塔还设三条侧线:常一线油、常二线油、常三线油。汽提蒸汽由T-102底部填料下部吹入。常底油(360 ℃)自T-102底部流出,由常底泵依次经EA-2018,EA-2017,EA-2016,EA-2011A/B,EA-2010A/B,EA-2003A/B换热,降温至160 ℃后送至新建渣油加氢装置作原料。

2号原油蒸馏装置常压塔(T102)内设42层双溢流316不锈钢导向浮阀,塔盘下有一段50×28×0.8乱堆阶梯环填料,常压塔操作压力为 0.09 MPa,塔顶操作温度为147 ℃,塔底操作温度为360 ℃,该塔由3段变径筒节组成,规格为φ2 800 mm/φ3 800 mm/φ2 000 mm×42 286 mm,设计厚度22 mm, 设计三段筒节采用材料20R(下部)/20R+0Cr13Al(上部),塔盘为浮阀塔盘,主要材料为316不锈钢。

2021年5月大修期间发现常压塔顶循回流管线母材开裂,冷回流管腐蚀穿孔,法兰连接处断裂掉落(冷回流管材质为316不锈钢,规格为φ108 mm×4.0 mm,顶循回流管材质为321不锈钢,规格为φ168 mm×4.0 mm);顶部4层塔盘出现严重碎裂,塔盘上浮阀大量脱落。为保证设备的“安、稳、长、满、优”运行,对塔顶回流管进行材质分析,对腐蚀构件形貌进行分析,查找塔顶回流管腐蚀开裂的主要原因并提出对策和建议。

2 塔顶回流管线失效分析

2.1 材质分析

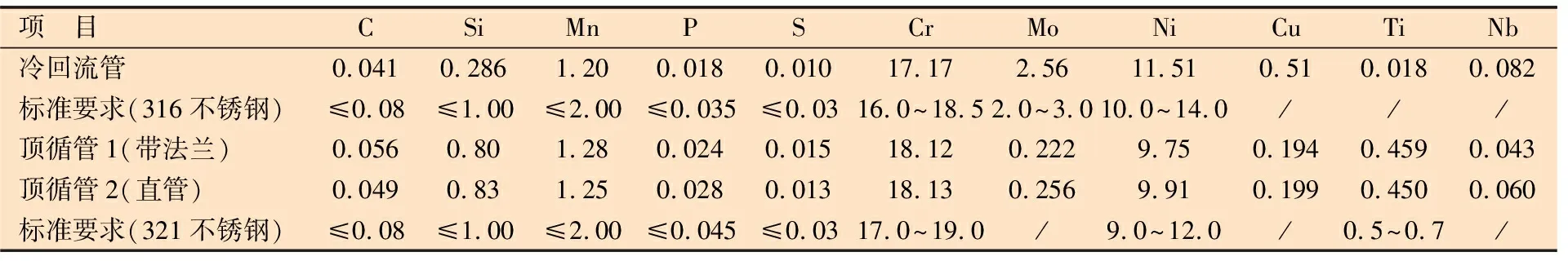

采用直读光谱仪对T-102塔顶冷回流管及塔顶顶循回流管材质进行了化学成分定量分析检测,其分析结果见表2,冷回流管材质为316不锈钢,塔顶顶循回流管材质为321不锈钢,其化学成分符合相关标准要求。

表2 T-102主体及支撑圈材料元素组成 w,%

2.2 宏观检测分析

2021年5月大修期间对2号原油蒸馏装置常压塔(T-102)进行全面检验:冷回流管从连接法兰处发生腐蚀断裂,整体掉落至受液槽上,冷回流管上分布着密集的腐蚀坑(深度达2~3 mm),在三通直管、带法兰直管与弯头连接的焊缝处分别发生腐蚀穿孔,腐蚀穿孔的方向沿弯头与直管连接的焊缝方向,三通侧穿孔尺寸较小,形状为狭长型,尺寸约8 mm×2.0 mm,法兰侧焊缝穿孔尺寸较大,狭长型,尺寸约15 mm×3.0 mm。此外发现冷回流管附近塔壁坑蚀密集,但坑深较浅,一般不足1 mm,见图1。

图1 塔顶冷回流管腐蚀开裂形貌

顶循回流管线表面呈棕褐色。法兰与直管采用角焊方式连接,在角焊缝及直管母材上发现腐蚀裂纹,裂纹沿角焊缝周向扩展后转向90°在直管上扩展,沿角接焊缝裂纹长度约100 mm,转折后长度约160 mm,见图2。在回流管直管表面还发现一条沿周向45°分布的较长裂纹,其长度占半个圆柱面。裂纹呈锯齿状。管道表面不同区域还分布有明显的腐蚀坑。

图2 常压塔回流管开裂失效照片

2.3 微观检查分析

采用扫描电镜(SEM)及其附带的能谱分析仪(EDS)进行试样断面微观检查、腐蚀产物形貌及特征分析,分别对腐蚀产物中元素的种类、含量及其分布规律进行分析。通过分析塔顶回流管的断裂情况,从材质、应力状态和使用环境等方面寻找原因,并提出改进建议。

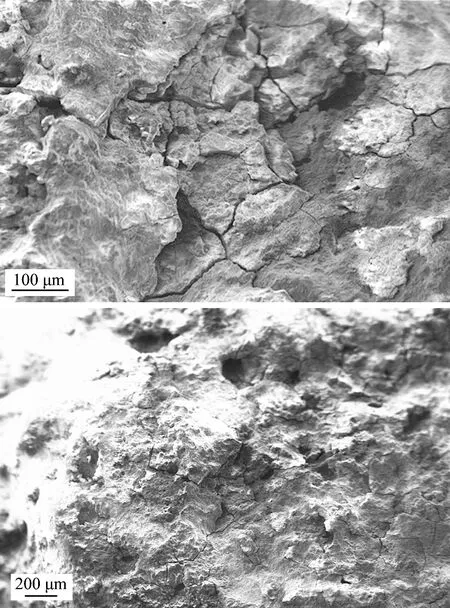

图3所示为塔顶顶循回流管(带法兰)断口形貌,该断口裂纹走向约成90°,一端沿接管轴向开裂,另一端沿接管与法兰交接角焊缝周向开裂,裂纹为穿透裂纹,贯穿全部壁厚,角焊缝及接管表面有明显的腐蚀坑,断口可以看到多条多源头的裂纹,断口全厚度方向上的脆断形貌说明接管断裂时有多个断裂源,裂纹呈现多分支特征,断面不光滑,且有许多二次裂纹。同时可看出细小的沿晶裂纹,主要以沿晶方式断裂,是典型的应力腐蚀开裂特征。

图3 塔顶顶循回流管断口形貌(带法兰)

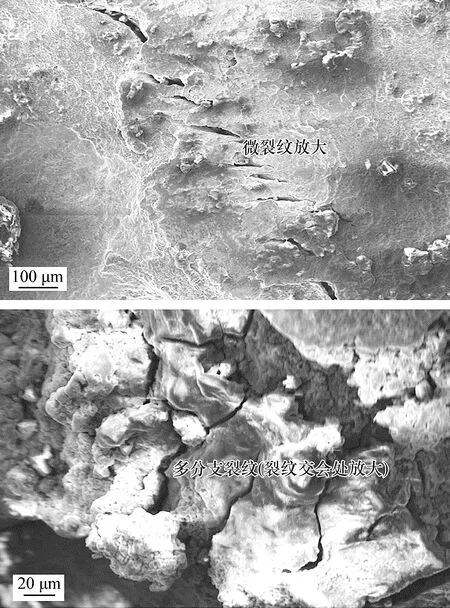

对塔顶顶循回流管(直管)试件表面裂纹进行观察,图4表明管道表面存在多条沿周向分布的裂纹,有些裂纹呈穿透状态,在主裂纹的边缘还产生多条次生的微裂纹,放大裂纹交汇点处形貌,发现断口表面覆盖腐蚀产物,断面也存在多条微裂纹,这是应力腐蚀开裂的微观特征。

图4 塔顶顶循回流管断口形貌(直管)

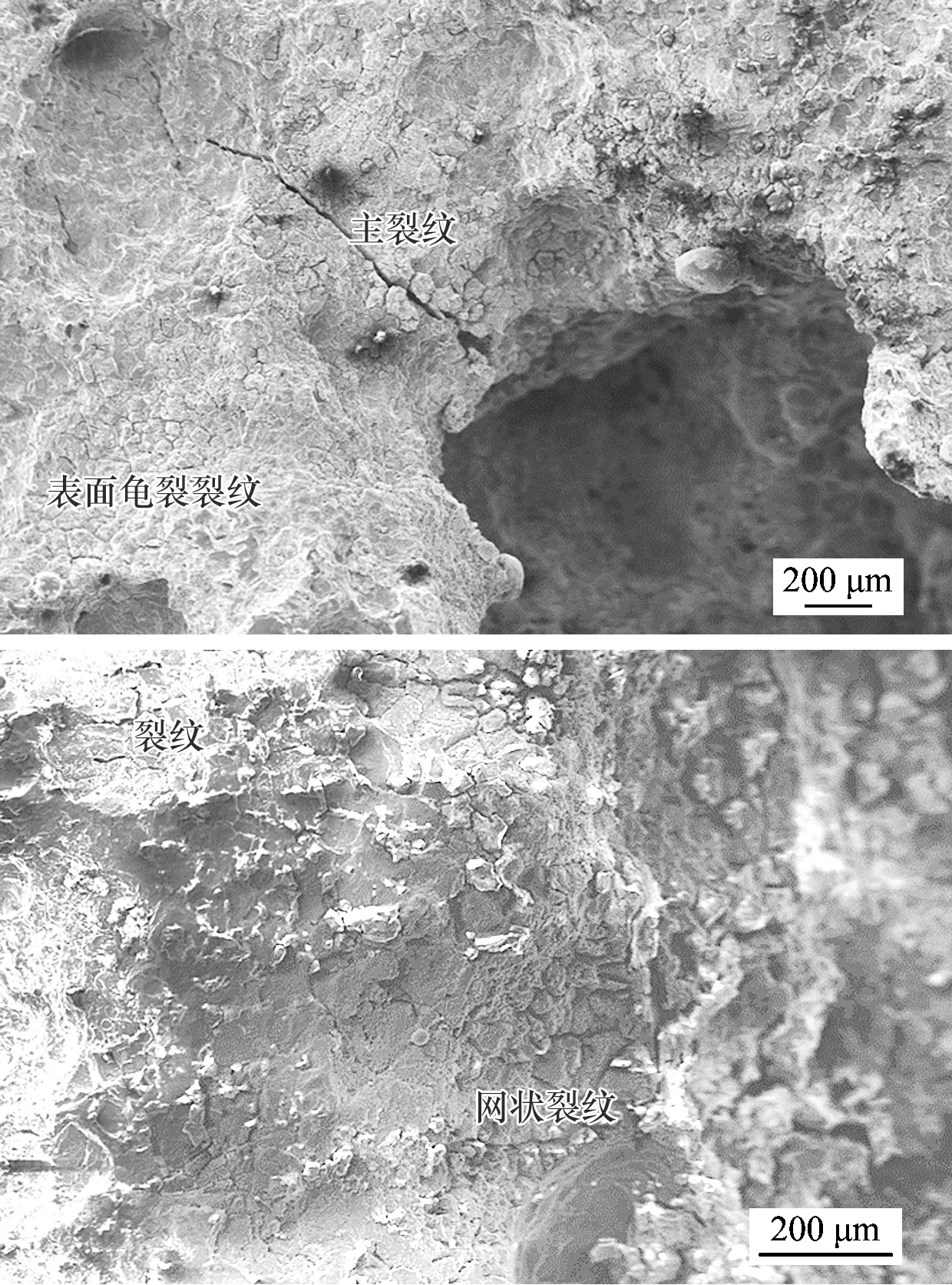

图5为塔顶冷回流管腐蚀穿孔附近断口形貌,在电镜下观察断口特征,断口表面存在众多龟裂状裂纹,断裂面呈现冰糖状(明显的岩石状)沿晶断裂特征, 为明显解理沿晶断裂(解理状断裂),裂纹相互交叉连接,这是典型的应力腐蚀开裂形貌。断口处的二次裂纹也是由应力腐蚀所引起的。通过对断面的微观观察, 可以发现该构件断裂属于应力腐蚀开裂, 裂纹在应力的作用下以晶间型应力腐蚀开裂的方式扩展。

图5 塔顶冷回流管断口形貌

2.4 腐蚀产物分析

采用Oxford E-350型能谱仪对腐蚀产物进行微区成分分析,结果表明S,Cl元素含量较高,可能存在严重的硫化物腐蚀和Cl-应力腐蚀,T-102常压塔塔顶腐蚀产物能谱分析见表3。由表3可知,腐蚀产物中均出现S,Cl元素,质量分数分别为9.98%,0.27%。Cl元素是奥氏体不锈钢应力腐蚀最敏感的微量元素,由此可以说明,塔盘发生了严重的硫化物腐蚀和Cl-应力腐蚀。

表3 T-102常压塔塔顶腐蚀产物能谱分析 w,%

3 腐蚀失效原因分析

常压塔塔顶所处的腐蚀环境是典型的低温H2S-HCl-H2O腐蚀环境,即腐蚀主要是由于原油中所含氯化物及活性硫化物分解形成的HCl,H2S在塔顶区域和水蒸气一起冷凝并溶解在冷凝水中形成了H2S-HCl-H2O腐蚀体系,从而对设备造成了强烈的腐蚀。

HCl通常来自两个方面,一方面是原油中的无机盐,主要是氯化镁和氯化钙在一定温度下水解生成。另一方面是原油开采过程中加入的一些药剂中含有机氯化物,这些氯化物在一定温度下分解生成HCl[7]。

腐蚀环境中的H2S来源于原油中的硫化物分解。原油中的硫化物主要是硫醇 、硫醚、二硫化物及环状硫化物,H2S的产生量一般由硫化物的含量、热稳定性和温度决定。

腐蚀环境中的H2O主要为原油含有的水以及注入的水。由于HCl和H2S的沸点非常低 (分别为-84.95 ℃和-60.2 ℃),因此生产过程中形成的HCl和H2S均伴随着常压塔中的油气聚集。根据HCl和H2S在水中的溶解度关系和平衡分压 ,当第一滴液滴出现时,HCl首先溶解在冷凝液中并使冷凝液的pH值迅速下降,形成腐蚀性强的稀盐酸腐蚀环境,随着冷凝液的增加,HCl的溶解量不断增加,当冷凝液达到一定量时,H2S才开始在冷凝液中溶解,从而形成常压塔塔顶系统 H2S-HCl-H2O腐蚀环境。

原油经过电脱盐处理后,所含盐质量浓度不大于3 mg/L 。但原油中未脱净的无机氯盐、有机氯添加剂等,在加热炉高温作用下仍能分解产生HCl并使其随着油气上升 ,在塔顶低温部位冷凝形成盐酸腐蚀金属,当遇到硫化物分解出的H2S后又继续反应腐蚀金属。其反应式如下:

(1)

(2)

(3)

(4)

常压塔顶腐蚀严重主要是原油中的盐引起的,即主要是HCl造成的腐蚀破坏,但在不同部位,腐蚀情况有所区别。在最先冷凝的区域,尤其是气液两相转变的露点部位,低pH值的盐酸引起剧烈的腐蚀,这是因为最初凝结的水较少。随着冷凝过程的进行,冷凝水量不断增加,HCl水溶液不断稀释,pH值提高,腐蚀有所缓和。但这一过程中由于H2S溶解度迅速增加,氢硫酸与金属反应在材料表面生成具有保护作用的FeS,由于该过程中有H2产生,导致材料表面的FeS膜变得疏松,而且盐酸破坏材料表面生成的FeS,使材料表面裸露,生成的硫化氢溶于水再次与金属反应,这样既破坏了FeS膜,又加速了腐蚀进程,如此循环使得反应继续进行,从而对塔顶系统造成了强烈的腐蚀[8]。

塔顶回流管、顶循回流管、塔盘及构件的材料均为316和321,属于奥氏体不锈钢,对 Cl-存在敏感性,塔盘在加工过程中主要靠冲压成型,冲压后存在残余的拉伸应力,接管焊接加工后存在残余应力,在塔顶环境中易发生应力腐蚀开裂。

4 结论和建议

(1)管线材质升级

目前塔顶冷回流管和顶循回流管主要采用316,321不锈钢,但经5 a的运行后发现顶部回流管发生严重的腐蚀开裂现象,因此,迫切需要对常压塔塔顶回流管进行材质更换及升级改造。建议将材质升级为双相不锈钢。

双相不锈钢的固溶组织中铁素体相和奥氏体相约各占一半,双相不锈钢兼有铁素体不锈钢和奥氏体不锈钢的优点,将奥氏体不锈钢具有的优良韧性和焊接性与铁素体不锈钢具有的较高强度和耐氯化物应力腐蚀性能结合在一起。目前使用的双相不锈钢为3RE60。

(2)工艺防腐蚀优化

在常压塔塔顶及其冷凝系统采取“一脱三注”的工艺防腐蚀措施是必不可少的。建议继续采取合理的工艺防腐措施,关注塔顶冷凝水中的pH值、铁离子等数据情况,将铁离子,氯离子及硫离子等控制在合理范围内。塔顶增加注水喷嘴(材质为2205)、注剂喷嘴(材质为钛材)。如有条件,建议提高塔顶冷回流温度,或将塔顶冷回流与顶循管线合并后返塔。

(3)完善在线腐蚀监控

加强腐蚀在线监控,用于在线监测腐蚀速率,做好检测记录,及时掌握设备、管线的腐蚀情况,发现严重减薄部位要及时处理。