车载逆变电源的硬件系统设计与仿真

吴武林,王卫华,李艳,黄海波,王一博,刘丽,陈军选

(1.湖北汽车工业学院 电气与信息工程学院,湖北 十堰 442002;2.东风商用车有限公司 技术中心,湖北 武汉 430056)

车载逆变电源是将直流电逆变为交流电的控制设备,具有体积小、携带方便、转换效率高等优点,广泛应用于房车、UPS(不间断电源)等领域。随着信息化产业、自动控制技术和微电子器件的高速发展,一系列车载智能设备应运而生,这些便携式智能设备大部分需要市电供电,而车辆只能提供12 V 或24 V 的直流电,因此车载逆变电源具有广阔的市场前景。针对传统工频逆变器存在效率低、噪声大等缺点,许多学者着手研究两级式逆变电源。袁晟君[1]等采用STM8S作为主控芯片,将直流12 V 逆变为交流220 V,结果表明该电路效率较高,但正激电路存在复位绕组会导致变压器铁芯退磁;邹轶[2]等采用两级式变换结构,使用UC3846作为PWM控制器,解决了变压器偏磁问题,却存在主控芯片抗干扰能力不足的缺点。魏巍[3]等前级和后级分别采用SG3525和EG8010作为主控芯片,可保证输出波形较好且外围电路设计简单,但存在单管工作发热量较大的问题。针对以上不足,结合某型号越野车实际项目需求,设计了中高功率等级的逆变电源硬件电路。前级确定了推挽电路具体结构,并设计了高频变压器,同时优化单个开关管工作发热严重的问题。后级在全桥逆变后加入EMI滤波电路,有效滤除输入性差模干扰。采用DSP作为主控制器,减少处理器外围电路,同时提高了系统抗干扰能力,并在仿真中验证了该电路可行性。

1 系统总体框架

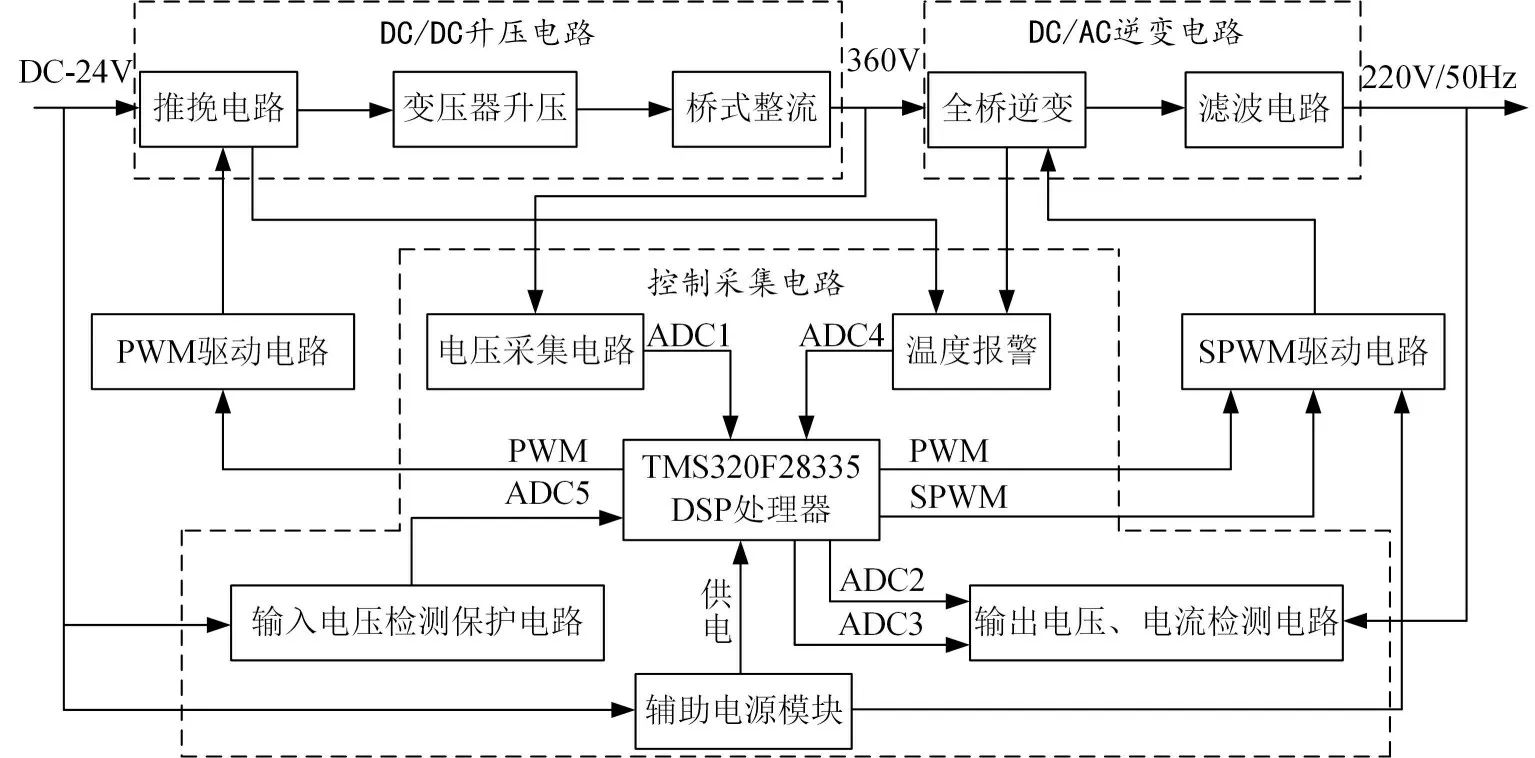

系统总体设计框图如图1 所示。两级式变换电路结构主要由前级DC/DC 升压电路、后级DC/AC 逆变电路、滤波电路、主控采集电路、驱动电路组成。前级DC/DC 升压电路的作用是将输入的直流电压24 V 升至360 V 左右,其主要由推挽电路、全桥整流电路和滤波电路组成,推挽电路中的开关器件采用2路PWM驱动信号控制。后级DC/AC逆变电路的作用是将前级升压得到的直流电360 V转换成有效值为220 V的交流电,DC/AC 逆变电路主要由全桥逆变电路和滤波电路组成,逆变电路中的开关器件采用2 路PWM 波和2 路SPWM 驱动信号控制。文中主要介绍逆变电源的硬件主电路。

图1 系统总体框架

2 前级升压电路设计

2.1 升压电路结构选择

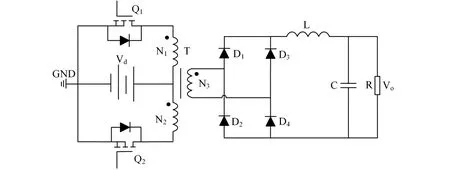

前级DC/DC 升压电路的拓扑结构主要包括正激变换电路、反激变换电路、半桥变换电路、全桥变换电路和推挽变换电路。正激和反激变换电路没有隔离变压器,缺少电气隔离,输出功率只有几百瓦,且正激变换拓扑由于存在复位绕组,体积较大。反激变换电路相比正激变换电路体积大大减小,但输出电压波纹较大,因此均不适合文中逆变电源的设计要求。半桥、全桥和推挽变换电路均有隔离变压器,半桥变换拓扑电路相对比较简单,器件少,但由于电路不平衡,电压过小时会造成输出失衡,适用于大电压输入的场合。全桥变换拓扑输出功率可以达到几百千瓦,适合大功率输出场合,但由于电路复杂,开关损耗较大,控制难度高,也不适合文中设计要求。推挽变换电路在每个周期内只有1个开关管导通,电路中的能量传输周期进行,提高了变压器磁芯利用率,同时因为不存在2个开关管在1 个周期内同时导通的情况,降低了开关损耗,适合低电压输入,中高功率输出的场合。从电路复杂程度、电源体积、功率范围、器件要求、输入输出电压增益等要求综合考虑,选择推挽电路作为前级DC/DC 升压电路[4]。工作时由DSP发出PWM 驱动信号,经图腾柱电路和光耦隔离后分别驱动2个开关管交替导通,经过高频变压器、整流二极管和LC滤波电路后,最后输出直流高压,实现升压的目的。电路拓扑结构如图2所示。

图2 推挽变换电路

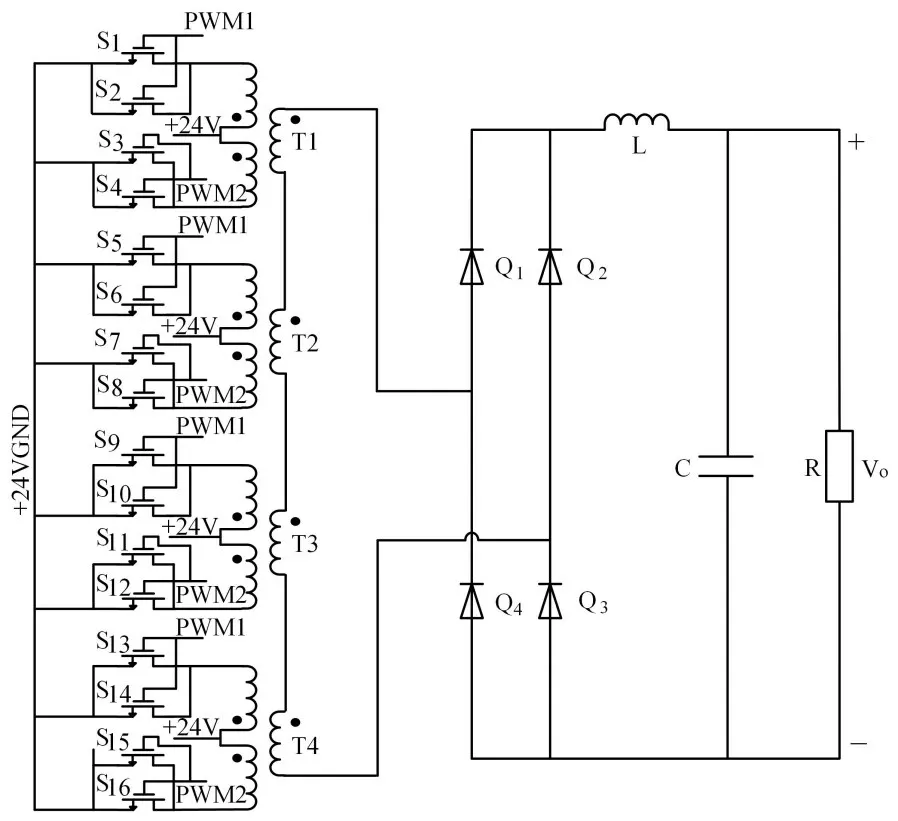

2.2 前级升压拓扑硬件电路

前级硬件电路如图3 所示。在实际电路应用中,开关管在正常工作时要承受2 倍的输入电压,采用2个MOSFET并联,可以有效减少每个开关管所承受的电压值,同时MOSFET 具有正温度系数,在工作时会自动均流,可以缓解单管发热过高的情况,有利于开关管的散热,保证前级推挽电路的正常工作。前级升压电路变压器采用初级并联、次级串联的结构,4 组变压器以其中1 组为例介绍其工作原理。两路PWM驱动信号经过图腾柱电路增大驱动能力后,控制2组开关管S1、S2和S3、S4的通断,2路驱动信号周期相同,相位相差180°且设有死区,避免2组开关管同时开通[5]。输入直流电压24 V经过开关管后加在高频变压器T1 初级绕组上,经过变压器后在次级绕组得到90 V左右的交流方波,4组变压器次级串联后提升至360 V 左右的高频电压,再经过整流二极管Q1、Q3和Q2、Q4整流,以及电感L 和电容C 的滤波作用,最后得到360 V 左右的高压直流。

图3 前级硬件电路图

2.3 升压电路参数计算

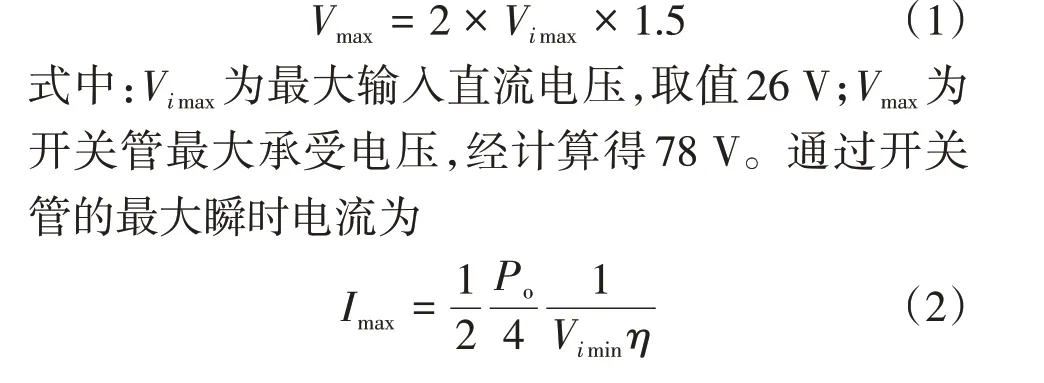

前级推挽电路为了保证升压电路能够正常工作,开关管的峰值电压和最大承受电流必须满足要求,其中一组开关管开通时,由于高频变压器的作用,另一组开关管的漏极承受2 倍的输入电压,因此开关管的栅漏极电压至少为2倍的输入电压,安全系数为1.5,开关管承受的最大电压为

式中:Vimin为最小输入直流电压,取值22 V;Po为电源输出功率,取值2500 W;η为系统效率,取值90%。经计算得Imax约为16 A,在实际应用中,为保护电路取最大瞬时电流的2倍,即Imax为32 A。

2.4 高频变压器设计

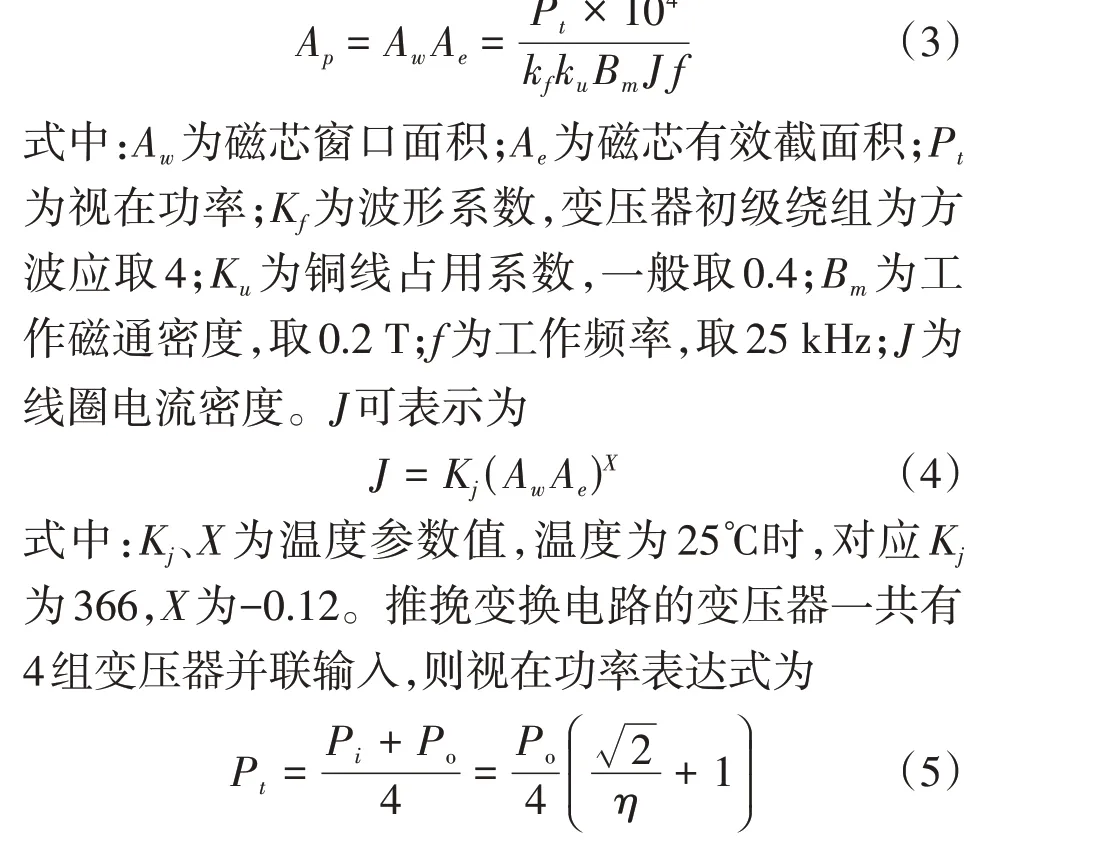

1)磁芯参数计算 为减小机箱尺寸,磁芯一般选用铁氧体或铁基超微晶合金磁芯,微晶合金磁芯多用于十几千瓦及频率在100 kHz以下的环境,具有矫顽力小、饱和磁感应强度高、稳定性好等特点,因此选用铁基超微晶合金作为磁芯[6]。磁芯面积乘积Ap是变压器的关键参数,表示为

式中:Pi为输入功率;Po为输出功率,值为2500 W。代入计算得Pt约为1607 W,Ap为6.923 cm4,现实中考虑增加10%的裕量,即Ap为7.6153 cm4。

式中:0.707为校正系数。计算得Axp1为0.2936 cm2,通过截面积可得线径r为6.114 mm,考虑线径太粗不便绕制,选择18股线径为1.5 mm的漆包线绕制,等效截面积为0.3181 cm²,满足要求。次级绕组最大电流Ip2为

计算得Ip2为6.94 A。利用式(9)计算得到次级绕组截面积Axp2为0.0176 cm2,次级绕组线径为1.5 mm,符合要求。故次级绕组选择1 股线径为1.6 mm 的漆包线绕制,绕制的截面积为0.0201 cm²。

3 后级逆变电路设计

3.1 逆变电路结构选择

后级逆变电路主要将直流高压转变为交流,当前主要有半桥逆变电路和全桥逆变电路,半桥逆变电路结构简单,使用器件少,只需2个开关管,开关损耗低,控制简单,2 个开关管轮流导通输出交流电压,但是输出电压只有输入侧电压的一半,且半桥逆变电路控制只能采用双极性调制方式,控制方式单一,适用于高电压输入和小功率的场合。全桥逆变电路由4个桥臂组成,开关损耗是半桥逆变电路的0.5倍,输出电压是半桥电路的2倍,变压器次级漏感接近是半桥电路的2倍,且全桥逆变电路控制方式更为灵活,单极性和双极性控制均可,适用于中高功率的逆变电源,综上所述,选择全桥逆变电路作为后级逆变电路。

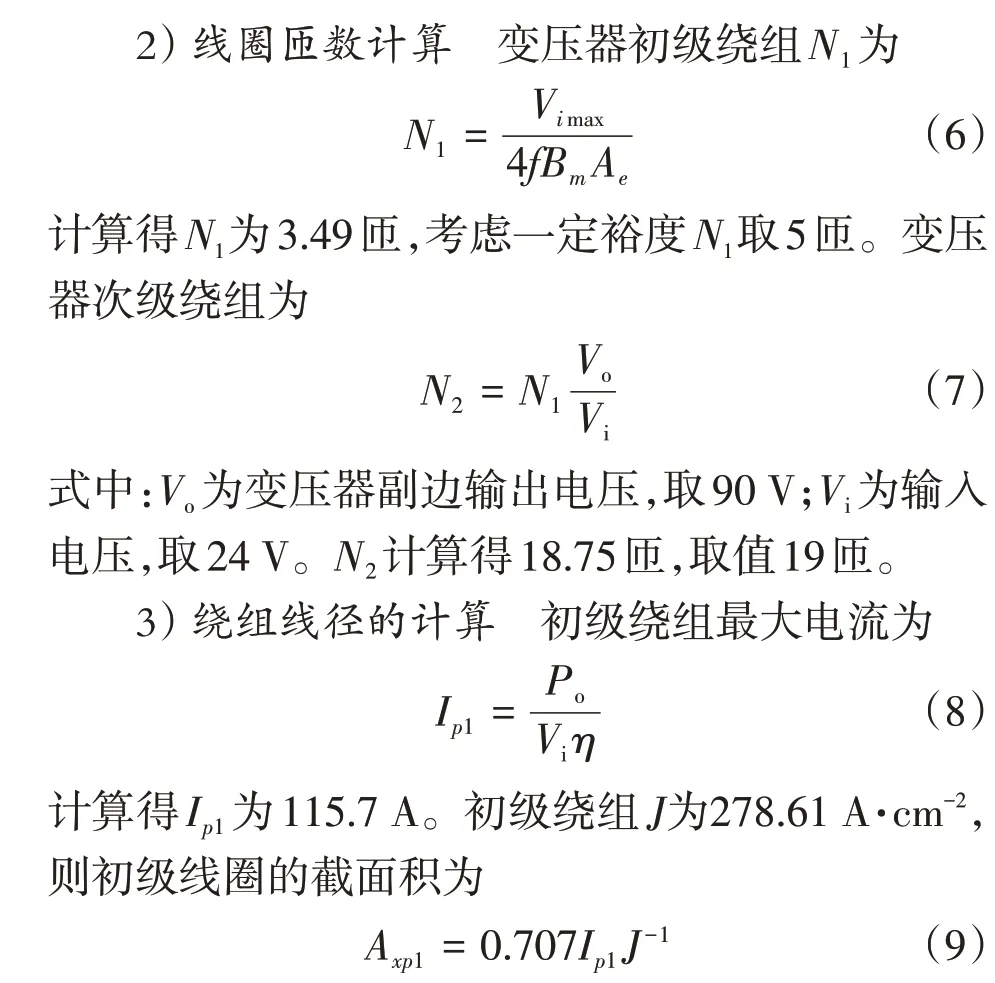

3.2 后级逆变电路硬件设计

全桥逆变电路由4 个IGBT 组成,如图4 所示,S1、S4组成一对桥臂,S2、S3组成另一对桥臂,两对桥臂接收到DSP发出的PWM波和SPWM波后交替导通,当S1、S4开通且S2、S3关断时,电流由A1流向A2,Uo为正,当S2、S3开通且S1、S4关断时,电流由A2流向A1,Uo为负,重复上述过程,输出交流电压[7]。此时输出的交流电压不是纯正弦波,需经过LC 滤波电路和EMI 滤波电路后方可输出正弦波,其中Ls是共模电感,主要滤除电路中的共模电磁干扰。

图4 全桥逆变电路硬件电路图

3.3 IGBT和滤波器的设计

1)IGBT 的设计 前级DC/DC 升压电路输出直流高压为360 V 左右,考虑瞬时出现的尖峰电压,文中取1.5 倍的裕量,选择IGBT 时耐压值应该至少高于540 V,同时集电极峰值电流Icm应能承受输入端的最大电流为

计算得Icm为104 A,仿真中按最大值设定。

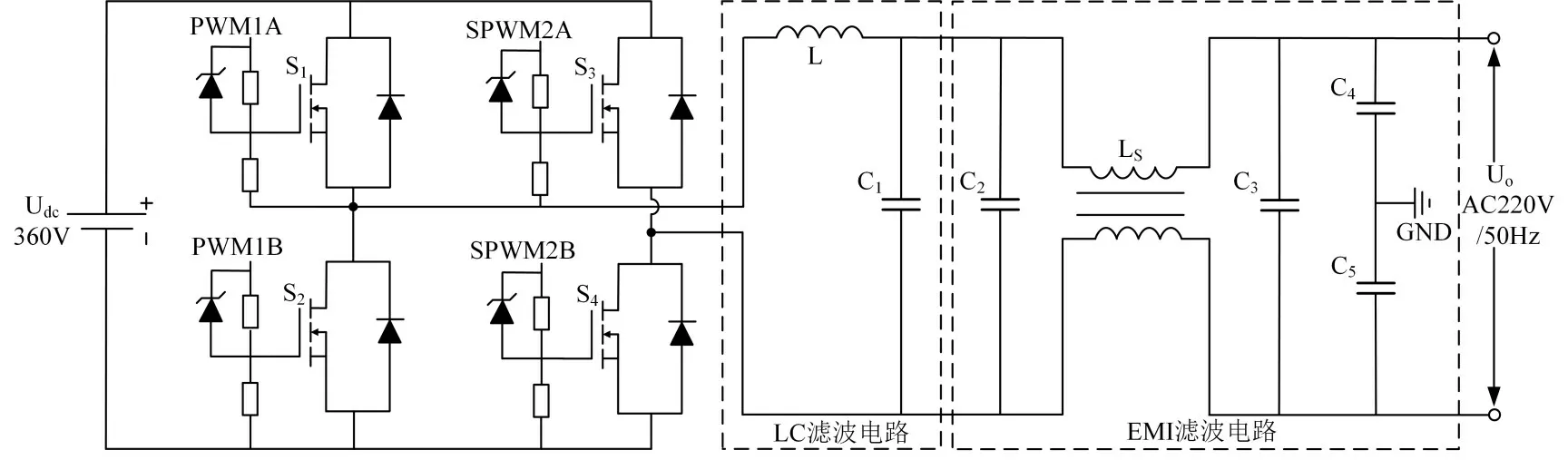

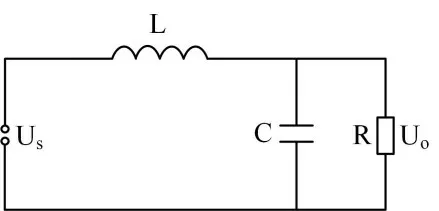

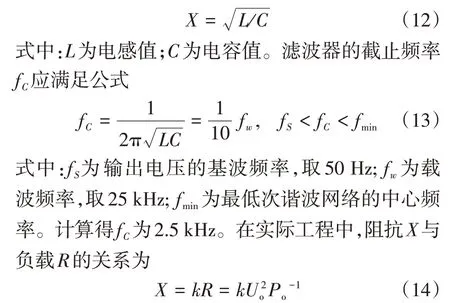

2)滤波器的设计 经过后级逆变电路的交流电压含有大量的谐波成分,若不滤除将会对用电设备和输出波形产生很大的影响。根据LC滤波电路原理可知,更大的电感可以获得更小的电流波纹,但会带来电感体积和绕组损耗增大。同理更大的电容可以有效减少电压波纹,但会增大电容体积和更加迟滞的输出响应。综合考虑成本和体积因素,选择较大电容而减小电感体积的方案,LC 滤波电路如图5所示。LC滤波器阻抗X的表达式为

图5 逆变电路LC滤波器

式中:Uo为逆变电源输出电压,取220 V;k为系数,范围为(0.5,0.8),文中取0.5。计算得R为19.36 Ω,为获得较大电容值,X取9.68 Ω,由式(12)~(13)可得L为0.616 mH,C为6.577 μF。考虑尖峰电压,按照1.5倍裕量选取电容,输出电压峰值为311 V,故选取耐压值为500 V,值为8.2 μF的电容,以及值为0.8 mH的滤波电感。

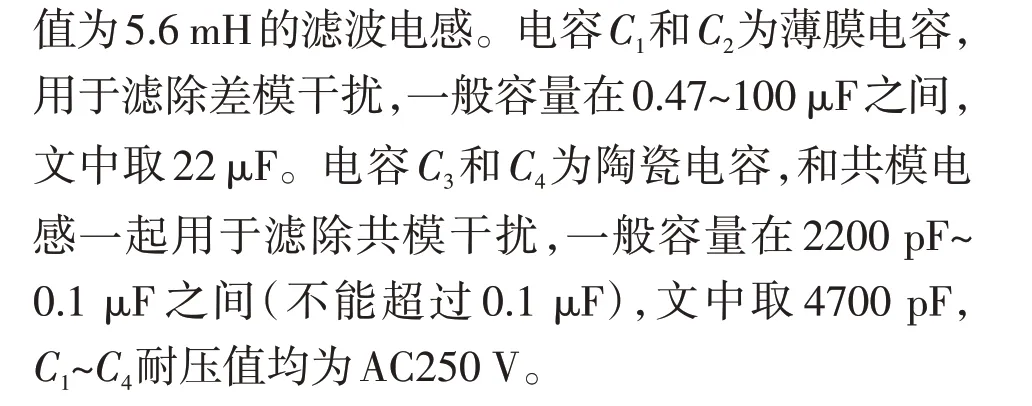

3)EMI滤波器设计 电路在运行过程中会产生电磁噪声,主要分为差模干扰和共模干扰[8]。需要共模滤波电感和差模滤波电容来滤除噪声干扰,EMI 滤波器电路如图6 所示。根据电流电压关系可知,流过EMI滤波器电流有效值Io为11.36 A,开关管驱动频率为25 kHz,铜线截面积SC为

图6 EMI滤波电路图

4 电路仿真与测试

4.1 前级升压电路仿真

使用PWM 生成模块输出2 路互补且频率为25 kHz、占空比为0.5 的PWM 驱动信号,信号留有一定的死区,避免上下2组开关管出现同时导通的情况。依据图3搭建前级推挽升压电路仿真模型,主要包括24 V 直流输入、开关管、高频变压器、全桥整流和LC 滤波模块。根据设计结果,选择器件和设置参数,前级DC/DC升压电路仿真模型如图7所示。输入端采用24 V 直流电压,驱动波形PWM1 和PWM2 上下互补并设置20 μs 的死区,经过开关管后变压器初级绕组的电压波形如图8 所示,高频变压器初级侧为24 V 的交流方波,2 组信号交替互补进入高频变压器,波形完好无尖峰,满足变压器输入电压要求。

图7 前级DC/DC升压电路仿真模型

图8 高频变压器初级输入电压波形图

经过高频变压器后,4组初级并联次级串联的变压器将幅值为24 V 的交流方波提升到360 V 左右,波形如图9a 所示,变压器仿真模块功率设为2500 W,频率为20 kHz,初级侧电压有效值为24 V,次级侧电压有效值为90 V,等效串联电阻(铜损)R1、R2和绕组漏感L1、L2设置较小接近于0,励磁电阻和电感均设置为‘inf’,结果表明变压器输出电压稳定,符合预期效果。变压器升压后的电压波形经全桥整流和滤波模块后输出360 V 左右的高压直流,为了系统能够稳定输出,引入PI 反馈控制,整流和滤波后输出电压在0.02 s内达到稳定状态,电压幅值为358.5 V,基本符合前级升压电路设计目标。整流滤波后输出电压如图9b所示。

图9 输出电压波形图

4.2 后级逆变电路仿真

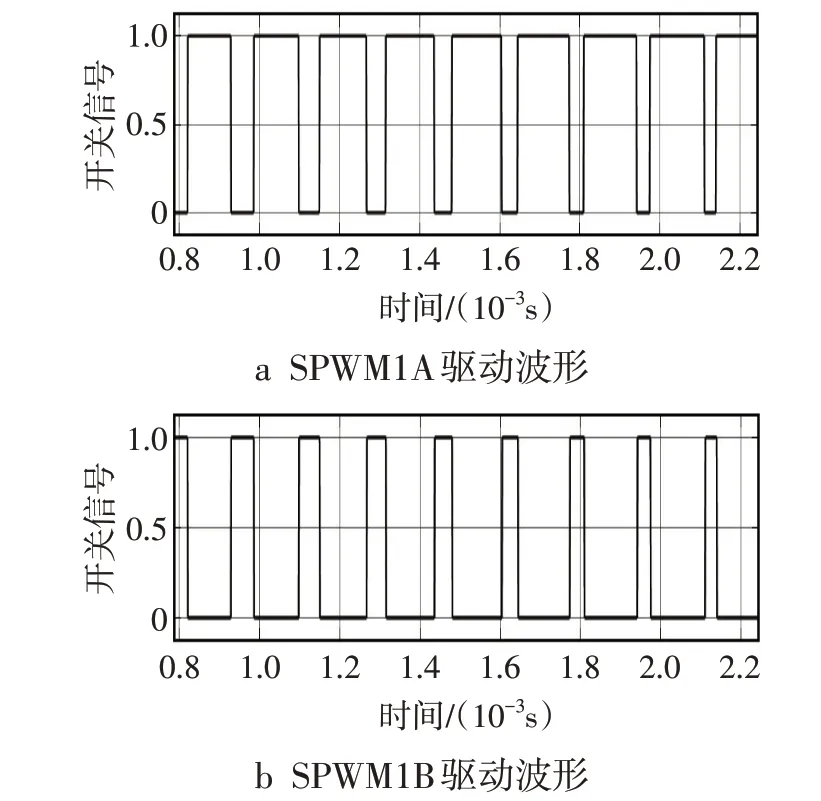

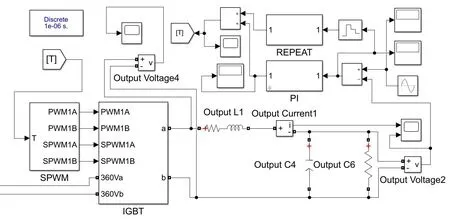

后级全桥逆变电路采用2路PWM波和2路SPWM 波控制IGBT,SPWM 波采用规则采样法生成,图4 中开关管S3和S4由2 路互补SPWM 波驱动,控制DC/AC逆变电路正弦波的形成,开关管S1和S2由2 路互补PWM 波驱动,控制DC/AC 逆变电路的正向导通和负向导通,最终输出AC220 V/50 Hz 的正弦波。SPWM 波形如图10 所示,PWM 波的频率为25 kHz,占空比为0.5。

图10 IGBT驱动波形图

全桥DC/AC 仿真模型依据图4搭建,IGBT、LC滤波模块和EMI滤波电路模块依据计算参数配置,同时为了稳定输出,加入PI控制模块,DC/AC 逆变电路仿真模型如图11所示。将前级推挽电路仿真模型和后级全桥逆变电路仿真模型联合后输出电压电流波形,如图12所示,输出电压正弦波平滑无畸变,电压峰值为312.9 V,有效值为221.3 V,测得此时电压的谐波失真度为1.74%,见图13。电流峰值为15.81 A,有效值约为11.18 A,周期为0.02 s,即交流输出有效值为220 V/50 Hz,通过仿真验证输出波形稳定且正弦度较好,符合设计要求。

图11 全桥DC/AC逆变电路仿真模型

图12 系统输出电压电流波形

图13 输出电压的THD值

5 结论

设计了将直流24 V逆变为交流220 V/50 Hz、功率等级为2500 W 的车载逆变电源硬件主电路。电路采用两级式变换结构,前级采用2个开关管并联,后级选用IGBT,并加入EMI 滤波电路,与传统电源相比,文中设计的逆变电源输出波形好,带负载能力强,输出功率更高。根据硬件电路图和器件参数搭建模型,仿真结果表明前级能够稳定输出360 V的直流高压,后级逆变电路输出220 V/50 Hz交流正弦波形良好,无失真现象,满足设计目标,为实际车载大功率逆变电源的开发提供了理论依据。