基于S7-200PLC感应加热温度控制系统

王良,黄海波,卢军,毕秋涵,刘丽,潘学玉

(1.湖北汽车工业学院 电气与信息工程学院,湖北 十堰 442002;2.东风商用车有限公司 技术中心,湖北 武汉 430056)

感应加热电源是加热温度可控的非接触绿色加热方式,其效率高、加热速度快,近年来受到金属加工业的青睐[1]。感应加热电源温度控制策略决定着工件的质量和所消耗的资源,因此要求感应加热设备在温度和时间上都严格符合生产工艺要求[2]。国内控制加热棒料温度主要采用间接控制策略与直接控制策略[3]。间接控制是通过感应炉的电压、电流或功率自动调节棒料温度,也可以通过调节加热时间调节棒料温度,本质上是温度开环控制策略[4],虽然避开了棒料温度检测问题,但面对负载扰动影响却无能为力;直接控制是以棒料温度作为直接控制对象的自动控制系统,常用的检测棒料温度的方式有通过目测加热棒料温度或用光学高温计来检测棒料温度,然后调节逆变器的输出功率,以达到控制棒料温度的目的[5]。当温度高于上限时进行断电保温;当温度低于下限时通电加热。显然这种非连续型控制炉温的方法不精确,使棒料温度波动较大,会影响一些金属的物理特性,控制精度较差。针对这些不足,在温度检测方面用红外测温仪实时测量棒料加热温度,在不同的温度阶段用不同的控制策略,来保证在加热过程中的整体均温性一致。基于以上需求,文中采用工业中常用的PLC来控制工件加热的温度,根据不同的加热模式自动调节加热频率、输出功率,完成对工件加热温度的精确控制并实现对工件的均匀加热。

1 控制方案设计

1.1 S7-200系列PLC

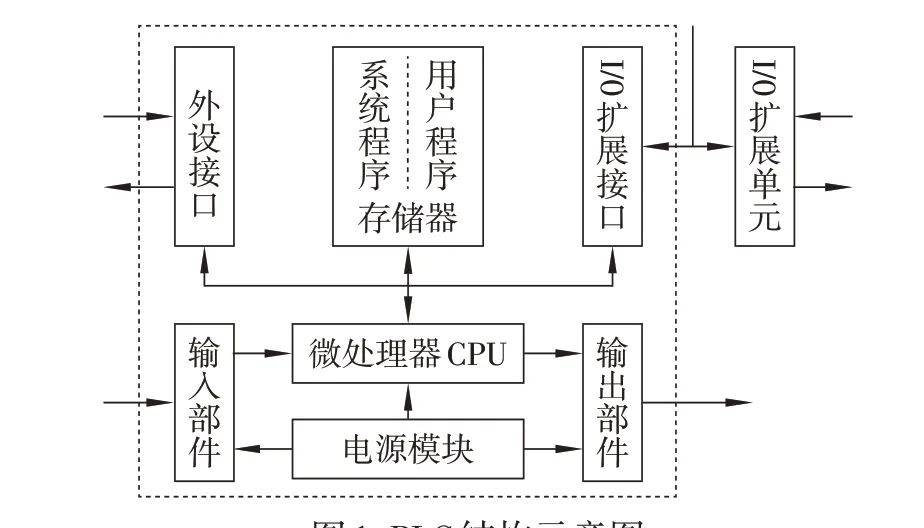

总控制器为1500PLC,采用S7-200 系列PLC作为分区控制器,与配套的触摸屏组成本地控制系统。S7-200系列PLC具有结构紧凑、扩展性良好、指令功能强大、价格低廉等优点。控制系统采用模块化设计,包括温度控制模块、芯片控制模块、电源模块、触摸屏模块及其他功能模块[6],结构示意图如图1 所示。模拟量输入模块采用EM235 把模拟量信号转化成为芯片能够识别的数字信号。电源模块给其他模块供应电源,包括输入220 V交流和输出24 V直流。控制器使用内部程序将输入信号转换为专用语言进入到CPU 控制单元,使CPU 能够快速识别并进行相应处理,然后传输到PID温度控制部分,实现对温度的控制。

图1 PLC结构示意图

1.2 控制框架

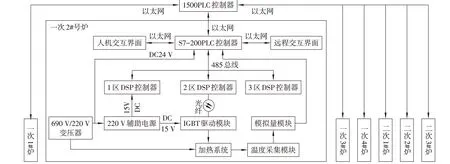

系统架构采用1500PLC 为总控制器,S7-200 Smart 为 分 控 制 器,1 台1500PLC 控 制7 台S7-200PLC,用以太网口连接,协议为S7。由于S7-200Smart PLC 与西门子700Smart-V3 屏幕连接同样需要占用以太网口,所以使用交换机分别连接1500PLC、200SmartPLC、屏幕和PC。200Smart PLC与DSP 组成子控制系统,其分布为1个S7-200PLC控制3 个DSP,PLC 做主站,DSP 做从站,连接方式为485串口,通信协议使用自由口通信。

系统的总体框图如图2所示,主要由PLC、DSP和加热系统组成。DSP 主要负责采集加热系统的相关参数并对其进行处理,从而实现对加热系统的精确控制。PLC 通过485总线直接与DSP 相连,使用自由口协议控制DSP的启停、同步、变频等动作。温度传感器模块将采集到的实时棒料温度转换为模拟量输送给PLC,由PID控制器进行控制[7]。

图2 系统总体框图

1.3 温度控制原理

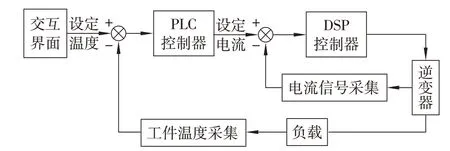

感应加热系统主要是对工件温度和电源输出功率进行控制。两者形成双闭环控制系统,通过控制电源的输出功率和加热时间来控制工件的温度,温度又会影响电源输出功率的调节[8]。

系统控制结构如图3 所示。在感应炉的外侧打孔接入温度传感器,通过温度采集装置将采集到的实时温度数据通过变送器转换为模拟电流信号(4~20 mA)。模拟电流信号经EM235模拟量I/O组合模块转换成数字信号后,输入到PLC的基本单元中,与设定温度比较后进行PID温度控制运算输出控制信号。PLC 控制器把控制信号通过485 总线传输到DSP控制器中形成闭环控制,由感应加热电源控制端来决定是否对加热炉继续加热。

图3 双闭环控制结构设计

1.4 温度PID控制方案

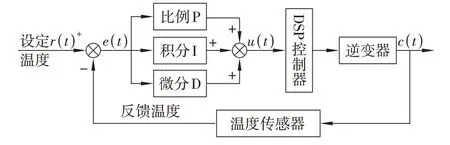

针对不同种类的工件,需要设置不同的加热温度。通过控制逆变器的输出电流,进行温度控制。为了保证将工件加热到设定温度,不会出现过温和欠温的情况,引入温度PID反馈调节。温度闭环控制是根据温度传感器反馈值与温度设定值的差不断调整功率环输出的电流值,从而达到快速、均匀加热,防止过温的目的。由于感应加热系统的温度控制具有惯性大、迟滞性强、非线性等特点,并且不同加热材料以及温度的变化对负载特性具有明显的影响,对于控制系统参数难以精确或参数具有不确定性的情况,采用PID 控制能够取得较好的效果。另外,通过调用PLC内部PID模块可以方便实现温度PID 控制,该方法便捷、可靠、性价比较高。通过温度传感器将温度转换为电信号传进模拟量模块,换算转换成当前温度值,与PID 触发阈值比较,若小于阈值则输出最大电流,若大于等于阈值则触发温度PID。系统结构如图4所示。

图4 PID控制算法原理框图

控制器的输入为设定温度值与采集温度值的偏差量e(t),对e(t)进行比例、积分和微分计算。比例环节将偏差量按比例放大后补偿到DSP 控制器输出,增大比例系数可以提高控制系统响应速度,使系统输出迅速靠近设定温度;积分环节将偏差量的积分补偿到DSP控制器输出,能够起到消除稳定误差的作用;微分环节则根据偏差信号的变化趋势来进行超前调节,加快系统的反应速度产生超前的控制作用。在实际测试和PID 参数调节过程中,当系统以最大功率运行时金属棒料的温度变化速度约为1℃·s-1,因此采样频率无需设置过快,PID参数调节过程应遵循防止温度过冲的原则,只需在接近目标温度时,逐渐降低加热功率,使系统稳定在所需温度。

系统中加热的棒料温度较高,如铝合金材料加热温度不超过480℃,碳钢和不锈钢加热温度不超过1200℃,因此温度控制采用分段式控制方式。根据不同材料所需的加热温度设置不同的分段点,分段点一般为所需温度的95%处。在分段点以下的温度范围加热时,采用最大输出功率加热,达到分段点后,进行温度PID 控制,调节逆变器的输出功率,使温度逐渐接近设定值,防止过温。

系统选用的温度传感器测量范围为600~1600℃,低于600℃无采集值。在加热过程中对温度的控制分为3 个阶段:温度盲区(低于600℃)控制采用最大功率输出加热,直到某区采集到温度为止;低温区(600~1150℃)控制采用基于加热速率的PID 调节,即在设定的最大电流范围内,通过比较设定加热速率与实际加热速率进行PID控制,调节实际运行电流改变输出功率达到控制温度的效果;高温区(1150~1200℃)控制采用基于加热温度的PID 调节,在设定的最大电流范围内,通过比较设定加热温度与实际加热温度进行PID控制,调节实际运行电流改变输出功率达到控制温度的效果。

2 PLC控制系统设计及测试

2.1 系统设计

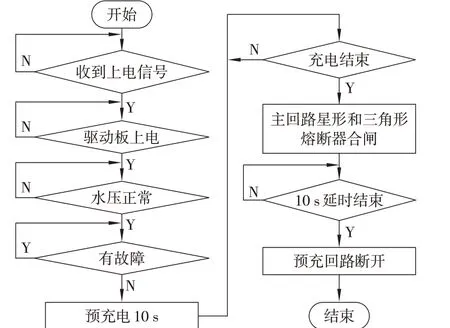

1)上电时序 上电时序流程如图5 所示。系统由远程1500PLC 或本地200PLC 发出上强电指令,通过上升沿触发上电/合闸动作。对水压是否正常、弱电是否上电等一系列条件进行检测,无问题后进行预充电,10 s 后预充电完成,合星形断路器和三角形断路器完成主回路上电,延时10 s后断开预充回路。

图5 S7-200主回路上电时序

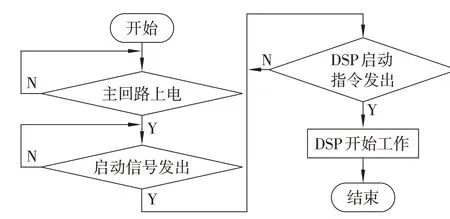

2)启动时序 启动时序流程如图6 所示。系统完成上强电动作后,DSP 处于暂停的工作状态,此时需要点击启动按钮才可使系统开始工作。

图6 S7-200启动时序

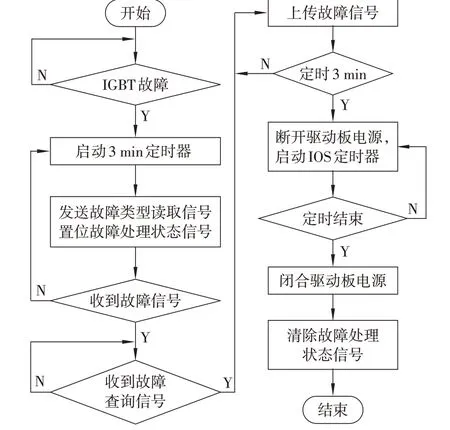

3)故障处理时序 故障处理时序流程如图7所示。在系统工作过程中,会出现各种故障,若不能及时处理可能会导致系统损毁。特别是IGBT故障,若处理的不及时,IGBT 可能会炸毁,造成很大的经济损失。

图7 S7-200故障处理时序

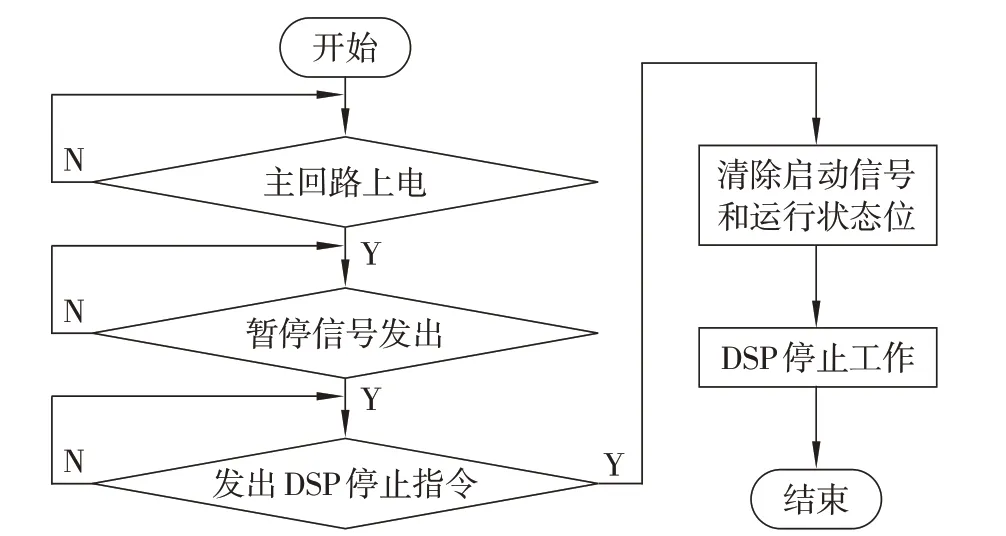

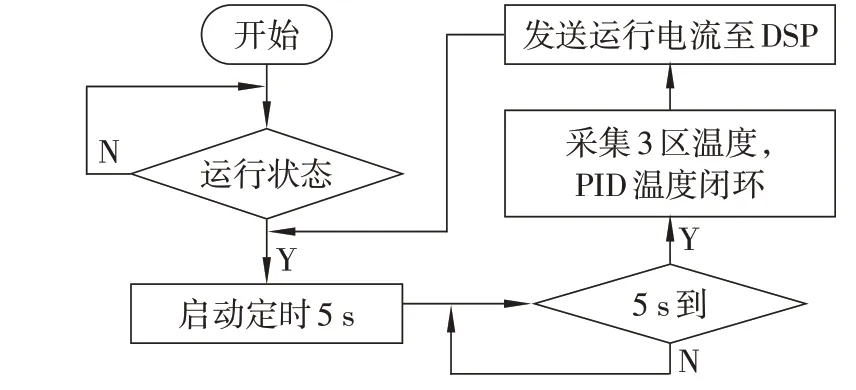

4)暂停时序 暂停时序流程如图8 所示。当棒料加热完成后需要从加热炉中移出,此时应暂停加热,以免工件移动时对炉体造成损伤。

图8 S7-200暂停时序

5)温度闭环控制时序 温度闭环时序流程如图9 所示。当传感器检测温度达到600℃时,开始温度PID 调节。在600℃到设定温度的95%区间内,则采用基于加热速率的PID 调节;若达到设定温度的95%,则采用基于加热温度的PID 调节,来保证多区加热温度的均匀性[9]。

图9 S7-200温度闭环时序

6)主回路断电时序 主回路断电时序流程如图10所示。当炉子加热完成后,需要停止加热,并执行断电时序断开强电。

图10 S7-200主回路断电时序

7)触摸屏程序 感应加热电源控制系统的操作主要是通过触摸屏进行实现。在加热时,触摸屏不仅能从内部下载炉子参数进行配置,还可以从外部输入最大加热温度、最大输出电流以及加热频率等参数。触摸屏上还可观测加热系统的各种故障信息以及实时运行参数,并对其发出各种操作指令。触摸屏界面如图11所示。

图11 触摸屏程序界面

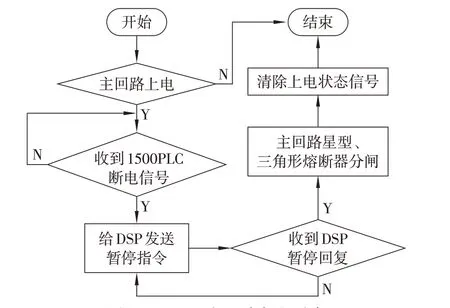

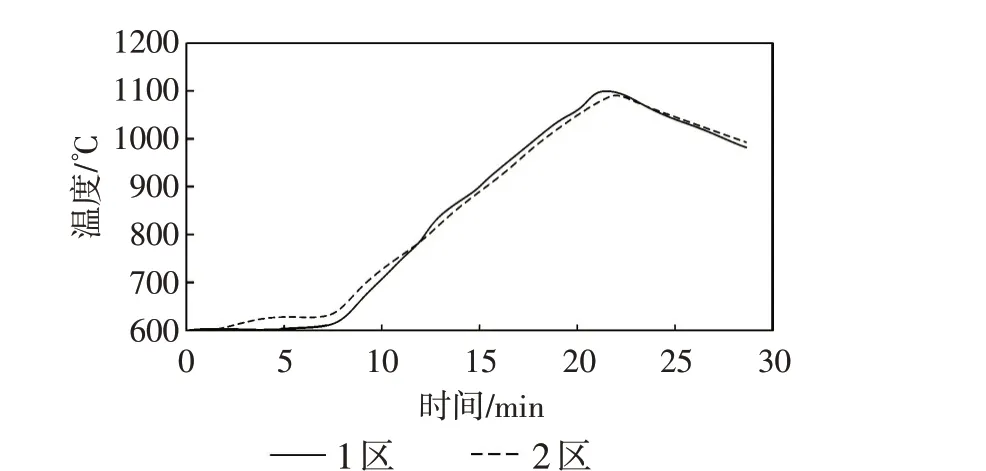

2.2 系统测试

系统目前运行在某钢厂“400MN 挤压生产线”上,用于特种钢锻造工艺中金属的加热和保温,配备7 套加热电源使用。在加热棒料的过程中经过反复试验最终确定了PID 参数以及7 种规格炉子的加热参数,在PLC和触摸屏上形成7种不同规格炉子的配置,最终的加热曲线如图12 所示。经现场调试得到参数如表1所示。

图12 加热温度曲线

表1 不同规格炉子配置参数表

3 结论

设计了基于S7-200PLC 的感应加热温度控制系统,在硬件上采用了先进的红外测温技术,对工件温度进行实时快速测量,克服了用肉眼判断温度不精确的缺点[10],为保证精确加热工件温度提供了有利条件。在软件上通过融合PLC 可编程控制器的功能,完成温度PID 调节,实现温度闭环控制策略,达到温度控制的目的。在多区协同加热的系统中使棒料在常温段全功率加热和高温段的PID 调节加热,实现多种控制策略的融合,保障棒料温度不超调或不欠温以此来满足工业生产对温度精准的要求,实际应用表明该设计是成功的。