工艺烧嘴技术研究及改造

梁中超

(国能榆林化工有限公司,陕西 榆林 719000)

某项目的水煤浆加压气化设备工艺流程为:将水煤浆、添加剂、原料煤、水依据规定的比例加入到磨煤机中,符合标准的水煤浆产出后储存在煤浆出料槽中,后经非鲁瓦煤浆给料泵加压至7.9 MPa左右送至气化炉进行工艺烧嘴,氧气及水煤浆经过混合后,在温度约1 350 ℃、压力6.5 MPa左右的环境下,发生气化反应,生成粗煤气(H2、CO、CO2)和其他如H2S、CH4等气体。在气化反应的全部过程中气化温度可达1 350 ℃左右,煤中的灰渣呈高温流体状从下降管进入气化炉激冷室,通过激冷水保护下降管和冷却灰渣,经锁斗间歇式排渣(间歇时间30 min)送入破渣机破碎后进入渣池冷却沉降,最后由刮板式捞渣机将灰渣提升送至渣车外运处理[1-2]。

水煤浆加压气化工艺采用的工艺烧嘴是整个气化工艺过程中较为关键的设备,长期在高温高压腐蚀环境下运行,在长期的实际生产中,工艺烧嘴最常见也是最致命的故障为使用寿命短,大大影响气化炉运行时间,还经常发生由于烧嘴故障,造成的气化炉停车事故,影响煤气化效率,缩短气化炉连续运行时间。在本项目检修中发现,烧嘴主要故障点在于冷却水盘管与喷嘴连接(为焊接)处出现裂纹或断裂,以及烧嘴喷口端头出现磨损、烧嘴喷口外端面出现龟裂及渗透性裂纹的现象。本文针对工艺烧嘴在实际生产使用过程中出现的上述问题进行了技术研究及改造。

1 设备概况

1.1 原设备概述

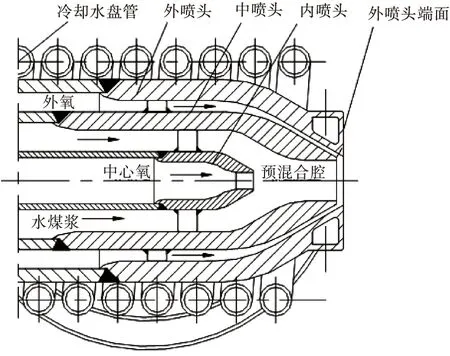

该项目采用德世古水煤浆加压气化工艺,工艺烧嘴是整个煤气化工艺的重要设备,如图1所示的设备结构为典型三流道的外混式结构,环流道为中心氧气通道,使氧气膨胀加速更好地雾化煤浆,增大反应面积。内环道喷嘴设计为缩颈管[3-4],使内环道高速喷出的氧气与水煤浆充分混合、雾化;其次是中间流道(水煤浆流道),中间流道出口喷嘴也设计成缩颈管,使进入工艺烧嘴的水煤浆膨胀获得一定的速度;最外面为外环流道,出口缩颈较其他流道更大一些,其作用是为了提供气化反应所需的氧气,进一步将水煤浆与氧气混合,提高二者在气化炉内反应的速率,如图2所示。

图1 水煤浆烧嘴

图2 典型水煤浆气化炉工艺烧嘴结构

1.2 技术参数

煤气化产品规模:生产合成气(CO+H2)量为61.4×104 m3/h(标准);

变换气产品规模:生产变换气量为47.99×104m3/h(标准);

非变换气: 42.36×104 m3/h(标准);

氧气用量:23.37万m3/h(标准);

氧气温度:25 ℃;

氧气压力:8.5 MPa;

氧气纯度:99.6%。

2 故障分析

水煤浆工艺烧嘴长期在高温、高压、热冲击、高磨蚀环境下工作,喷嘴寿命短,易造成烧嘴冷却水系统漏水、烧嘴压差低等非计划停车频繁,大大影响气化炉运行时间,影响煤气化效率。通常情况下烧嘴损坏的原因有:烧嘴冷却水盘管泄漏、热辐射、化学腐蚀、磨损等[5],在本项目中通过检查分析,发现设备主要故障点在于冷却水盘管的损坏和中喷嘴处(水煤浆喷嘴)的磨损。

2.1 冷却水盘管的损坏分析

烧嘴冷却水采用盘管形式时,管线盘绕在工艺烧嘴反应区头部。盘管由进水和出水两部分组成,烧嘴本体与进水口和出水口分别焊接。烧嘴冷却水系统相对于工艺烧嘴来说有着重要的意义,因为冷却水在这个循环系统中反复在烧嘴反应区流动,使烧嘴喷口处降温,起到了保护的作用[6-8]。

烧嘴冷却水盘管的损坏原因主要有以下几点:

(1)气化反应会产生很高温度,产生较大的热应力,而冷却水盘管和烧嘴本体为焊接方式连接,二者壁厚相差较大,在生产过程中,焊接处热应力相对集中,极易产生裂纹,使冷却水盘管损坏。

(2)冷却水盘管生产过程中,可能存在制造缺陷。冷却水盘管在生产制造过程中要控制温度和盘管成弯速度,还需把控原材料的变形及减薄量,确保盘管加工成形后强度和硬度。如若不然材料便会发生析碳形成微小裂纹。但在实际中许多厂家制造阶段的生产工艺没有达到要求指标,就将存在质量问题的冷却水管售卖到市场上,导致产品在用户使用时出现损坏[9-10]。

(3)在气化炉停车更换烧嘴或者需要检修时,拔出工艺烧嘴是必须要进行的操作。在正常生产过程中,工艺烧嘴在较强的温度下连续运行产生一定的热脆性,如果操作不当,烧嘴盘管的磕碰会导致盘管的损坏。

2.2 煤浆喷嘴磨损分析

中间流道(水煤浆流道)内壁的磨损是纯物理磨损,也是水煤浆加压气化工艺烧嘴的弊端所在,是制约水煤浆加压气化炉以及气化炉连续稳定运行的因素之一。中间流道喷头是水煤浆和氧气在预混合室内混合后喷入气化炉的出口,为了水煤浆中的煤粉在气化炉中充分反应,就必须提高中心氧流速至140~180 m/s,氧气携带水煤浆以12~20 m/s的速度射入气化炉,已达到预期的雾化状态。水煤浆中含有大量的不同粒度的煤粒,中间流道内壁磨损正是由于水煤浆中的这些煤粉颗粒高速流动时冲刷而造成的。

3 解决方案

3.1 冷却水循环系统改进

3.1.1 结构设计

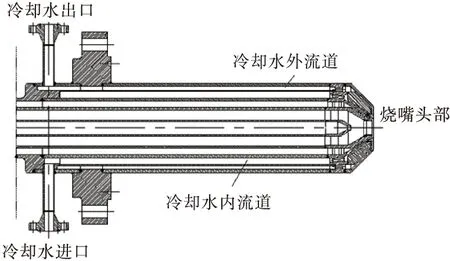

结合以上盘管冷却存在的缺陷,设计了水夹套式工艺烧嘴冷却水系统方案,其外形示意如图3所示。此种冷却系统方案与盘管冷却方式相比避免了盘管在制造中的弯曲应力、使用过程中的热应力影响,能提高冷却系统的换热效率。

图3 水夹套式烧嘴冷却系统示意图

3.1.2 仿真计算数学模型

连续性方程:

(1)

(注:本次计算介质为水是不可压缩介质)

动量守恒方程:

(2)

式中:ρ为介质密度,kg/m3;ui,uj为速度,m/s;xi,xj为坐标;P为流体微元上的压力,Pa;为有效黏性系数,Pa·s。

标准k-ε方程:

(3)

(4)

(5)

(6)

式中:ut为烧嘴水流湍动的黏度;Gk为水流湍动动能生成项;C1ε=1.44;C2ε=1.92;σε=1.3;σk=1.0。

则能量方程为

(7)

3.1.3 几何模型、网格划分

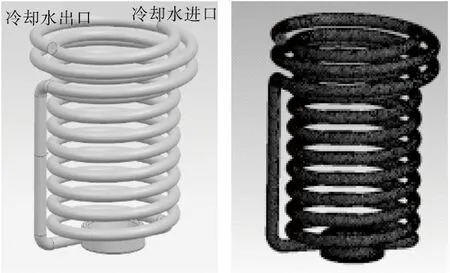

根据整个冷却水系统的实际运行状态,利用UG软件对水夹套式及盘管式冷却水系统的各部件进行了全尺寸三维造型,冷却系统计算域包括冷却水流通域、炉膛热扩散域。为了保证冷却水进出水流道的流动稳定性,将冷却水进出口进行管路直径5倍距离延伸,最终得到的计算模型如图4、图5所示。

采用ICEM对图4、图5显示的计算模型划分网格,并对冷却水管、喷头加密。另外考虑到边界层的影响,网格划分的Y+预期值为30。检查网格的质量无关性,当所求速度变化在5%之内时,认为所划分的网格对于计算结果无影响。最终,综合计算机性能及设计需求,得到的网格如图4、图5所示。

图4 盘管式冷却系统计算模型及网格

图5 水夹套式冷却系统计算模型及网格

3.1.4 边界条件

两种计算模型都采用压力入口,质量流量出口。入口压力为1.65 MPa,冷却水的流量为4 kg/s,冷却水温度为310 K。

3.1.5 计算结果分析

1)盘管冷却计算结果分析

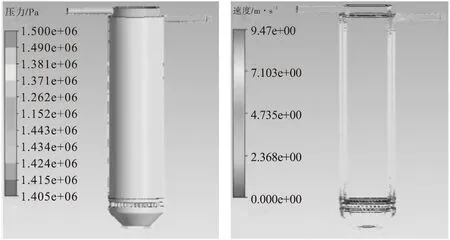

盘管冷却计算的压力场及速度场结果如图6所示。图6中,冷却水进口到出口流体的压力逐渐较小,在喷嘴头部冷却腔处的速度最低,平均值约为2.4 m/s,冷却水管道内流体的平均流速约为10.2 m/s。

图6 盘管冷却压力及速度场

2)水套冷却计算结果分析

水套冷却计算的压力场及速度场结果如图7所示。图7中,冷却水进口到出口流体的压力逐渐较小,在喷嘴头部冷却腔处的速度最大,平均值约为7.3 m/s。由此可以看出,水夹套冷却在头部的换热速率大于盘管形式。

图7 水套冷却压力及速度场

3.2 水煤浆喷嘴磨损改进

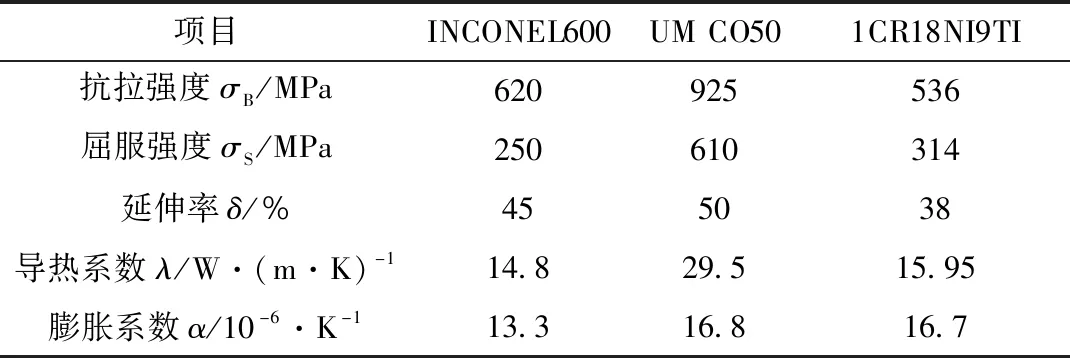

烧嘴头部采用UM CO50钴基耐磨合金,并在其表面堆焊硬质耐磨合金,在材料及热处理工艺方面着手,解决了喷头(水煤浆层)的磨损情况,烧嘴喷头材料力学性能和物理性能如表1所示。

表1 烧嘴喷头材料力学性能和物理性能

4 实际使用效果验证

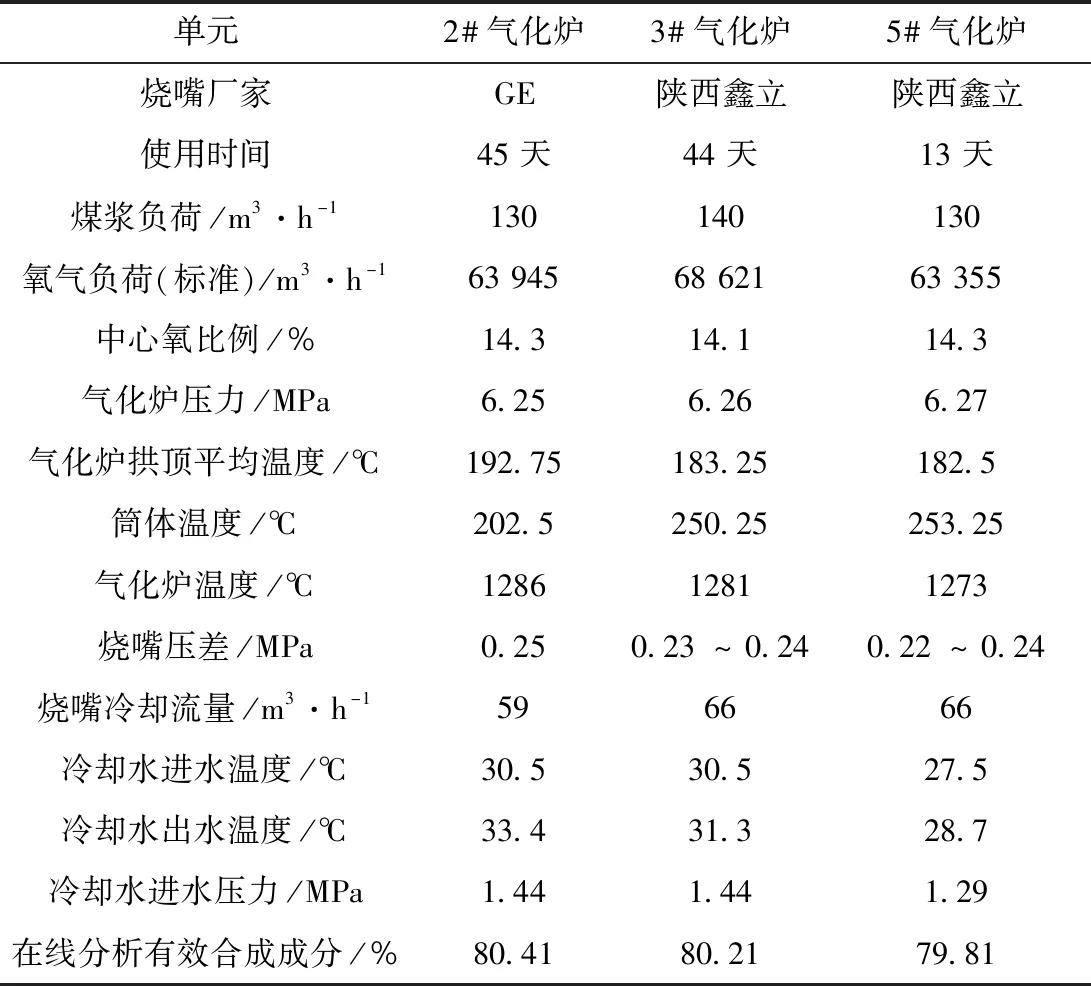

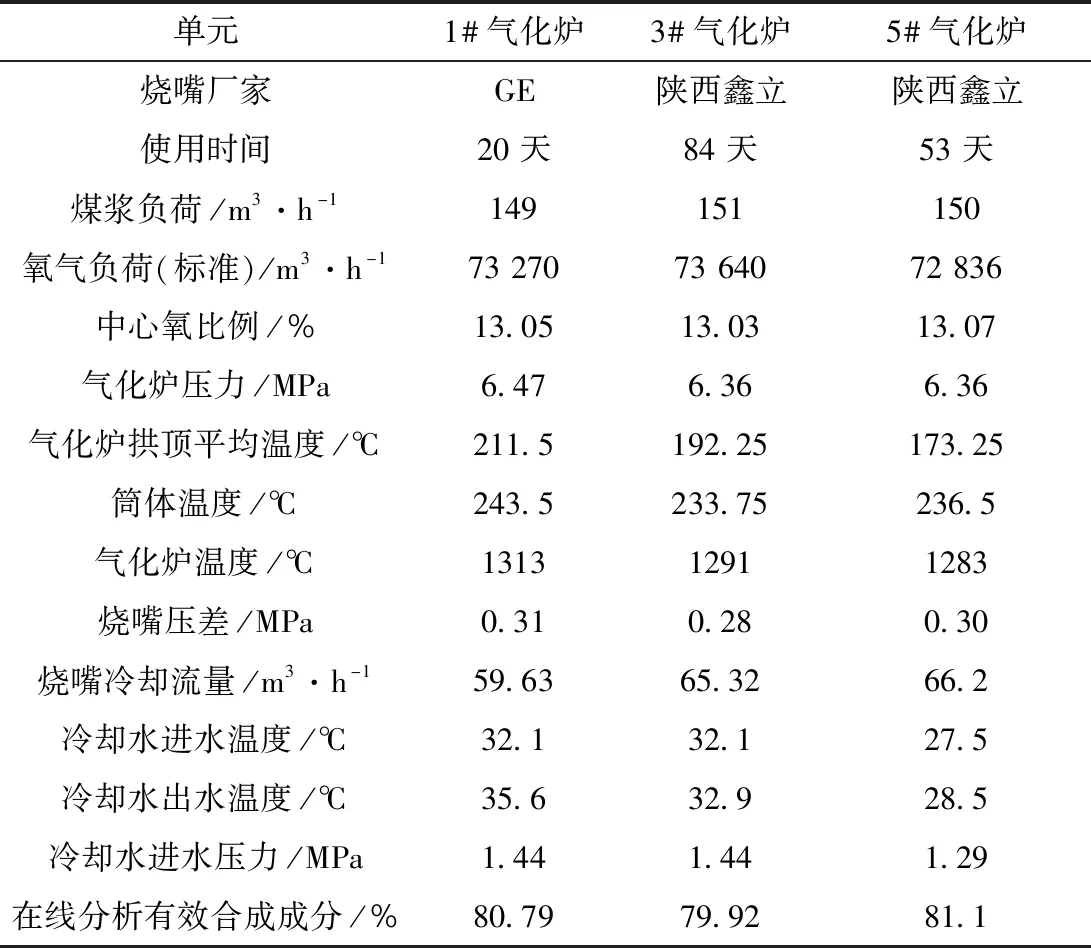

为了验证设计方案,将榆林神华生产现场中正在运行的GE烧嘴与鑫立改造的烧嘴同时运行并进行检测、对比,实测数据如表2、表3所示。

表2 2021年2月06日气化单元运行记录

表3 2021年3月17日气化单元运行记录

2#气化炉烧嘴在2020年12月25日启用,运行71天,由于烧嘴压力波动严重,停车检修,2021年4月6日,切换至1#气化炉运行,并安装GE进口烧嘴。鑫立3#气化炉烧嘴运行82天,于2021年4月11日计划停车,此时烧嘴运行各种数据满足气化要求。

在生产车间预定停机检修时,拔出工艺烧嘴后进行检查,烧嘴表面完好;且经过水压密封试验,也没有冷却水的渗漏现象;清洗后对烧嘴头部着色无损检查,仅只有很少龟裂纹,且裂纹深度很浅。并且在对水煤浆喷嘴材料和工艺改进后,喷嘴头的物理磨损也较之前有了较大的改善,使用一个周期后进行测量,中间喷头的磨损量仅为0.2 mm,设备使用前后对比如图8所示。

图8 设备使用前后对比

本文研制设计的水煤浆烧嘴改进方案,在榆林神华CTC项目中进行了实际生产运行,该工艺烧嘴改进之后,设备的连续运行时间由原来的45天左右增加到现在的100~120天。新改造烧嘴从运行数据看,炉腔温度,拱顶温度及筒体温度均低于GE烧嘴,在冷却水阀门开度相同的情况下,有更高的冷却水流量。烧嘴冷却水进、出口水温差减小,工艺烧嘴头部得到很好地冷却,烧嘴平均使用寿命远长于GE烧嘴,此烧嘴改造成功。

5 结 论

(1)在对水煤浆加压气化工艺烧嘴进行冷却时,水夹套形式的方案改善了冷却水的流动分布,增加了冷却水的流动速度,在换热效率上比盘管形式有了较大的提升;

(2)由于水夹套形式具有更好的换热效率,使得其头部的温度比盘管形式更低,具备更高的可靠性;

(3)由于水夹套形式为内外层筒形结构,避免了盘管形式中的角焊接的连接方式,改善了原方案的热应力破坏;

(4)本次采用了新材料后,使得中间烧嘴的磨损大大降低,能较好地维持水煤浆的注入压力以及喷嘴的同心度,增加设备的使用寿命;

(5)改进后的工艺烧嘴是由陕西鑫立负责改造和维修的,在支持国产化的同时更减少了维修的费用和维修周期,对气化炉的长时间连续运行有重要的意义。