烟叶烘烤密集烤房的箱式改造方法

王玉华 张成双 王先伟 王桂荣 范增博 宋晓飞 杜传印

(山东潍坊烟草有限公司,山东 潍坊 261205)

鲜烟叶的烘烤过程直接决定成品烟叶的质量及经济效益。国家烟草专卖局于2009年颁布了密集烤烟房建设标准,极大地提高了国内烟叶烘烤质量水平,确保了烟农的经济收入。近十年来,国内传统农业生产技术得到了高速发展,从全程机械化到如今的物联网感知农业、“十四五”智慧农业建设规划,农业生产技术和装备水平日新月异,生产效率呈指数级增长。在烟叶烘烤生产技术方面,许多新技术新工艺开始在烟叶烘烤作业中得到了验证。箱式烘烤技术以烟箱为烟叶流转装备,可实现机械化装烟、机械化装房,构成烟叶烘烤流程流水线作业。烘烤实践证明,箱式烘烤可实现烤烟生产模式的转型升级,提升生产效率,打破劳动力短缺瓶颈。目前全国挂杆式密集烤烟房有近40万座,可以将挂杆式密集烤烟房改造为箱式密集烤烟房,从而实现全流程自动化的烟叶烘烤作业。

1.挂杆式密集烤房的构成原理

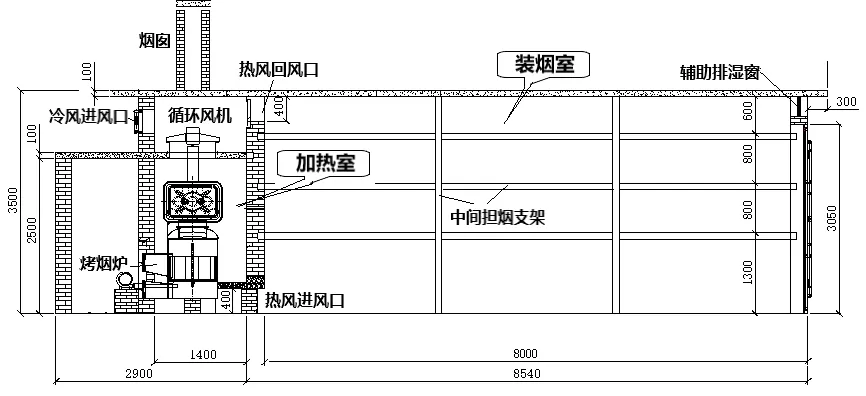

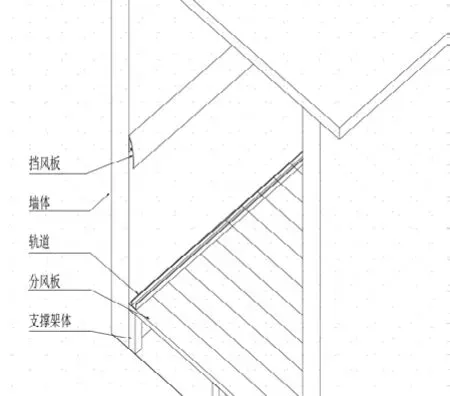

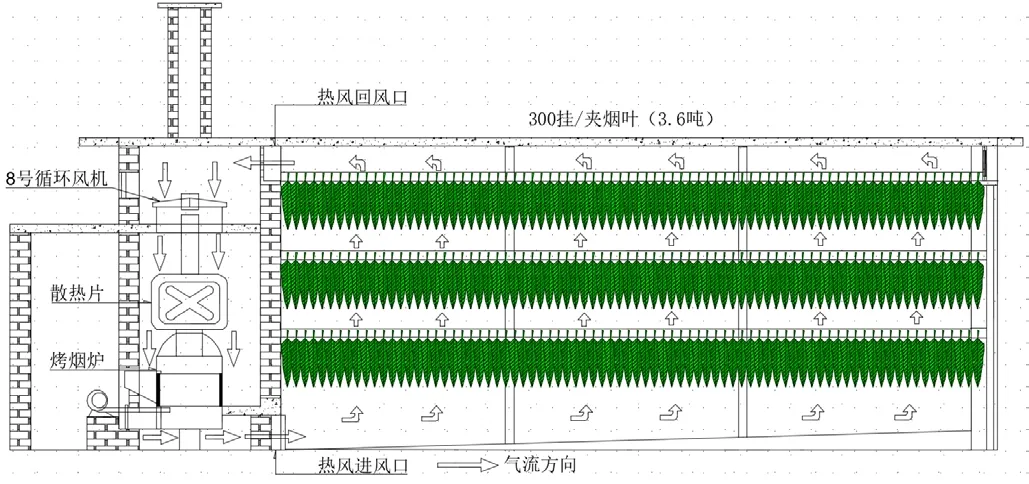

挂杆式密集烤烟房由装烟室和加热室构成,主要设备包括供热设备、通风排湿设备、温湿度控制设备等,如图1所示。其中装烟室是挂置烟叶的空间,设有装烟架等装置。加热室内安装供热设备、产生热空气的空间,在适当的位置安装循环风机。循环风机运行时,通过装烟室隔热墙上开设的通风口,向装烟室输送热空气。供热设备,是热空气发生装置,包括炉体和换热器,按烟叶烘烤工艺要求加热空气。通风排湿设备,保持空气在加热室和装烟室循环流动和实现烤房内外空气交换、维持装烟室内烘烤工艺要求湿度的装置。包括循环风机、冷风进风门、百叶窗等排湿执行器。

图1 挂杆式密集烤烟房结构示意图

挂杆式烘烤技术目前比较成熟,需要由人工使用细绳将采摘运回的烟叶一片一片叶柄向上捆绑在竹竿或木棍上,每杆70片左右构成一挂。人工抬放在装烟室内上中下三层支架上,一般每层架子上放100挂烟叶,合计300挂左右。这种烘烤技术在装烟和卸烟时需要较多的人力参与,生产的自动化程度低。

2.箱式烤房的改造

箱式烘烤由装烟机将烟叶直接均匀抛洒在烟箱内,叉车将装满烟叶的烟箱直接放进烤烟房的装烟室,烘烤完成后,再用叉车将装烟大箱直接叉运出来进入下一个生产环节。为实现以上工业化作业模式,将对传统密集烤烟房进行整体升级改造。改造内容包含,装烟箱制作、装烟室的整体升级、循环风机烤烟炉等关联部分的评估升级。主要改造工作如下:

2.1 烟箱的设计制作方法

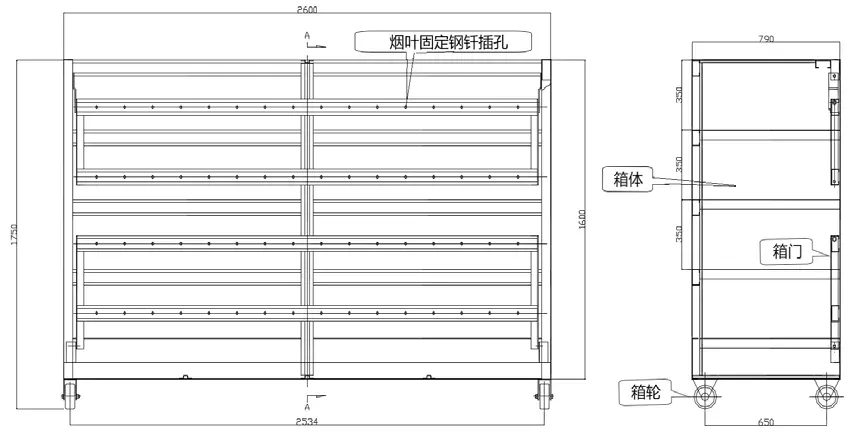

需要依据装烟室的标准尺mm(长宽高8000x2700x3400),留出与装烟室内壁的合理间隙(利于进出作业)。

图2 烟箱示意图

设计装烟量:

传统密集烤烟房的设计烘烤能力为35000-4000kg鲜烟,而箱式烘烤,会提升烤房烘烤能力,增加装烟量,装烟量的增加提高单位时间烤房最大耗热量,最大耗热量不能超出传统密集烤烟房匹配的立式烤烟炉供热能力(烤房改造不更换烤烟炉),传统密集烤烟房装35000-4000kg鲜烟,最大耗热量约为35325Kcal/Hr(大卡/小时),立式烤烟炉设计最大热量输出峰值能力为61818.75Kcal/Hr(大卡/小时),箱式烤烟房装烟量不能超出7000kg。为方便安全作业,一个装烟室使用10个烟箱,每个烟箱容积与烟叶装箱实际密度相乘,得出实际装烟量,计算公式如下。

M1——装烟室烟箱数量(本设计数量为10箱/房)L——大箱内长(mm)W——大箱内宽(mm)H——大箱内高(mm)D——烟叶密度(200KG/m3)鲜烟叶自然堆放实测10次,取平均值。

单箱装烟量Z1装烟室装烟量Z2

本设计单箱最大装烟量为:657KG(图2所示)

使用本设计烟箱,装烟室最大装烟量为:6570KG

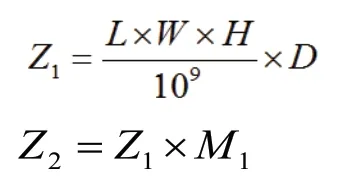

2.2 装烟室升级方法

拆除装烟室内原有架体;在合适高度敷设烟箱轮子轨道,方便烟箱进出作业,轨距与烟箱轮距一致;装烟室热风上升分布均匀,敷设分风板,分风板强度满足人员操作踩踏强度;为避免热循环短路,在烟箱与墙体间增设挡风板,确保上升热风完全从烟箱通过,整体如图3所示。

图3 箱式密集烤烟房示意图

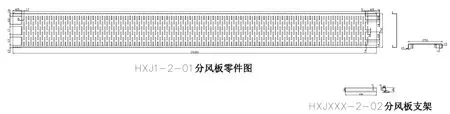

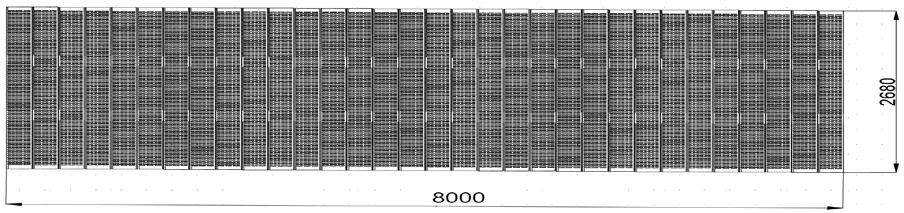

2.2.1 分风板的制作和安装方法

如图3所示,以热进风口高度为标准,水平搭建分风板架体,在架体上铺放风风板,当热循环风由热进风口进入装烟室区域,首先在装烟室地面和分风板区域形成一个冲压区,冲压区热风再从分风板风孔均匀进入烟叶箱底部,保证了10个烟叶箱由下向上的穿透风压和吸收的热量均匀一致。

分风板由镀锌钢板制作,依据装烟室内水平尺寸,制作出横向铺放尺寸一致的分风板小件,若干小件紧密衔接铺放在分风板架体上,铺满装烟室整个水平面,构成有效的风压层。采用折弯结构工艺,分风板小件具备对应的承重能力,在高强度架体支撑下,成为大箱进出和工作人员行走作业面。

图4 小片分风板示意图

图5 小片分风板紧密排列平铺示意图

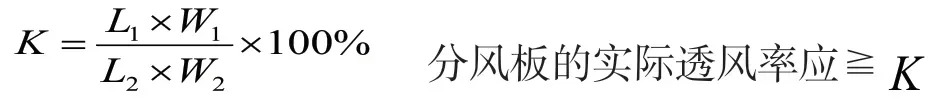

过高的透风率,热空气没有充满全部分风板下底层空间时,就全部透过了装烟室前部分风板孔,热气流不能到达装烟室门端,造成上升气流不均衡,达不到均衡上升气流的标准。过低的透风率,增加了热气流在装烟室的风阻,降低了循环风机工作效率,导致能耗的增加。在保持良好均衡性和不增加风阻的条件下,透风孔总的透风面积应等于装烟室热风入口横截面面积,透风率的计算是热风入口横截面与装烟室水平面面积的比值,如下计算公式所示。

L1——热回风口长W1——热回风口宽L2——装烟室内长W2——装烟室内宽K——透风率最小极限值

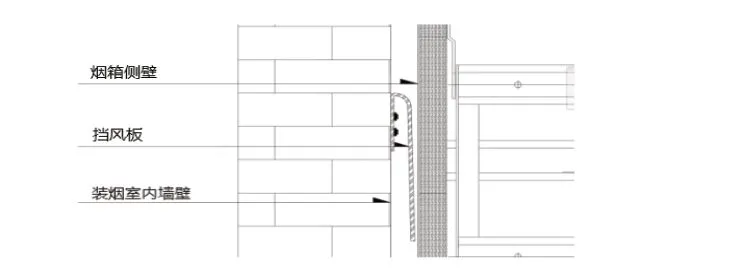

2.2.2 挡风板的制作和安装方法

为方便烟箱进出装烟室,装烟室与烟箱之间将保留合理的空隙,由叉车将堆满烟叶的烟箱放置于装烟室烟箱轨道时,烟箱不会与装烟室墙壁碰撞;叉车将装满烟叶烟箱依次放置于装烟室门口的烟箱轨道,并由作业人员将烟箱依次沿轨道推进装烟室最里面,只至10个烟箱紧贴摆满整个装烟室。烟箱与墙壁的空隙,在烟叶进入烘烤阶段时需要进行封闭,保证由分风板进入的热气流全部与烟箱烟叶接触,并由逐渐脱水的烟叶间间隙通过,提升热效率和穿透压差。

挡风板采用一定宽度的韧性工业化纤编织带制作,沿装烟室内侧墙壁安装,安装高度以分风板作业面起1.5米。将挡风板装订在等高的内墙壁水平线上,烘烤没进行时,挡风部分自然垂落,以不阻碍烟箱进出为标准。10个烟箱进入装烟室后,进入烘烤阶段时,循环风机启动,加热室热气流由底部风道进入装烟室,烟箱新鲜烟叶阻碍了热气流通过,造成装烟室烟箱底部空间与烟箱顶部空间气压差,当热气流从墙壁与烟箱间隙高速通过时,推动挡风板向上展开,瞬间将墙壁与烟箱间的空隙关闭,并在压差的作用下,平时垂落部分紧贴在烟箱侧壁,保证该空隙的封闭强度。

图6 安装位置示意图

图7 安装位置示意图

图8 循环风机参数图表

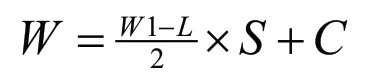

2.2.3 挡风板的宽度W(mm)计算方法

为保证挡风板安装强度,挡风板内面贴墙面,外面压上金属片状物,用膨胀螺丝固定。其余部分自然搭垂在墙面和烟箱侧面空间,当循环风机启动,受上升气流的托举,封闭墙面和烟箱侧壁空隙。挡风板下料宽度,由搭垂部分(一般是墙壁与烟箱空隙的1.5倍)和墙面固定部分构成,这两部分的和就是下料宽度,如下计算公式。

W1——装烟室内宽(mm)L——烟箱的长度(mm) C——墙体定装折叠尺寸(mm)S——间隙系数(挡风板有效宽度与间隙宽度的比例)

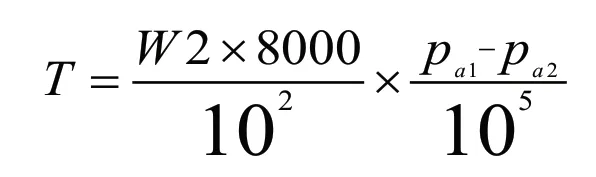

2.2.4 挡风板瞬时峰值受力T(kg)

循环气流托举挡风板搭垂部分的上升力,与风压作用在单位面积气压成正比,在循环风机启动时,由于鲜烟装满整个水平面空间,理论上瞬时风阻值为无穷大,循环风机从装烟室上部回风口抽吸气流,向装烟室下部循环进风口压入气流,造成装烟室下部和上部的最大压差,压差作用在墙壁和烟箱侧壁空隙间的挡风板上,挡风板悬空搭垂部分将会抬起封闭空隙,挡风板总的受力计算是,挡风板面积乘以下部和上部的气压差,具体计算如下:

W2——间隙宽度(mm)间隙长度——8000mm Pa1——装烟室下部气压(Pa)Pa2——装烟室上部气压(Pa)

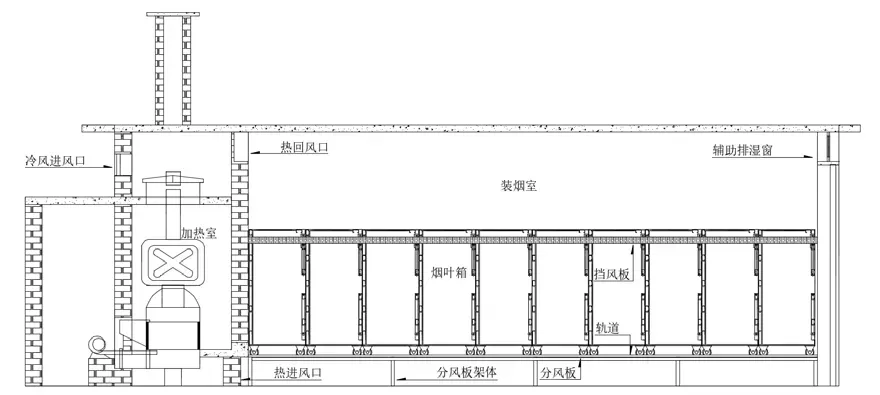

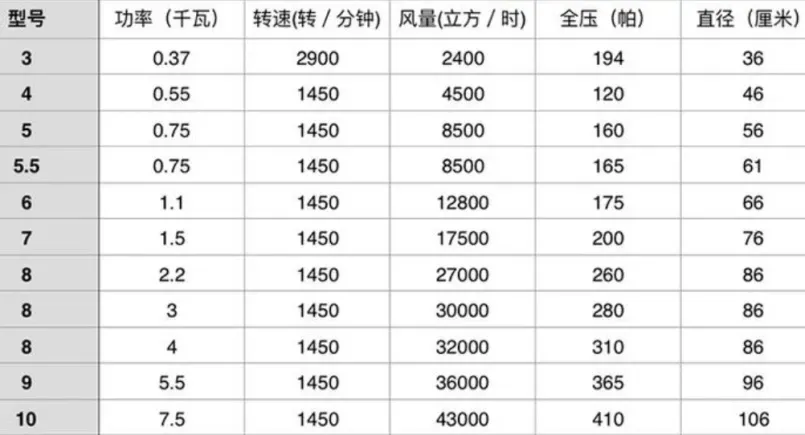

3.循环风机的升级方法

装烟作业采用工业化烟箱装烟作业模式,依据烟箱容积,10个烟箱鲜烟叶装烟量为6.5吨左右(传统挂杆或烟夹装烟作业模式的装烟量为300挂或夹,标准重量为3.6吨左右)。装烟作业的改变,会改变装烟密度,风阻、风速和热气流流量都会发生变化。烘烤品质是依据烘烤工艺曲线,分为变色、定色、干茎等烘烤阶段,每阶段的温度和湿度按烘烤工艺严格控制,在固定的时间段内,通过热气流精确蒸发排放叶片水分、提升烟叶烘烤温度(精确到+0.1℃),实时参数与烘烤工艺曲线对应的温度、湿度完全一致,确保烘烤品质。

新的装烟模式密集烤烟房,鲜烟装烟量大幅增加(鲜烟叶水分含量80%,相比传统装烟作业模式,装烟室增加的2吨鲜烟装烟量,相当于增加1.6吨水分,增加烘烤阶段蒸发负荷),需要更换循环风机,增加循环气流的流速和流量,在相同的烘烤工艺时间段内,在保证温度一致的前提下,需蒸发带走增加的更多水分,再由排湿系统排除。

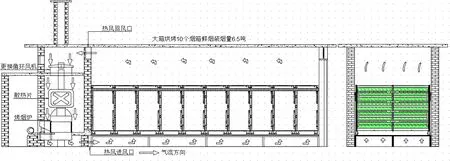

依据装烟增量,通过基本换算,将原有8号风机替换(依据国烟办2009 418号)。

图9 挂杆式烤烟房装烟示意图

图10 箱式烤烟房装烟示意图

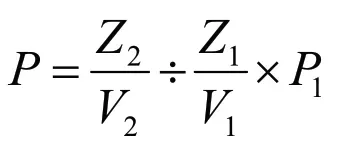

需更换的循环风机最小功率

改造后的装烟量会增加,需要增加循环风机的功率,加快热气流的循环速度,满足装烟室更高的热值消耗需求,以蒸发携带更多的水分。需要更换的循环风机功率计算方法,依据装烟量,烟叶实际占用的体积,换算出实际装烟密度,改造后烟箱模式的密度与传统挂杆模式的密度比,再乘以传统密集烤房的循环风机功率,就能得出新的需要更换循环风机功率。

P1——8号风机功率Z1——传统装烟量Z2——大箱式装烟量V1——300挂烟叶在装烟室的体积V2——10大箱烟叶在装烟室的体积P——需更换的循环风机最小功率。

4.结束语

在转型升级的过程中,能有效地利用好原有基础设施,可以减少大拆大建的资源耗费,还能极大推进转型升级的进程。传统密集烤房的改造,可以实现工业化作业模式,还能达到减工降本的效果。