清水混凝土表观质量控制与评价方法试验分析

庞小琪,曹玉新,霍曼琳

(1.兰州交通大学 土木工程学院,甘肃 兰州 730070;2.中电建铁路建设投资集团有限公司,北京 100044)

一般建筑工程中常用的普通混凝土,对其表观质量的要求相对较低,只要没有明显的麻面、蜂窝漏筋等较大的工程质量缺陷问题即可。清水混凝土结构一次成型,不需要装修装饰,减少了大量建筑垃圾,有利于环境保护。同时,清水混凝土结构避免了普通混凝土中常存在的空鼓脱落、裂缝等质量隐患,有利于结构施工质量的全面提高。但是,对清水混凝土的表观质量随着设计要求不断增加,则要求混凝土表面光洁如镜、平整无缺陷,表观颜色一致。

目前,关于清水混凝土表观质量评价尚未有具体统一的方法。虽然相关技术规程在清水混凝土表观质量评价方面有所要求,但都是在混凝土成型硬化后进行评价,不利于施工过程中对混凝土表观质量的控制。若能提前“预判断”,可减少建筑垃圾,节省施工时间,有利于节约资金,降低工程成本。基于此,本文以深圳地铁安托山停车场深云车辆段及西安在建地铁停车场的混凝土立柱、郑州市市内道路高架桥混凝土桥墩为依托工程,对清水混凝土表观质量的控制及评价方法进行试验研究。

1 清水混凝土特征

清水混凝土又被称为装饰混凝土,顾名思义,是指在结构施工的同时可以获得装饰的效果,其最显著的特征就是高质量的表观性能。对比普通混凝土,清水混凝土表面应平整光滑、棱角分明、无碰损和污染,不允许出现裂缝、蜂窝、麻面等缺陷,要求尽量减少气孔和色差[1],看起来显得十分天然、庄重[2],其中,色泽及气泡是最直观的表现。

1)色泽。清水混凝土表面的色泽要均匀,不能出现明显的色差,这是对清水混凝土最基本的要求。因此,对于清水混凝土原材料选用、配合比的设计,以及施工工艺等都有严格的要求,有利于清水混凝土表观质量色泽达到初步理想化。

2)气泡。清水混凝土表面不允许出现明显的气泡,若表面气泡明显,易降低混凝土的耐腐蚀性能,混凝土表面碳化的进程加速,严重时影响表观质量整体完整性。若气泡大小及数量超出允许范围,需对气泡进行修补,但是,修补会导致混凝土表面色泽不均,且增加施工成本。

2 清水混凝土表观质量控制

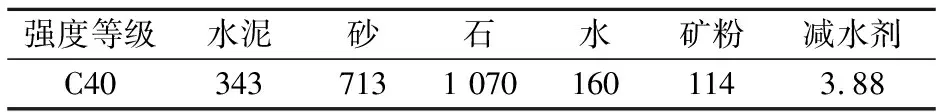

本文依托工程中的立柱及墩,混凝土强度等级为 C40,施工采用现场浇筑,坍落度(180±20)mm。原材料质量及配合比设计是清水混凝土表观质量保证的前提,故在清水混凝土生产、施工中的各个环节都需要进行细致、严格、系统的控制。

1)试验时,原材料要求如下:

① 水泥:安康市尧柏水泥有限公司 P·O 42.5 水泥,其主要技术参数满足《通用硅酸盐水泥》(GB 175—2020)规范要求,见表1。

表1 水泥检测项目及性能指标

② 粗骨料:县里铺村北沟渠采石厂的碎石,颜色一致,含泥量 0.5%,针、片状含量 2% 连续级配好。

③ 细骨料:神木市顺成源砂业有限公司河砂,细度模数 2.38,含泥量 ≤2.0%,不含杂物。

④ 矿粉:天元工业废渣科技开发有限公司生产的矿粉,混凝土表观质量产生“镜面”效果的主要成分是矿粉,白色粉末状,细度、需水量小,矿粉掺量为 15%、25%、35%,3组不同掺量作对比。

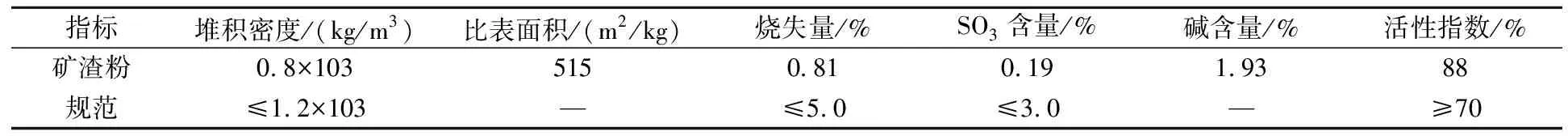

因此,严格把控矿渣比表面积,应选择同一厂家、规格及颜色批次,明确添加剂掺量及品种。其主要技术参数满足《用于水泥、砂浆和混凝土中的粒化高炉矿渣》(GB/T 18046—2017)规范要求,见表2。

表2 矿粉检测项目及性能指标

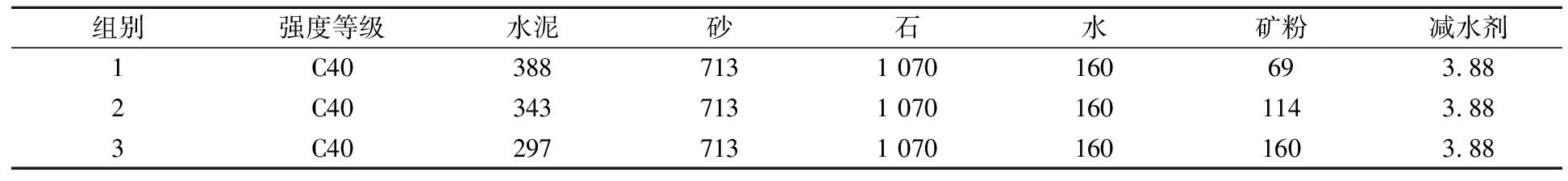

⑤ 减水剂:聚羧酸高性能减水剂,山西康特尔精细化工有限公司生产。减水率 ≤ 25%,含气量 ≤ 2.5%;初凝时间6~7 h,终凝时间12~16 h。清水混凝土设计配合比见表3。

表3 C40清水混凝土配合比 kg/m3

2)试验时,施工环节具体要求如下:

① 试验过程中,确保原材料是同一生产商、同一批次;

② 搅拌结束,从搅拌锅内倒出拌合物,将搅拌锅内水泥砂浆清理刮出,再多次搅拌;

③ 装模具时,分层振捣,严格按照规定要求,防止粗集料沉底,分层现象严重;

④ 模具内部,刷涂脱模剂时应均匀,以便后期影响表观质量。

3 表观质量评价方法分析

目前,针对清水混凝土的表观质量评价标准没有比较成熟的研究,并且现有的质量验收、评价方法都是相对滞后的。通常建筑施工过程中,将工程实体的质量作为评判清水混凝土的标准,往往会导致清水混凝土供应商、施工单位、建设单位之间发生争议,从某种程度上制约且限制了清水混凝土技术的发展[3-5]。根据《清水混凝土应用技术规程》(JGJ 169—2009),存在着对清水混凝土色泽及气泡的相关验收没有具体要求:针对气泡进行定量要求,但未具体明确分布情况,判定结果不全面。而对色差,仅仅通过肉眼观察,定性地要求“有无明显色差”[6]。

国内外许多学者对评价方法进行了研究,其中,Sliva[7]研究表明使用孔洞面积百分数,孔洞尺寸分布和最大孔洞尺寸3个参数能够更加全面地描述混凝土表面的孔洞情况。通过各组混凝土表面孔洞面积百分数,孔洞尺寸分布和直径大于 2 mm 孔洞个数对清水混凝土评价分析。王瑞兴等[8]通过计算机图像的处理方式,对混凝土表面缺陷进行半定量化处理,并用于工程中混凝土建筑的外观质量评测;周湘君等[9]提出通过图像识别技术对混凝土表面质量进行评价的方法;王龙志[10]提出了清水混凝土表观质量评价方法气泡法,气泡法可对清水混凝土施工效果进行提前判断,即要实现“清水”状态。混凝土既要易排泡,也具有一定的浆体量,不能形成浮浆,影响混凝土的色泽均匀性。但这些方法都较为片面、单一,未将混凝土表观质量控制与评价方法相结合,对后期表观质量能否保证达到施工条件要求具有不确定性。

本试验结合气泡法和图像分析法进行清水混凝土表观质量的控制及评价。气泡法可提前预判混凝土表观质量的状态,通过混凝土拌合物中气泡上浮时间及浮浆量来直观观察评价表观质量的效果;而图像分析法利用光学软件,分析评价已成型拆模后混凝土的表观质量,定量分析。2种方法结合,节省时间,提高效率,降低成本,评价效果更佳。同时也可验证气泡法是否可靠,预判效果是否准确。利用气泡法与图像分析法,判断影响清水混凝土表观质量控制及评价的因素。

3.1 气泡法

气泡法通过气泡上浮的时间及浮浆厚度“预判断”清水混凝土表观质量的效果,同时,通过浮浆量提前预判是否会发生分层等质量问题,有可能造成清水混凝土色泽的均匀性不一致。此方法是在透明的桶内放置1个乒乓球,将清水混凝土装入透明桶内,进行振动模拟施工,记录气泡上浮的时间,同时,静置测量透明桶内的浮浆量。

利用气泡法对清水混凝土表观质量“预判断”,初步设计混凝土配合比,计算好原材料用量,准确称量,充分搅拌,拌合物状态如图1所示。搅拌结束后,测量混凝土拌合物的坍落度是否满足其工作性能,如图2所示。

图1 清水混凝土拌和物状态

图2 混凝土坍落度测量

通过模拟气泡上浮,观察气泡上浮时间。但还应合理控制混凝土含气量,含气量过大,混凝土表面易形成孔洞,不密实,强度降低;若含气量过小,和易性差,抗冻性差,易发生开裂。混凝土拌合物采用含气量测定仪检测,如图3所示。

图3 混凝土含气量测定仪

对混凝土拌合物进行气泡法试验,试验过程如图4所示。

图4 气泡法试验过程

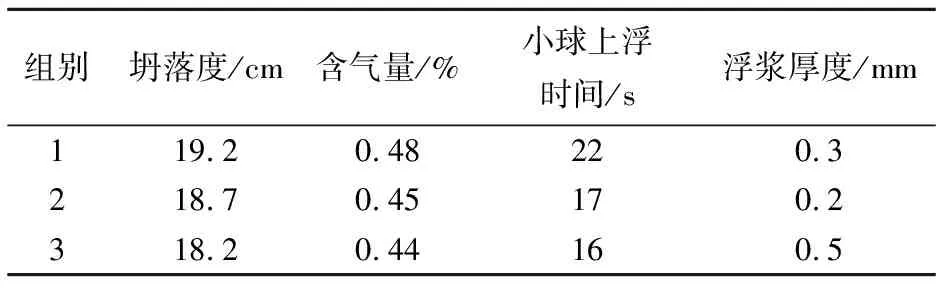

3组混凝土拌合物坍落度、含气量、小球上浮时间、浮浆厚度数据对比见表4。

表4 清水混凝土数据

由表 3 试验数据可知,3组不同掺量矿粉的混凝土拌和物坍落度均满足施工要求,和易性良好。试验中选用的矿粉状态呈白色粉末状,随着矿粉掺量逐渐增加,清水混凝土试块逐渐明亮。小球上浮的时间逐渐减少,含气量逐渐降低,则混凝土拌合物更加密实,气泡少,且气泡更容易排出,说明清水混凝土表观质量更佳。但随着矿粉掺量增加,35% 矿粉掺量的混凝土产生轻微泌水现象。当矿粉掺量为35% 时,浮浆厚度为0.5 mm,清水混凝土表观质量容易形成色泽不均匀现象。因此,矿粉掺量为35% 时,对混凝土和易性及表观质量色泽均匀性均有轻微影响。“预判断”矿渣粉25% 时,混凝土表观质量最佳,色泽均匀性良好,气泡数量少。

混凝土含气量、小球上浮时间变化微小,气泡逐渐减少且宜排出,预判断混凝土表面气泡减少。但是,随着矿渣粉的掺量增加,拌合物状态的浆体数量多,容易形成浮浆,这对混凝土表观质量色泽的均匀性有一定的影响。进而证明:混凝土首先满足工作性能的条件,再利用气泡法对清水混凝土表观质量预判断,含气量不宜过大,气泡宜排出,减少混凝土表观气泡数量。同时有一定浆体量,但又不能形成浮浆,以免影响混凝土表观色泽均匀性。

3.2 图像分析法

本研究在气泡法“预判断”的基础上,对清水混凝土表观质量进行评价,同时也可判断气泡法的“预判断”是否可靠,两者结合形成一个较完整全面的评价方法。

图像分析是利用光学分析手段对图片进行分析评定,针对混凝土色泽、表面气泡数量,提出用于清水混凝土外观质量的评价方法。

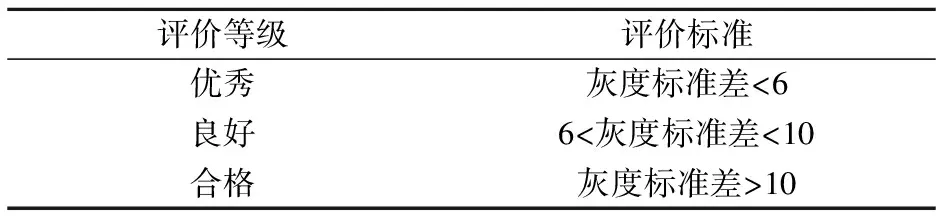

周辉等[11]提出3种评定指标同时对其做出定量分析,3种指标分别是:平顺性指标、缺陷性指标、通过感官性指标。根据定量分析,将清水混凝土表观质量分为优秀、良好、合格3类等级,见表 5。张建雄等[12]提出,采用光学处理软件 Image-pro plus对清水混凝土表观质量计算灰度标准值,利用数据定量分析清水混凝土表观质量的评价指标。彭海涛[13]等研究表明,其中灰度标准差越小代表图像的色差越小,对混凝土来说表面色泽越均匀。刘海宝[14]通过定量分析清水混凝土表面色差区域,利用灰度等级标准差,当标准差越小,表面色差越小。同时,拍摄时日照条件对灰度标准差的影响,9:00~17:00时段影响较小,可以忽略,拍照图像分辨率对图像标准差影响可忽略不计。

表5 清水混凝土色泽一致性评价

图像标准差反映数据集的离散程度,与数学的标准差类似,能够反映图像色差大小。理论上它是根据采集图像各像素点的灰度值与图像灰度等级均值计算得来[15]。

本文试验研究对清水混凝土表观质量的评价,采用光学处理软件Image-pro plus,对表面色泽的均匀程度评价分析,使得能够达到表面光滑美观的效果。根据气泡法预判的25%掺量的混凝土工作性能及表观质量满足要求,通过图像分析验证这一结论。矿粉掺量不同,表观质量气泡数量、色泽的均匀度完全不一致,用该方法定量分析,直观评价清水混凝土表观质量。该方法可靠简便,但对混凝土表观色泽均匀度进行评判时,若不均匀度不明显时,由于灰度处理,无法定清具体边界。

试验时,以矿渣粉掺量为15%为参考,介绍光学处理软件Image-pro plus 评价色泽均匀性操作步骤:

1)根据之前研究者的结论经验,对清水混凝土研究区域拍摄;

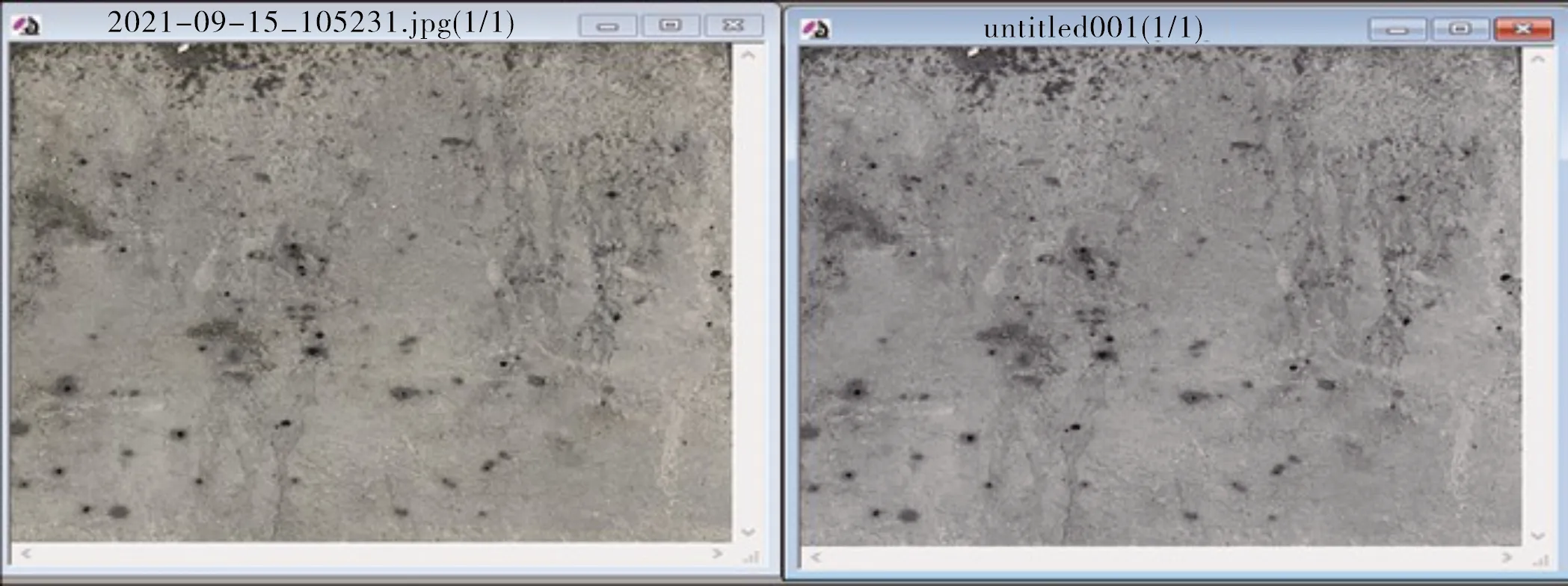

2)通过Image-pro plus 软件导入所采集的图像文件,转换成 Gray Scale 8灰度图像。灰度值范围设置在 0~255,如图5所示。

图5 灰度处理

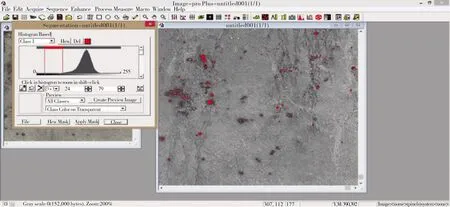

3)将灰度处理后的图像,采集混凝土试块存在色差及气泡数量,采集应仔细对照,如图6所示。

图6 表面色差区域及气泡测定

4)利用软件,计算采集的区域图像灰度标准差并收集数据。

试验中,为了直观地表示清水混凝土表观质量,每组试验中选取1块表面光滑、气泡少、色泽均匀的试块为代表,分析评价清水混凝土表观质量,具体如图 7所示。

图7 不同矿粉矿量的混凝土的表观质量

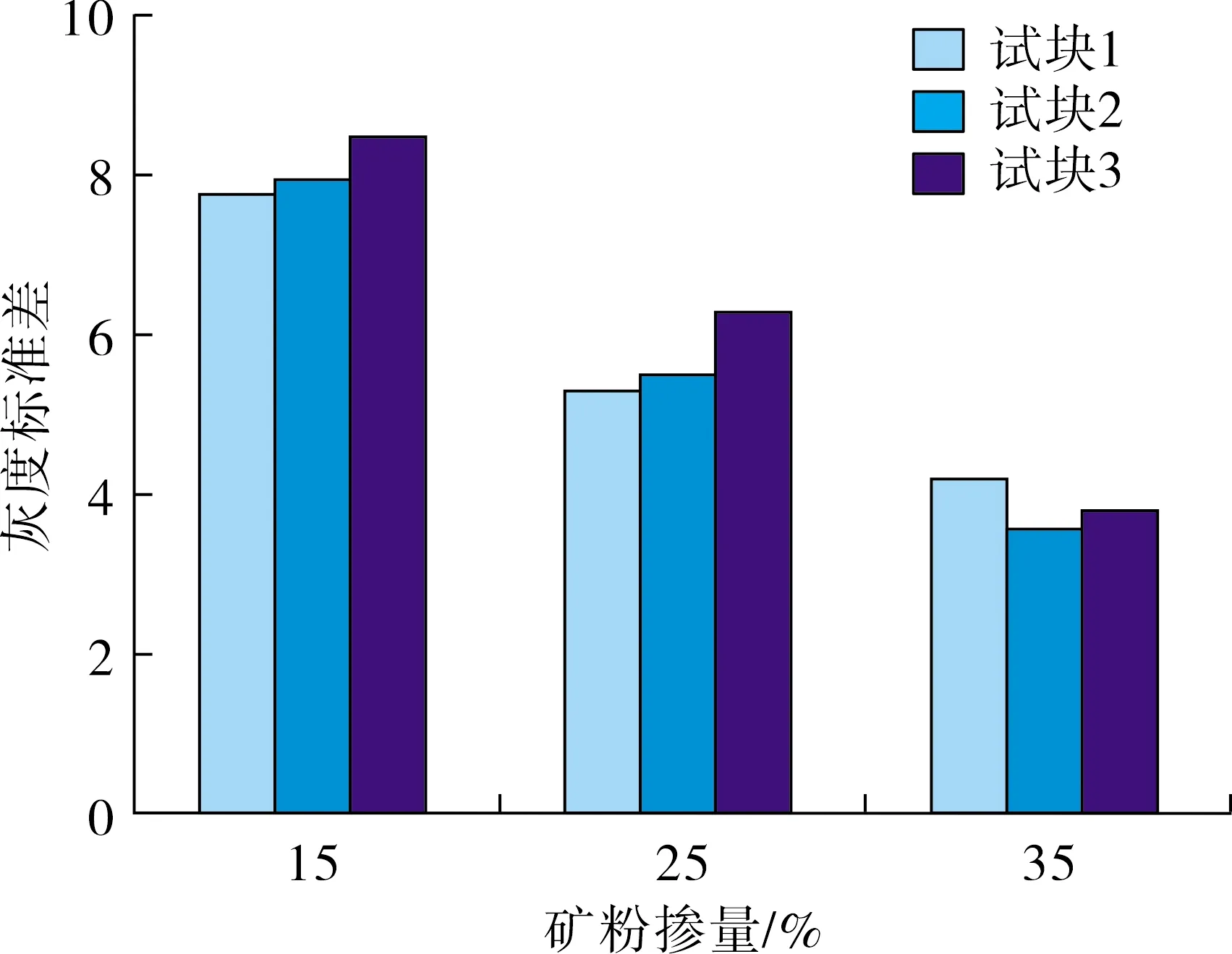

依据上述操作,试验中分别对不同掺量的矿渣粉混凝土表面灰度标准差数进行收集,数据见表6。根据表6利用灰度标准差判断标准,判断不同矿粉掺量的清水混凝土表观质量,能否达到优秀的等级。还需要结合其混凝土拌合物的工作性能、结合气泡法的预判断结果综合分析。

表6 灰度标准差数据

随着矿粉掺量逐渐增加,灰度标准差大幅度减小,当矿粉掺量为25%、35%时混凝土试块灰度标准差基本上都是小于 6,即可以达到优秀的评价等级,如图8所示。因此,混凝土拌合物,利用气泡法“预判断”表观质量方法是可靠的,且此方法简单便捷,可推广使用。通过2种方法综合评价,矿粉掺量25%时,混凝土工作性能满足要求且表观质量中气泡少,色泽均匀性评价达到优秀等级。

图8 灰度标准差数据分析

试验控制与评价表明这2种方法有机结合,对清水混凝土质量的控制和保障起主动作用。从混凝土的试拌开始到硬化成型,形成一套相对较完整的评价方法,与单纯的使用其中一种方法相比,2种方法结合虽然步骤增多,但是评价更加全面,准确率较高。刘海宝[14]利用气泡法及图像分析法2种方法结合,评价表观色泽均匀性及气泡数量,选择推荐最优施工配合比,此方法可靠,具有较强的应用性,实际工程应用率高。

4 结论

1)气泡法通过小球上浮时间,预判断混凝土表面气泡数量,小球上浮时间应较短,拌合物气泡宜排出,则试块越密实,内部气泡少。针对表面浮浆厚度,浮浆量若多,会造成表观质量色泽不均匀,但也要保证有轻微浮浆量,这样和易性更好。

2)图像分析根据图像标准差可定量分析判断混凝土表观质量色泽均匀性的优劣,且证明气泡法“预判断”的准确性。当灰度标准差小于6时,混凝土表观质量优秀。

3)结合气泡法与图像分析2种方法,可对混凝土从浇筑成型到硬化拆模表观质量进行较完整全面的评价,而且可根据“预判断”的结果及时调整混凝土配合比或加强施工控制,以达到清水混凝土的美观、光滑的表面效果。

4)本文依托工程的立柱及墩,在满足工作性能前提下,矿粉掺量25%时混凝土表观质量色泽达到优秀标准,且气泡数量少。拟推荐混凝土配合比见表7。

表7 拟推荐清水混凝土配合比