可穿戴式不停电作业人体泄漏电流监测装置设计*

张玮亚, 王舒凡, 顾刘婷, 纪 业, 韩 涛

(1.国网江苏省电力有限公司 南京供电分公司,江苏 南京 210008;2.天津大学 电气自动化与信息工程学院,天津 300072)

0 引 言

不停电作业是指在电力设备不断电的情况下由电力工人开展的现场作业,主要应用于架空线及电缆等电力线路的维护[1~3]。在不停电作业中,虽然作业人员需穿戴绝缘服并站立于距离地面数米高的绝缘斗臂车内开展工作,但由于需要直接与10 kV及以上高压导线接触,作业风险度依然较高。人体内流经10 mA以上电流时,即可能对生命安全造成危害[4,5]。目前,不停电作业中的安全监测手段以人为观测、图像识别人体空间位置等为主,对于作业人员防护绝缘安全保障则主要依靠定期的绝缘服耐压测试,缺乏有效的作业现场人体泄漏电流检测手段,无法满足保障作业人员生命安全的需求[6]。且由于这一工况的特殊性,对于作业现场人员安全保护设备也提出较高的要求,相关设备必须满足可穿戴、体积小、重量轻等要求。

针对上述情况,本文基于可穿戴设备思路设计出一种作业人员泄漏电流实时监测装置[7,8]。该装置兼容了微电流测量与体表电场监测两种手段,以低功耗单片机为核心芯片,以柔性导电塑料为测量电极,结合ZigBee通信模块[9],在保障信号监测准确性的同时,实现对于预警数据的发送,完成实时测量与预警两项功能。

1 系统整体设计

本文监测装置主要由核心微控制器(MCU)、ZigBee传输模块、泄露电流测量模块、体表电场监测模块等构成。测量结果显示则由作业现场搭载ZigBee通信的平板电脑或其他设备实现。装置整体设计框架如图1所示。为满足可穿戴要求,本装置的开发大量使用集成器件,同时使用0.6 mm印刷电路板(PCB)结构。

图1 装置整体设计框图

2 电流测量柔性电极复合材料制备

2.1 材料制备

由于本装置为可穿戴设计,应用时需将其安装于作业人员足弓处,因此其泄漏电流测量电极需具有较好的柔韧性及优异的导电性。而传统的金属结构电极较难与绝缘鞋垫贴合,因此本文采用了复合材料作为测量电极,形成足底的最小电阻路径,其制备过程如下:本文选用乙烯—丙烯酸乙酯共聚物(EEA)作为基体材料,选用炭黑(CB)作为导电添加物,利用物理共混法制备半导电柔性电极片[10]。制备过程中首先选用不同掺杂质量分数的EEA与CB材料,之后掺杂0.7 %质量分数的3(1,4)—双(叔丁基过氧异丙基)苯(BIPB)作为交联剂。为获得最佳配比,研制过程中设置的CB掺杂(质量分数)为15 %,20 %,25 %,30 %及35 %。称取适量材料后将其置于密炼机内混合均匀,密炼机温度设置为115 ℃,时间20 min。混合完成后将材料置于尺寸为40 mm(长)×40 mm(宽)×1 mm(厚)模具内,使用平板硫化机热压成型,硫化温度120 ℃,硫化时间30 min,压强20 MPa。硫化完成后冷却至室温,取出试样待测。

2.2 电阻率测量

为验证不同掺杂质量分数的电极复合材料的导电性,获得较好的电阻率参数配方,本文采用三电极结构测量了复合材料的电阻率参数[11]。其电极结构如图2所示。图中高压电极为圆柱形铜质结构,半径为10 mm,高度20 mm;低压电极为铜质圆板结构,半径为20 mm,厚度2 mm;为防止表面泄漏电流的测量干扰,选用内半径为12.5 mm,高度10 mm的铜质圆环作为屏蔽电极。直流电源电压范围为0~36 V。

图2 三电极结构示意

测试过程中施加直流电压为5 V,测试时间30 min,电流采样间隔为1 s。测量结束后,取第30 min时电流平均值为电阻率测量电流有效数据,按照式(1)计算被测试样电阻率

ρ=πr2U/Il

(1)

式中ρ为电阻率;r为高压电极半径;U为施加测量电压;I为测量电流;l为试样厚度。

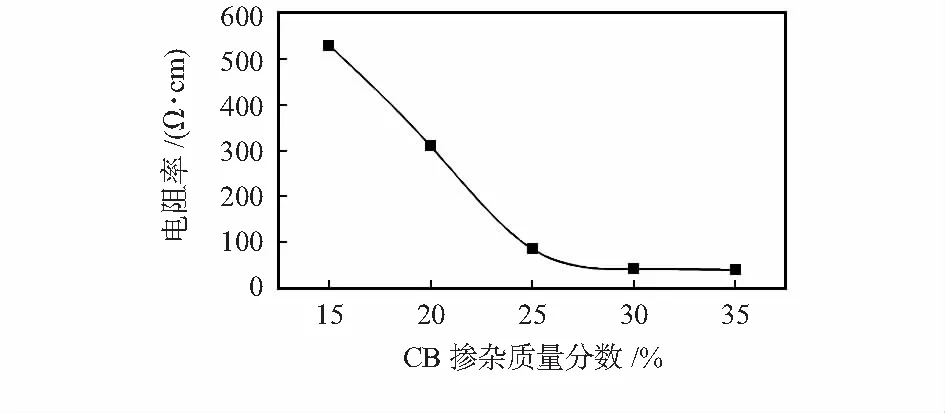

对不同掺杂质量分数的柔性电极样品电导率测量结果如图3所示。由图3结果可知,当掺杂质量分数达30 %及以上时,试样电阻率下降至40 Ω·cm。可以较好地满足传感器所需的低电阻率需求,同时EVA复合材料较高的弹性可保障电极具有较好的柔韧性,从而易于加工。因此,本文选用质量分数为30 %的复合材料作为测量电极材料,制备半径为15 mm,厚度为1 mm的柔性测量电极,经由金属导线连接至硬件PCB,使用中将两片电极置于作业人员足弓处鞋垫上下表面,鞋垫其余部分为绝缘材料,从而保证两电极之间电路为电流传输路径的最小阻抗通道。鞋垫整体可等效为多个电阻的并联,由并联电路分流定律可知,绝大部分人体泄露电流将流经此采样电极泄放,从而保证了电流采样的准确性。

图3 不同CB掺杂质量分数下的电阻率测量结果

3 硬件设计

3.1 电源模块设计

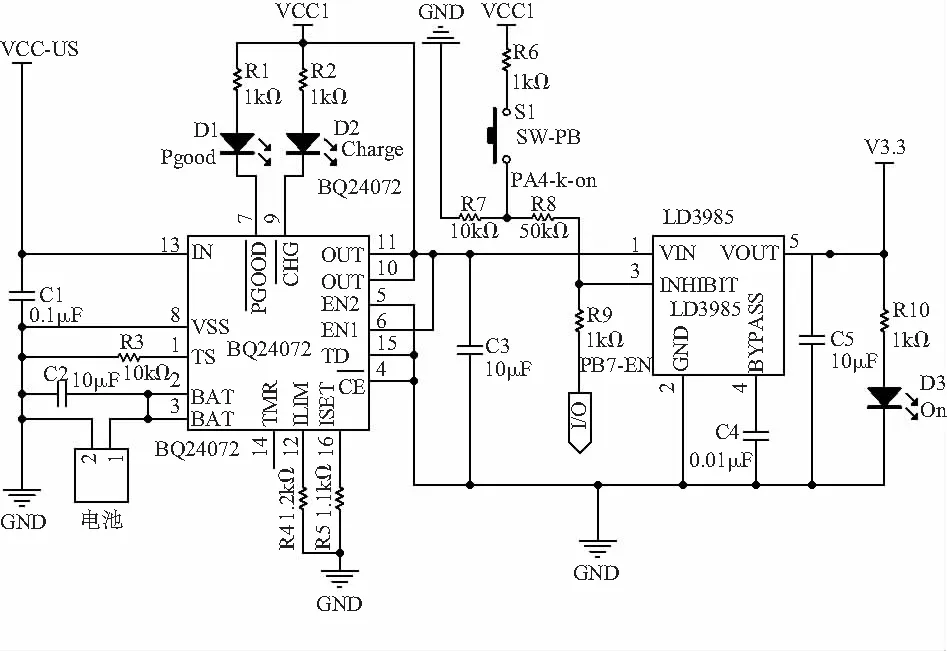

装置采用锂电池进行供电,电池电压3.7 V,容量为80 mAh,电池体积20 mm(长)×10 mm(宽)×3 mm(厚),满足可穿戴要求。充电及电压转换电路设计如图4所示。采用TI公司生产的电源管理芯片BQ24072RGTR作为充电主芯片,最大充电电流1.5 A,充电电压4.2 V,同时具备USB接口连接检测、充电指示及充电完成指示功能。采用ST公司生产的LD3985M33R稳压芯片将电池电压降压至3.3 V直流,其最大输出电流为550 mA,满足系统供电需求。使用图中按键S1结合MCU的PB7管脚构成系统单稳态开关控制。同时,模块中设置多个LED状态指示灯,完成USB连接、充电完成、系统开机等多种状态指示。

图4 电源模块硬件电路设计

3.2 电流采集模块设计

电流采集模块电路如图5所示。主芯片为ADI公司生产的对数检波器芯片AD8310AMZ。其检波范围可有效覆盖DC至440 MHz频率范围,及-91~4 dBV电压范围。同时,该芯片可使用3.3 V电压供电,减少了电路中的电压类型需求。

图5 电流采集模块硬件电路设计

电路中采样电极接口连接柔性采样电极,由电阻R1及R3构成等效50 Ω电流采样电阻。AD8310AMZ对数检波器输出电压经由TVS保护电路后进入MCU芯片的ADC端口,完成电流数值的A/D转换。

3.3 体表电场监测模块设计

由于作业人员直接接触高压导线,当发生防护绝缘失效或绝缘电阻降低时,人体很可能成为高压等势体,进而危害作业人员自身安全。为实现对人体体表电场的实时监测,本装置集成了近电报警芯片JW0805,生产厂家为南京建威科技有限公司,供电电压为3.3 V。其电路设计如图6所示。

图6 体表电场监测模块硬件电路设计

通过电阻R2阻值的改变可调整JW0858电场报警阈值。经测量,当R2电阻设定为100 kΩ时,可对作业人员足底1 kV及以上交流电压下产生的电场进行预警。其预警信号为6号管脚输出的PWM波形。在本装置内该输出预警信号经由R3电阻连接至MCU芯片的PA15管脚,作为电场预警触发信号。

3.4 MCU与ZigBee通信模块设计

MCU芯片STM32L151C8T6是由ST公司生产的超低功耗单片机,具备64 kB片内Flash空间,3个USART通信端口及2路12 bit ADC通道,满足本装置设计需求。

ZigBee通信模块采用广州致远电子有限公司生产的AW5161P2C通信芯片。该芯片提供了完整的基于IEEE 802.15.4标准的应用集成方案,采用Fast ZigBee协议,可有效保证休眠期唤醒后的快速通信从而降低装置整体功耗。同时,该芯片集成了板载陶瓷天线,具备较小的体积,提升了整体装置的体积优势。AW5161P2C与MCU经由串口通信端口进行数据传输,可实现MCU数据的实时透传,采用URAT通信协议,波特率115 200 bps。MCU及ZigBee模块的连接电路如图7所示。

图7 MCU与ZigBee通信模块硬件电路设计

4 软件设计

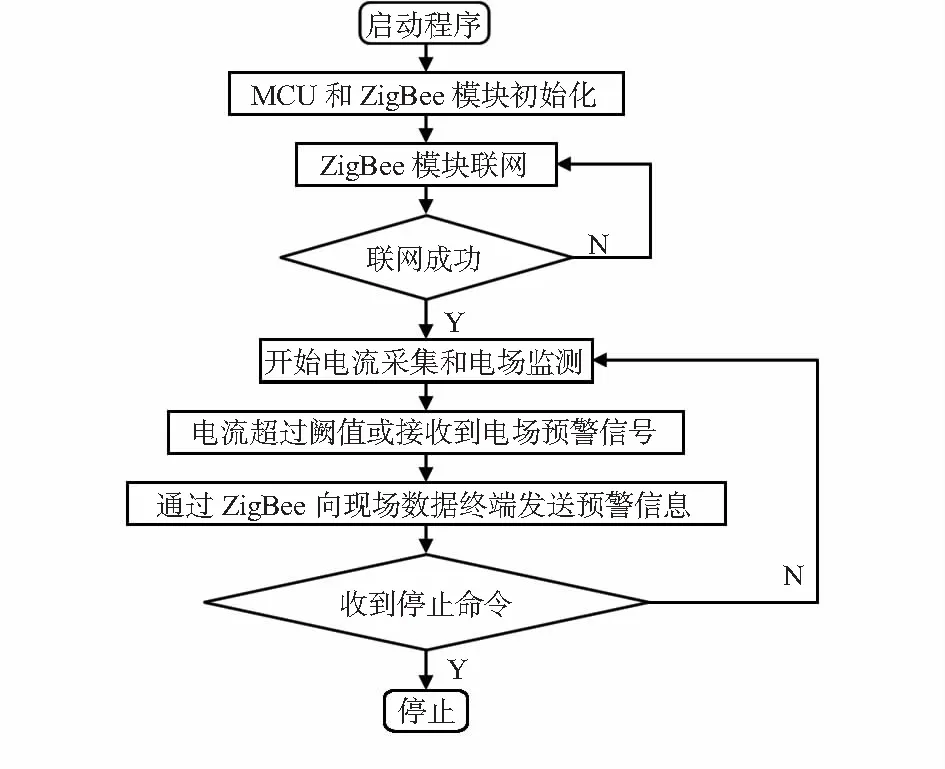

软件设计流程如图8所示。软件基于C语言编写,采用 Keil μVision5.1软件进行开发。系统上电后首先启动MCU与ZigBee模块的初始化程序。初始化完成后,ZigBee模块开始自动组网。当组网成功后,则由MCU开始电流采集和电场实时监测。

图8 系统工作流程

电流采集ADC设定采样率为10 kSa/s,ADC采样精度设定为12 bit。电流采样完成后由MCU完成对数电压反演计算及电流有效值分析,本装置设定为当电流有效值大于10 mA时,则由MCU经串口发送电流预警信号。设定PA15管脚为外部中断模式,上升沿触发。当作业人员体表电场升高从而触发JW0858发出电场预警PWM信号时,由MCU经串口发送电场预警信号。

5 实验结果与分析

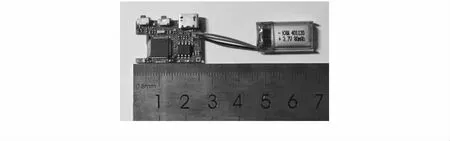

装置电路实物如图9所示,采用0.6 mm厚度PCB结构,焊接完成后PCB整体尺寸为长度27 mm,宽度20 mm,厚度3 mm,可实现较小尺寸下的安装与使用。

图9 装置电路部分实物

使用50 Hz信号发生器及标准电阻产生0~20 mA 交流电流信号,并经由柔性电极进行测量。使用ZigBee接收模块连接电脑端串口调试工具对测量结果进行显示,相应电流测量结果如图10所示。由测量数据可知,本装置在0~20 mA范围内,具有较高的测量线性度,该范围内对于电流信号的测量误差小于5 %。

图10 电流实际测量结果

6 结 论

1)应用复合材料制备了具有较低电阻率的柔性电流采样电极;2)集成了体表电场预警功能,实现了泄漏电流与体表电场的双预警;3)装置体积小、测量精度较高,满足不停电作业现场应用需求。