电子履历下表贴制造过程的质量溯源研究

吴江进,黄海松,张松松

(贵州大学现代制造技术教育部重点实验室,贵州 贵阳 550025)

1 引言

SMT 是表面贴装技术包括表面贴装元器件(SMD)、贴装技术和贴装设备三部分。目前我国SMT行业具有组装密度高、物料体积小且重量轻、工序机械控制程度高及生产流程速度快等生产特点,给SMT生产车间带来制造过程数据采集方式落后、不及时,且错误率高和制造过程监控不精确,信息反馈较慢的问题[1]。这些问题与表面贴装产品的质量有着很大的联系。表面贴装产品制造过程是SMT产品质量管理的重要环节,是其质量问题的主要来源之一,因此对表面贴装产品进行质量溯源有着极其重要的现实意义。质量溯源的目的在于提高产品质量,同时提高企业竞争力和客户满意度;最初质量溯源发生在英国、丹麦等一些国家对食品质量安全的管理上[2]。

随后在日本、美国等国也建立了相关的质量溯源体系;随着科学技术的飞速发展,特别是计算机、物联网、FRID数据采集等技术的发展下、国内相关学者也对质量追溯进行了相关的研究,进一步完善我国的质量追溯体系;国内学者对离散制造业产品质量追溯进行相应的研究[3-4];同时也对疾病传播[5]、空调风系统突发污染[6]、突发水域污染[7]等方面的溯源进行了研究。

表面贴装制造过程是指从工人对产品的物料供应开始,到产品制造检验合格与否并进行入库及售后管理的历程。表贴产品质量与产品制造过程有着密切联系,目前大部分企业都对自己的产品进行质量管理,着眼于提供企业产品质量、客户满意度、企业竞争力等。

针对SMT 的质量问题,文献[8]对生产中存在的问题,从人员、设备和人机配合三个方面进行分析;文献[9]提出多层次立体检验方法,但在其制造过程中,传统履历记录的信息单一化和信息量少,且查询极其不便,对于产品质量溯源中诸如生产过程中出现的各种信息不能系统的采集,因而不能有效提高生产线的合格品率和生产效率,不能保证SMT高质高量特点。

针对上述分析,先对表贴产品制造过程中的质量信息进行分析,同时对产品建立具有唯一性的电子履历,完成对制造过程相关信息进行系统的记录,并基于此电子履历,提出一种基于统计的产品质量溯源方法。实现对SMT制造过程质量信息的精准记录,同时达到对SMT产品质量的溯源和管理。最终指导操作者和决策者对制造过程关键工艺、关键设备、关键人员的及时反馈和调整。

2 表面贴装产品履历信息分析

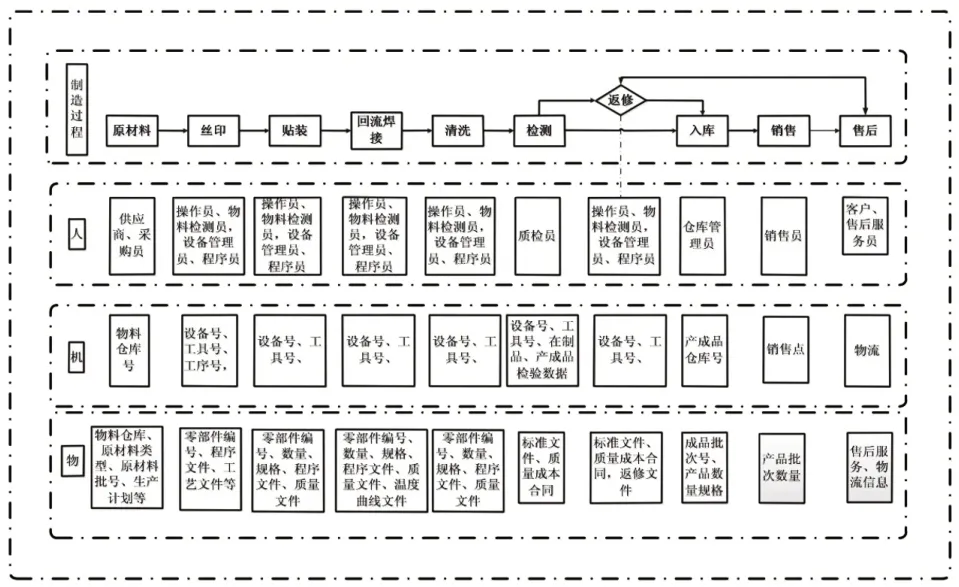

表面贴装制造过程是指从产品的物料到产品加工制造再到检验合格与否并进行入库及售后管理的历程。在表面贴装产品的制造过程中,信息较多,且信息之间联系比较复杂,对产品质量溯源造成很大的困难,因此通过对表贴产品制造过程进行分析,把其履历信息分为人、机、物三大部分,如图1所示。对表贴产品进行质量溯源就是对这三部分履历信息进行追溯,从而达到对其质量的管理、控制、分析。

图1 SMT制造过程人、机、物信息图Fig.1 The Information Diagram of Human,Machine and Material in SMT Manufacturing Process

人:即在制造过程中所有的参与者,包括材料供应商、各个工序中的操作员、程序员、物料检测员、质检员、管理层、监督层等。

机:即制造过程中所有的设备,如全自动印刷机、高速贴片机、多功能贴片机、回流焊机、离线AOI检测仪等。

物:即制造过程中所有的物料、产品及相关文件,如锡膏焊膏、PCB、BGA、LGA、QFN等元器件,焊剂以及废料、工艺文件、质量文件等。

以上三部分信息包含了产品制造过程的工艺信息、环境信息、设备信息、人员信息、物料信息等,它们形成、影响和决定产品质量;满足了质量信息溯源在其质量管理上的要求。

3 基于表贴产品制造过程的电子履历构建

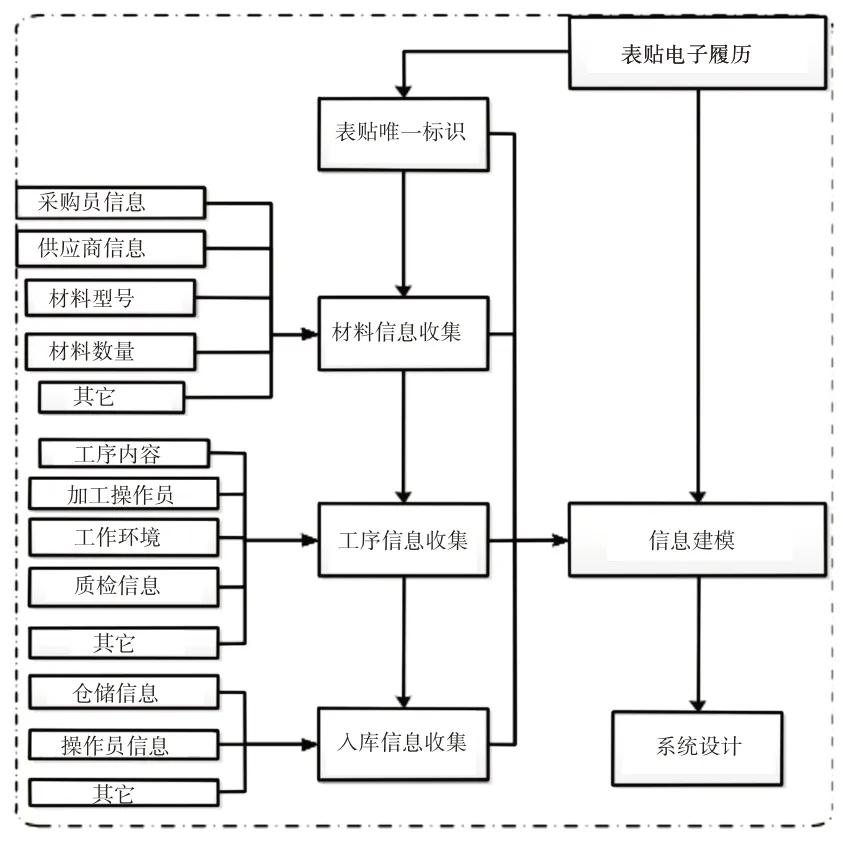

以前我国对装备制造业等行业管理信息的采集和利用以传统的纸质手工处理为主,因其存在无法实时采集大量数据、信息分散、准确性和一致性较差等问题,相关学者[10-12]通过利用计算机、数据库等技术把以前的纸质履历信息进行电子化记录并称之为电子履历。文章基于Java 和HTML 语言,结合MySQL 数据库中的SQyog工具进行SMT制造过程的电子履历设计。其结构如图2所示。

图2 电子履历结构图Fig.2 The Structure of Electronic Resume

4 表贴产品制造过程质量溯源

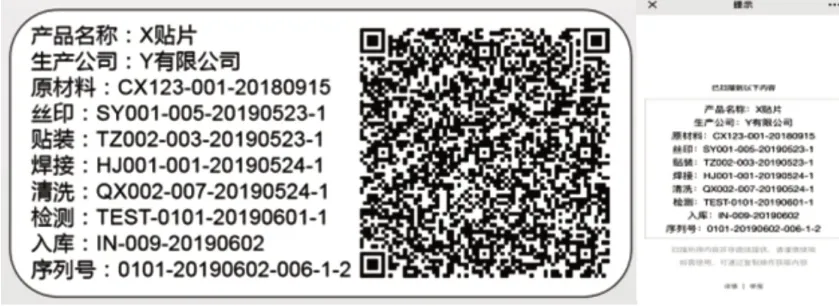

可追溯性在ISO体系中定义为:通过记录标识的方法回溯某个实体来历、用途和位置的能力[13]。美国生产与物流管理协会从物流角度对可追溯性的定义为:能够确定运输中货物的位置或通过批号或序列号记录可追踪零部件、生产过程及原材料的性质[14]。而可追溯性是以对产品进行正确的标识为基础的[15]。标识(ldentification)或标志,是一种通过数字、符号或文字、图案的方式来表明身份、地位、特征、等级和状态的表征方法。产品标识和可追溯性管理是质量管理体系的重要组成部分,能够帮助企业及时从使用现场追回有缺陷的产品,分析不合格产品的原因并及时采取纠正和预防措施,对于提高企业管理水平、开拓国内外市场具有重要作用[16]。这里采用基于产品批次编码的规则,借鉴《电子行业物料编码》对表贴产品进行编码,如图3所示。

图3 产品标识编码及扫码信息示例图Fig.3 An Example of Product Identification Coding and Scanner Information

表贴产品制造过程质量溯源系统应该具备以下几方面的要求,首先对表贴产品进行标记,使其具有唯一产品标识,记录产品身份信息编码,实现表贴产品身份信息编码的唯一性。其次是建立表贴产品制造过程质量信息数据库,对表贴产品制造过程中的人、机、物等信息进行储存,最后是要保证在产品质量发生问题时,用户可以快速准确的获取到表贴产品全面完整的产品质量信息。

图中左侧为产品二维码示例图,右侧为扫描信息产品序列号0101-20190602-006-1-2 含义为产品批次号为0101,完成生产日期为2019年6月2日,006为该批次责任人工号,1代表为合格品,2代表质量等级。

及时准确地获取质量数据是质量管理的关键[17]。通过建立电子履历能实时准确的记录表贴产品制造过程中的相关信息。表贴产品电子履历主要功能是对表贴产品制造过程中的关键信息进行采集,包括第二节中的人、机、物等信息。

在表面贴装过程中,质量信息较多造成了制造过程变量多,且变量具有多重相关性;这里把表贴产品制造过程中所有影响产品质量的参数记为自变量并设质量信息矩阵X、质量问题矩阵Y、权重矩阵ω:

式中:xi—质量信息参数。

式中:yi—质量问题参数。

式中:ωi—xi对yi的权重系数。

(1)假设Y=ωX,通过提供的k组数据(xk,yk),进行k次迭代,求解出平均权重矩阵,同时对xi求平均值,形成合格品质量信息矩阵。

(2)通过另外的p组数据(xp,yp)进行测试,得到因变量与自变量之间的近似关系式:验证关系式的有效性。

(3)在溯源时,通过输入质量问题矩阵Y,并经过公式计算出质量信息矩阵X,然后计算,令为产品制造质量信息参数xi导致产品发生质量不良的概率矩阵,在数据足够多时,X,Y服从正态分布且满足六西格玛原则。

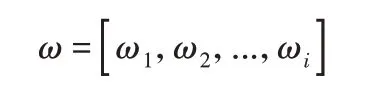

(4)根据P的大小和表1判断xi是否为质量问题发生点,即判断第i个质量信息参数是否为质量问题来源,通过质量概率矩阵P反映出产品质量发生的原因从而达到质量溯源的目的。

表1 质量影响因子与六西格玛及不良率对应关系表Tab.1 Corresponding Relationship Between Quality Impact Factors and Six Sigma and Undesirable Rate

在处理中,质量影响因子中数字越小等级越高,考虑到表贴生产的技术状况,质量影响因子为4、5、6的记为是,用1表示,即为质量问题发生的部位,1、2、3为否,用0表示,即该点不为质量问题点。

5 实例验证

5.1 电子履历

电子履历主要包括物料信息、制造过程、检测信息、入库信息及其它;制造过程又包括丝印、贴装和回流焊;在物料信息中主要的质量信息为:物料批次、物料型号、采购人员、供应商及物料仓储编号;制造过程的丝印过程中的质量信息为:产品批次、操作员、循环时间、印刷方向、印刷方式、印刷机压力及印刷机速度;贴装过程中的质量信息为:产品批次、操作员、抛料、贴装数目、机械停止时间、时间、取料数量;回流焊过程中的质量信息为:产品批次、操作员、预热炉温、升温速率、保温炉温、回流炉温、冷却炉温、带速、温度变化曲线;检测信息中关键质量信息为产品批次、检测员、检测设备、检测结果、产品是否返修;入库信息中关键质量信息为产品批次、入库员、入库编号、入库时间。

基于Java 和HTML 语言,结合tomcat和MySQL 数据库中的SQyog进行SMT制造过程的电子履历设计,具体系统内容,如图4所示。

图4 电子履历系统图Fig.4 The Diagram of Electronic Resume System

5.2 基于统计的SMT质量溯源

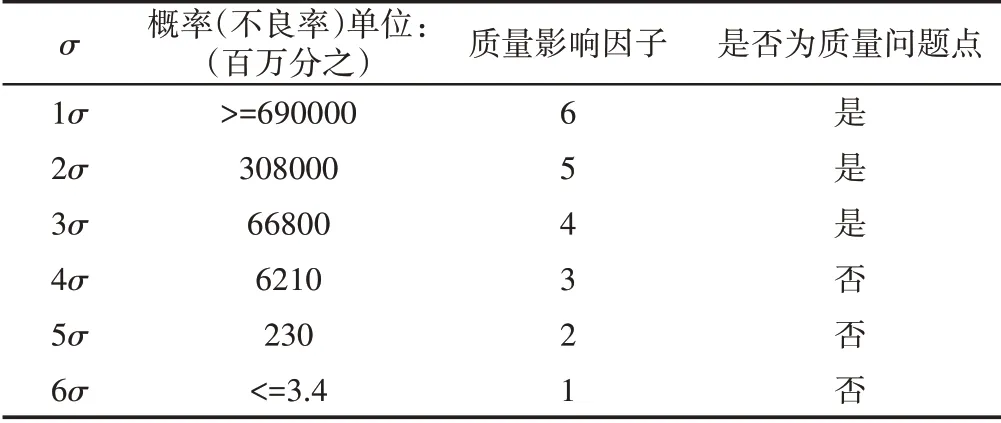

以5个批次中5个系列产品作为研究对象,由于部分过程直接由程序决定,文章选取贴片压力、锡膏温度、锡膏厚度、冷却速度、加热时间作为主要研究对象,通过控制变量法进行实验,实验数据和结果,如表2所示。

实验中,Y着色代表需要溯源,理论质量问题代表溯源结果,通过对比理论质量问题和实际质量问题计算溯源准确率,从表2中发现;溯源准确率为19/25=76%。其次发现针对加热时间进行研究时,溯源准确率才为20%,通过分析;出现准确率低的原因有两个:(1)SMT加热时间可变范围相对较大;(2)根据表1发现3σ与4σ之间不良率有60590个百万分点,跨度较大,导致不良率处于3σ~4σ之间的溯源准确率降低。

表2 SMT溯源数据结果表Tab.2 The Results of SMT Traceability

6 总结

通过对表面贴装制造过程相关工艺过程和工艺过程关键质量信息进行分析,最终以人、机、物三部分对SMT制造过程中质量信息进行分类,然后基于Java和HTML语言,结合MySQL数据库中的SQyog进行SMT制造过程的电子履历设计,并在此基础上提出了一种基于统计的质量溯源方法,通过验证,该溯源方法能对产品质量进行反馈、控制和分析;从而指导企业对关键设备、关键工艺、关键人员的调配和企业的原料仓管理、生产管理、设备管理、质量管理和溯源管理。并且分析了准确率较低的原因,因SMT制造过程中工艺和制造信息复杂,这里只选取了制造过程中的关键工艺和关键质量信息作为分析对象,因此会存在对少量质量信息遗漏的不足,这也是在接下来课题组对SMT全生命周期质量溯源研究的重点内容。