全自动垃圾搬运起重机控制系统设计

张 冒,程文明,杨翰元

(1.成都航空职业技术学院,四川 成都 610100;2.西南交通大学,四川 成都 610031;3.上海昂丰装备科技有限公司,上海200125)

1 引言

垃圾搬运起重机是垃圾焚烧发电厂焚烧单元供料系统的关键设备,承担垃圾仓内垃圾的垃圾吊运及自动计量等工作,一般需要24h连续工作,工况条件恶劣,设备负荷重,动作频繁[1-2]。目前国内所运用的垃圾搬运起重机采用以人力作业为主要的操作模式,作业人员劳动强度大、长时间工作危险性高、作业效率低、容易发生设备安全事故。

为减少作业人员操作时间,减轻其劳动强度,提高垃圾吊运工作的精确度及信息化管理程度,提出设计和开发出一套基于PLC和激光扫描测量为核心的垃圾搬运起重机控制系统,以实现垃圾搬运起重机实现全自动投料、移料、混料。

2 系统总体设计

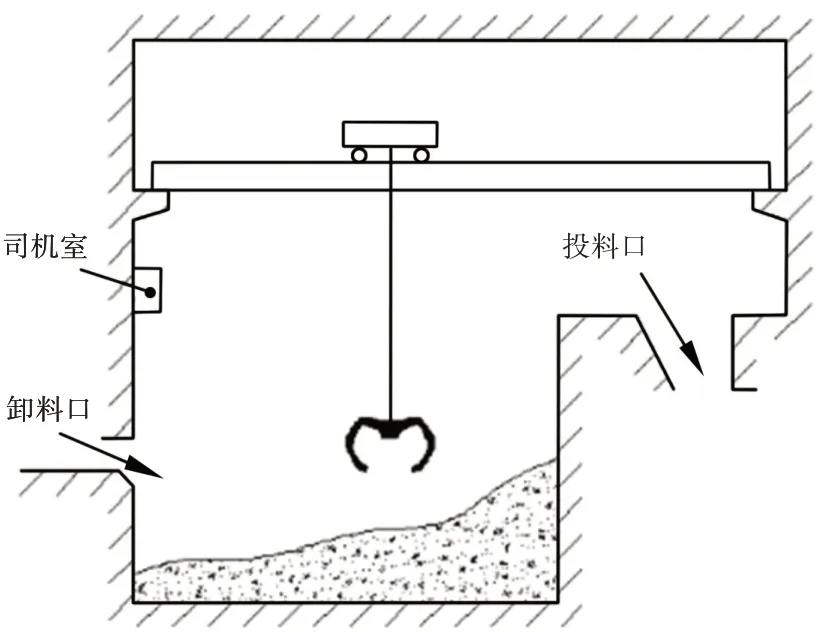

垃圾焚烧发电厂主要任务包括垃圾的储存、焚烧、发电、烟气及渗滤液处理等。垃圾仓的布局,如图1所示。配置起重机依据垃圾日处理量不同有所区别,至少配置两台,采用“一用一备”的工作方式以确保24h连续运行及方便设备故障检修。垃圾由汽车运输到垃圾发电厂,通过卸料口将倒入垃圾仓内,垃圾经过发酵后进入投料口进行焚烧处理。

图1 垃圾仓布局Fig.1 The Layout of Garbage Bin

2.1 功能分析

在垃圾的储存及焚烧过程中需要使用垃圾搬运起重机完成投料、移料、混料工作。上料是抓取发酵好的区域内垃圾并投放到投料口;移料是将卸料口的垃圾投放到垃圾仓的其他区域,防止垃圾堵塞卸料口;混料是混合新旧垃圾,以缩短发酵的时间,并使垃圾成分趋向均匀[3]。总之上料、移料、混料三个功能,就起重机动作而言,实际上是将垃圾从抓取位置吊运到放置位置。

要实现垃圾搬运起重机全自动运行,需要实现垃圾的自动抓取、自动放置及工作信息管理,而自动抓取点的选取需要明确垃圾的储存情况。因此全自动垃圾搬运起重机需要实现垃圾高度测量及抓取点选择、作业管理、自动控制功能。

2.1.1 垃圾高度测量及取料位置选择

控制系统需要实时测量出垃圾面的高度的情况,为垃圾抓取、放置位置的自动规划提供依据。起重机小车与搬运之间采用钢丝绳连接,实际工作过程中,在抓取垃圾时需要保证搬运的角度不超过45°以避免抓斗倾翻。因此,需要系统自动规划合适的取料位置,以保证起重机正常、高效运行。

2.1.2 作业管理

垃圾搬运起重机需要完成投料、移料、混料三项工作,而各项工作的触发条件和工作次数都不尽相同,此外还涉及到多台起重机协同工作的问题。因此,需要控制系统具备作业管理功能,以规划起重机自动协调作业、提高工作效率。

2.1.3 自动控制

起重机将垃圾从抓取位置吊运到放置位置的工作需要涉及到大车、小车、起升三个方向的精确定位及抓斗开、闭动作。控制系统需要按照动作流程控制起重机自动运行以完成垃圾自动吊运。

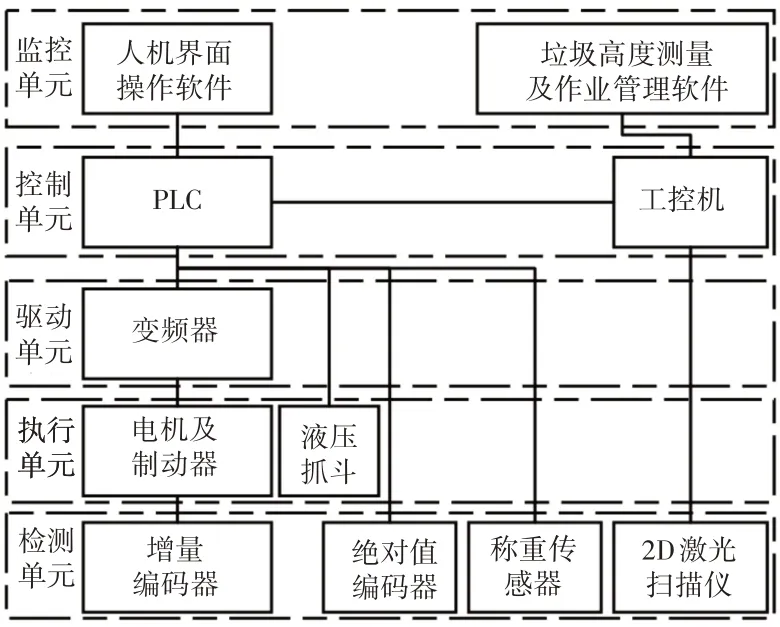

2.2 硬件结构

为满足全自动功能垃圾搬运起重机的功能要求,采用PLC和工控机为核心的控制结构,如图2所示。考虑到控制、检测信号的传输性能,系统基于Profinet工业以太网搭建网络[4]。

图2 系统硬件结构Fig.2 The Hardware Structure Diagram

(1)监控单元

提供用户交互式操作界面,控制起重机自动运行及作业管理。

(2)控制单元

以“PLC+工控机”为控制核心,PLC控制实现起重机自动运行,工控机实现起重机作业管理及垃圾仓储存垃圾自动测量。

(3)驱动单元

起重机大车、小车、起升三个机构的运动采用变频调速驱动方式。

(4)执行单元

包含起重机大车、小车、起升三个机构的动力电机和液压抓斗。

(5)检测单元

增量编码器安装在电机后端,将测量信号反馈给变频器以实现速度闭环控制;大小车绝对值编码器安装在同步轮上实现位置精确测量,起升绝对值编码器安装在卷筒轴上;2D激光扫描用于测量垃圾表面高度。

3 系统关键技术及实现方法

3.1 垃圾高度测量

为了给垃圾抓取点的自动选取提供依据,必定要清楚垃圾面的高度分布情况,垃圾高度测量只能采用非接触性的测量方式。传统的激光测距、超声波测距、红外线测距的方式适用于单点测量。

采用2D激光雷达结合大车运动的方式实现垃圾仓的三维扫描测量。2D激光雷达安装在大车上,通过网线与工控机连接。大车固定情况下,激光雷达测量该剖面线位置的垃圾高度,测量结果以极坐标点形式反馈给工控机,软件对其进行坐标变换可得到该剖面线上测量点的坐标信息。

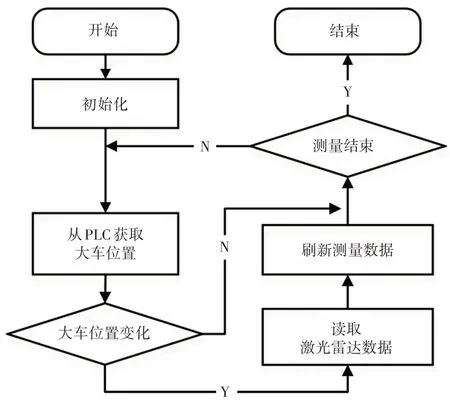

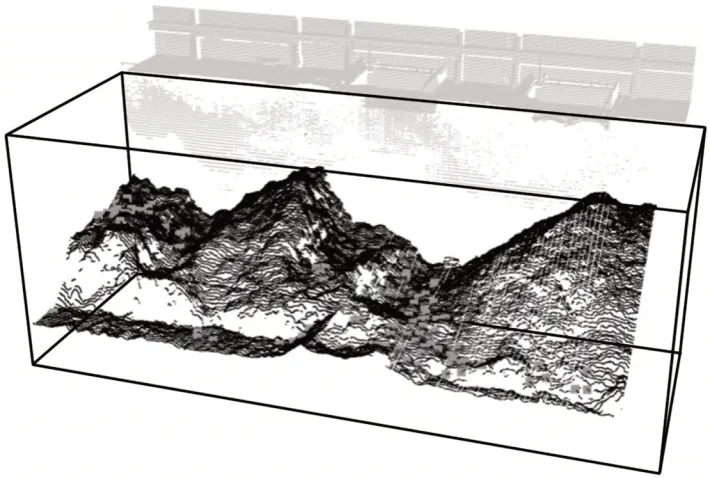

大车运动过程中,采用逐行扫描方式,结合大车的位置信息进行数据拼合,从而获取到整个垃圾仓的测量结果数据,如图3所示。

图3 垃圾仓测量方式Fig.3 Garbage Bin Measurement Method

垃圾仓具体测量流程,如图4所示。大车运动过程中不断更新点测量数据。测量结果数据实际上是一些三维空间位置点,测量数据经过裁剪后可得到整个垃圾仓的三维点云数据,该点云数据详细反映了各个位置垃圾的高度值。

图4 测量数据获取流程Fig.4 The Measurement Data Acquisition Process

3.2 取料位置自动选取算法设计

自动上料、移料和混料过程中,都涉及到垃圾的抓取动作。垃圾仓内垃圾表面高低不一,需要在获取到垃圾仓内各处垃圾高度数据后,对这些数据作进一步的处理,自动计算出合适的取料位置。

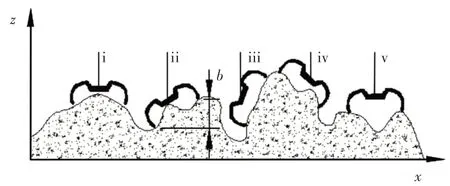

垃圾的取料位置可分为五种情况,如图5所示。

图5 取料位置Fig.5 The Picking Position

(1)从位置ⅰ取料,能取得大的抓取量还能减少抓斗侧翻的几率,是理想的“安全取料位置”,该位置为垃圾的局部高点,同时在抓斗作业范围内高低点差值b较小;

(2)从位置ⅱ取料,该位置为垃圾的局部高点,虽抓斗存在一定倾斜但不会侧翻,也能保证抓取量,同样可作为“安全取料位置”;

(3)从位置ⅲ取料,垃圾坡度较大,很容易发生侧翻,抓取时必须避开该类型位置;

(4)从位置ⅳ取料,虽为局部高点,但b值较大,很容易发生侧翻,抓取时必须避开该类型位置;

(5)从位置ⅴ取料,受到两侧垃圾的阻力作用,导致垃圾抓取量较少,抓取时也应该避开该类型位置。

综上,垃圾表面的局部高点,且该高点在抓斗抓取作业范围内高低差值b不超过抓斗允许倾斜的最大差值则可作为安全取料位置,针对此,采用网格划分求解思路来实现取料位置的合理选取,主要步骤如下五步。

①点云预处理

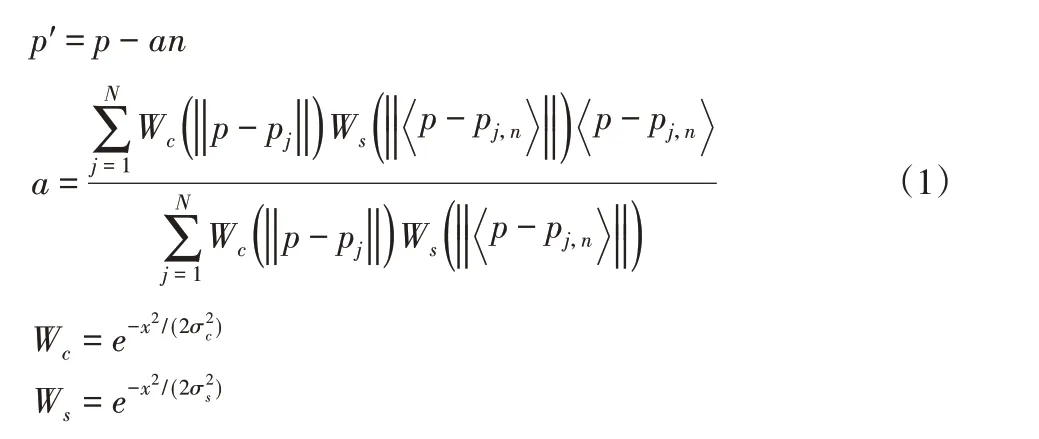

由于垃圾仓内环境恶劣,湿度及粉尘浓度较大,在垃圾仓高度信息的采集过程中,不可避免会采集到的一些干扰点,在进行抓取点识别之前,需要对点云进行滤波处理以剔除掉干扰点。在点云滤波研究方面已有许多学者进行了相关研究,其中双边滤波算法[5-6]可以在保持点云曲面几何特性的前提下,去除小尺度的干扰点,其具体的实现方法为:

式中:p′—去除干扰点的点云;p—原始点云;n—p的法向量;a—双边滤波因子;Wc—光顺滤波权值;Ws—特征保持权值;σc和σs—高斯滤波系数;||||—向量的模;<>—向量的内径。

②划分网格

将预处理后得到的p′投影到XOY平面,求得X、Y方向的最小值和最大值xmin、xmax和ymin、ymaxymin,ymax,设定每个正方形网格的长度为ll,得到X、Y方向网格个数分别为:

经过网格化后,可得出点云数据中每个点对应的网格编号以及每个(共M×N)网格中点云的基本信息。

③查找最小值

遍历网格,找出各个网格包含点在Z方向的最小值和最大值Zmin=(x,y,z)Zmin=[x,y,z]、Zmax=(x,y,z)Zmax=[x,y,z],最终得到最小值和最大值点列表:

④判定周围区域高低差

依次取出最小值列表数据,判断在临近正方形边长为a区域内与最大值、最小值做差值运算,得出最大差值列表{G1max,G2max,…,GM×Nmax}:

⑤生成安全取料位置坐标

从最大差值列表选取小于抓斗允许抓取垃圾面高度差阈值b的点,其对应最小值坐标点作为安全取料位置使用。

3.3 作业管理

垃圾搬运起重机在焚烧炉缺料时,需要抓取已发酵好的垃圾进行投料动作,在卸料口垃圾吊堆积过高时需要进行移料操作,其余时间进行新旧垃圾的混料动作。为此,需要充分协调各项工作,以保证长时间无人值守运行。

垃圾搬运起重机作业管理模块按照“可以编程的数控起重机”设计理念进行设计,在作业管理方面采用用户程序管理及运行的方式实现全自动化作业。用户通过交互式界面编制动作程序,作业管理系统将按照程序的相关参数特性,如表1所示。自动控制起重机按照既定流程逐一完成编制好的动作程序。

表1 用户程序参数表Tab.1 User Program Parameters Table

为让用户快速选取取放料位置,同样按照网格划分思路将垃圾仓划分为指定长度、宽度的多个区域,操作人员选择这些划分的区域,系统软件依据取料位置自动选取算法自动生成该区域内适当的取料位置。

4 系统应用

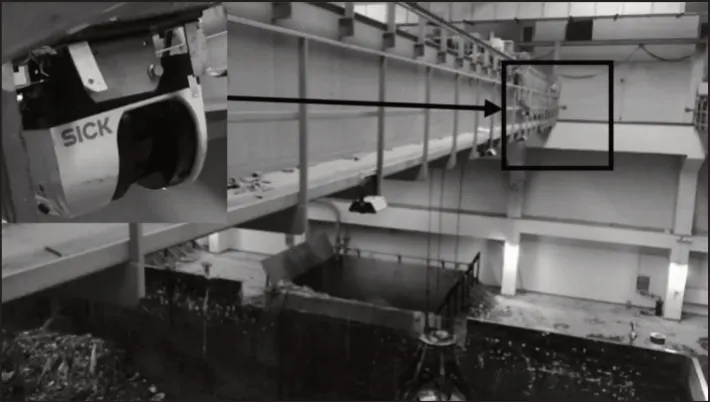

根据系统设计方案,联合起重机厂家进行硬件装配,并在某垃圾发电厂进行试验验证。该项目PLC采用西门子1500系列,2D激光雷达采用Sick公司的LMS511系列,如图6所示。

图6 2D激光雷达安装实物图Fig.6 The Physical Installation Diagram of the 2D Lidar

LMS511系列激光雷达采用飞行时间法测距[7-8],能够保证测量结果准确性。在Visual Studio 2017环境下采用C++语言完成垃圾高度测量及作业管理软件开发,软件通过S7协议[9,10]读取存储在PLC中的大车实时位置,与2D激光雷达之间采用TCP/IP协议进行数据交换。

设定点云网格划分的长度l=400mm,考虑到该项目所用为10m²液压抓斗,覆盖区域最大直径5000mm,因此设定a=4000mm,b=2500mm,选用σc=400mm,σs=p到网格内领域点的距离标准差,将l、a、b、σc、σs五个参数带入取料位置自动选取算法中,可得出整个垃圾仓中安全取料位置。结合QT库和点云处理库(PCL)进行测量结果数据及安全取料位置显示界面[11],如图7所示。图中深色粗点为安全取料位置。

图7 测量点云及安全取料位置点Fig.7 Measuring Point Cloud and Safe Picking Point

项目所在地垃圾仓长度64m,宽度24m,按照作业管理的设计思路,将整个垃圾仓均分为16×6个网格,系统提供人机界面和电脑软件两种方式供操作人员使用,如图8所示。通过网格选取规划动作序列,控制系统按照编制完成的动作序列控制起重机运行,依次执行设定的程序任务。项目实验验证表明:该设计方案实现了垃圾搬运起重机的全自动无人值守运行,能够有效规划动作,做到协调上料、移料、混料工作。

图8 触摸屏程序界面Fig.8 HMI Program Interface

5 结论

首先分析了垃圾搬运起重机全自动控制的功能需求,合理设计出了基于“PLC+2D激光雷达”为核心的控制系统硬件结构。提出采用2D激光雷达加大车运动以采集垃圾仓三维点云的方式来对垃圾表面高度进行测量;采用网格划分及邻域点差值比较求解思路实现垃圾安全取料位置的选取;采用程序列表方式来协调管理起重机作业的设计思路。有效地解决了控制系统实用化的三大关键难点。最后把该方案成果运用到了实际项目中,通过实际项目验证表明:该控制系统可行、稳定,实现了垃圾搬运起重机的全自动、无人值守运行,同时有效地协调了上料、移料、混料三大工作,提高了工作效率,降低了人力成本。