兰炭循环流化床锅炉燃烧性能模型

李静渊,柯希玮,蒋 苓,黄 中,张 缦

(清华大学 能源与动力工程系,北京 100084)

0 引 言

煤炭是我国能源结构的重要组成部分,低阶煤占我国煤炭储量的55%以上[1]。近年来随着优质煤炭资源的不断减少,低阶煤以其丰富的资源储备和低廉的价格在能源市场上占据重要位置。在众多低阶煤利用技术中,热解分级利用技术是生产焦油的主要方式之一,但会产生大量半焦,称为兰炭,占原煤质量的50%~70%[2]。兰炭具有高固定碳、高比电阻、高化学活性等特点[3],被广泛用于冶金、化工电石、吸附等领域。但这些行业对兰炭需求量有限[4],如何高效利用过剩的兰炭资源是实现煤炭梯级利用的重要一环。

考虑到兰炭的低硫、高热值特性,高效燃烧发电或供热是规模化利用的最佳方式,目前主要有纯燃[5-9]和掺烧[10-12]2条技术路线。由于兰炭的挥发分低,导致着火困难、燃尽率低,应用于煤粉锅炉存在一定困难。相比之下,循环流化床(CFB)锅炉更适合兰炭的燃烧利用。

CFB锅炉需要一定量的灰分构成循环物料,而兰炭灰分较低,相比常规高灰煤种,形成足够的有效床料量存在一定困难[13]。近几年CFB锅炉技术快速发展,物料循环性能大幅提升,使用CFB锅炉燃烧兰炭成为可能。目前已有研究者在循环流化床试验条件下对兰炭进行研究。幺瑶等[14]利用循环流化床预热燃烧试验台试验,指出兰炭循环流化床锅炉稳定运行的关键在于形成物料循环;巩志强[15]通过0.3 MW试验台试验,发现炉内流化特性良好,可形成均匀温度场,并指出燃烧温度是影响飞灰含碳量的主要因素,此外还在2 MW循环流化床试验台上进行了脱硝试验;张孝禹[16]在14 MW试验台上研究了给料量和过量空气系数对兰炭循环流化床锅炉的影响,降低过量空气系数可减少兰炭燃烧时NOx排放。此外,电厂中曾尝试CFB锅炉掺烧兰炭[17]。但由于对兰炭CFB锅炉整体运行情况还缺乏足够的认知,笔者借助一维CFB模型,研究兰炭CFB锅炉的燃烧性能,着重探究分离器效率和给煤粒径分布的影响,并与燃烧褐煤的循环流化床锅炉进行对比。

1 一维循环流化床锅炉模型

采用清华大学开发的一维循环流化床锅炉模型[14,18-22]。该模型的基本思想为:对物理过程进行简化处理,将流动计算与化学反应或能量平衡计算解耦,根据试验简化得到的半经验关联式求解炉内固体颗粒的浓度分布、循环流率等信息,从而描述稳定运行时的宏观状态。同时忽略炉内横向气体扩散,仅考虑轴向的流动和返混。此外,模型对实际锅炉进行简化,仅保留锅炉炉膛、分离器、返料阀等主体部件,在模型中将锅炉划分为密相区、飞溅区、稀相区和分离器4部分,其中将炉膛划分为若干个小室进行计算,并假设各小室内部具有均一的速度、温度、浓度等物理量。计算模块共分为5个:灰平衡、煤热解及煤颗粒平衡、焦炭反应及焦炭平衡、石灰石反应、均相反应。其中质量平衡是模型的核心,包括煤、灰、焦炭等固体物料的质量平衡和挥发分、燃烧产物等气体组分的质量平衡。

采用该模型计算可以获得物料平衡结果以及热态计算结果。在物料平衡结果中包括初始灰的颗粒分布,各粒径灰分和焦炭的停留时间,飞灰、循环灰和底渣的粒径分布,飞灰量、循环灰量和排渣量,各小室内的流速、床压、空隙率等;热态计算结果主要包括脱硫效率,飞灰、底渣含碳量,分离器出口各种烟气组分的浓度分布以及各小室反应的放热量和温度等。

2 模拟对象及参数

2.1 锅炉对象选择

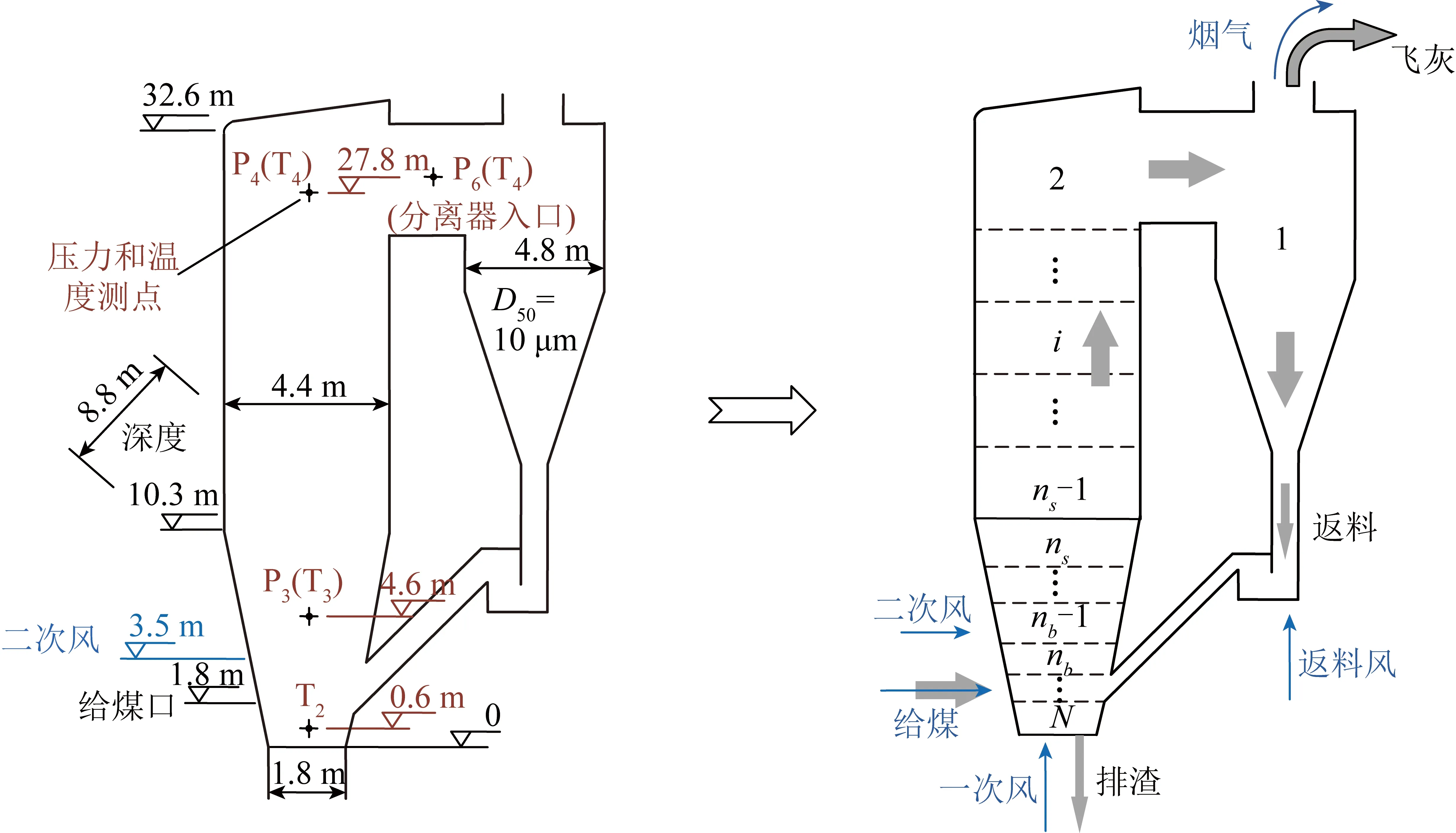

选择某116 MW循环流化床锅炉为模拟对象。锅炉结构及模型结构划分如图1所示(P(T)表示压力(温度)测点)。锅炉燃用的兰炭粒径为0~10 mm,循环流化床锅炉所燃用的兰炭的工业分析和元素分析见表1,兰炭灰的成分分析见表2。

图1 锅炉结构示意Fig.1 Structure of the semi-coke fired CFB boiler

由表1可知,兰炭和原煤差别较大,兰炭灰分较低,仅为12.03%,而固定碳含量高达66.23%,且热值较高(25.04 MJ/Kg)。由表2可知,兰炭灰中的主要元素为Ca、Si、S、Fe、Al等。

表1 兰炭的工业分析及元素分析Table 1 Proximate and ultimate analysis of semi-coke

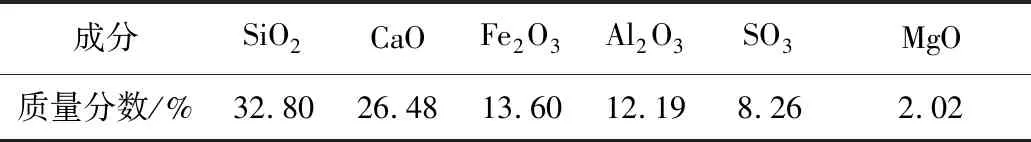

表2 兰炭灰的主要元素及成分Table 2 Major elemental components of ash

2.2 模拟参数选择

循环流化床锅炉最基本特征是有一定的床料来建立物料平衡,物料平衡是循环流化床燃烧技术的核心和基础,绝大多数床料来自于给煤的含灰组分,因此煤的成灰特性是物料平衡的重要参量[23-24],也是模型中物料平衡模块的重要输入参数之一。有必要了解兰炭的成灰和磨耗特性,根据兰炭的成灰特性确定合理的给煤粒径,使锅炉炉膛内形成合理的物料浓度分布,从而保证良好的燃烧效率。兰炭中无矸石类颗粒,灰分均匀分布在煤颗粒中,兰炭生产过程中经过一次碎裂只是将较大的原煤变成较小的焦炭颗粒,兰炭的成灰和磨耗特性与原煤相似,因此采用原煤的成灰数据代表兰炭的成灰特性。

另一个重要的输入参数为兰炭的燃烧动力学参数,虽然已有许多针对兰炭燃烧动力学的研究,但对于不同原煤以及制作工艺所得到的兰炭燃烧动力学参数差异较大,需要通过试验确定。本文采用热重分析方法对兰炭进行燃烧特性分析。根据程序升温法得到反应活化能为71.45 kJ/mol。

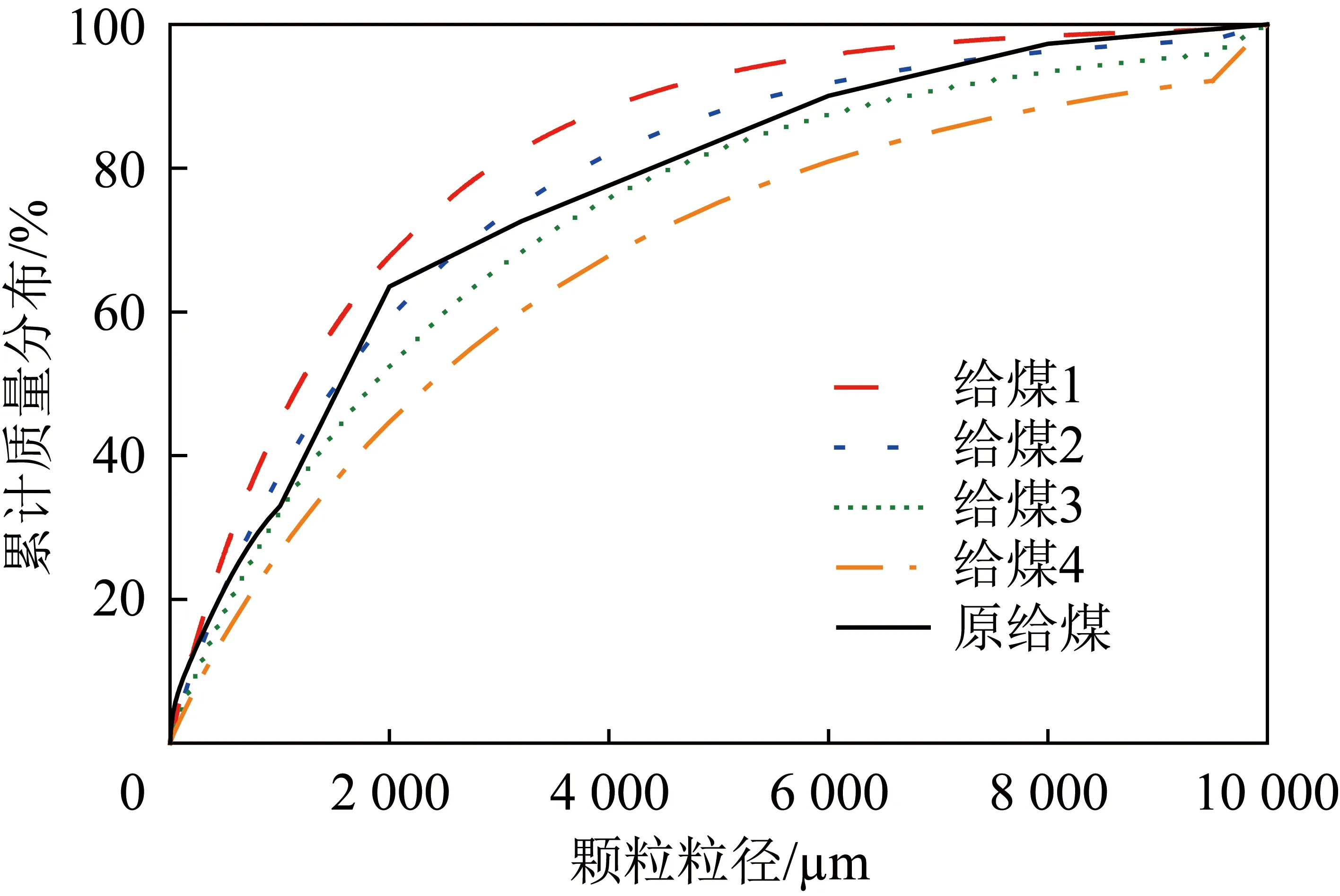

为分析给煤粒径对燃烧性能的影响,选取不同给煤粒径分布进行模拟。煤经破碎后的粒径分布遵循Rosin-Rammler分布[25]:

(1)

其中,P为质量分布;d为颗粒粒径;α为粒径分布的离散程度,α越小说明粒径分布范围越宽,根据兰炭颗粒的粒径分布测试结果,确定α值为0.936 1;d′为特征粒径,表示累计质量分布达63.2%所对应的粒径,代表整体粒径分布的大小,选取不同d′构造得到一系列给煤粒径分布,并控制给煤粒径在0~10 mm。

为探究分离器效率对兰炭CFB锅炉燃烧性能的影响,在不同的分离器效率下进行计算。分离器的分级分离效率简化为

(2)

其中,κj为分离器对j档颗粒的分离效率;dj为j档颗粒的粒径,d50和d99分别为飞灰的中位粒径和切割粒径,本文选取d99=5d50。计算中,设置3种工况:d50=10、15、20 μm。

3 结果与讨论

3.1 模型验证

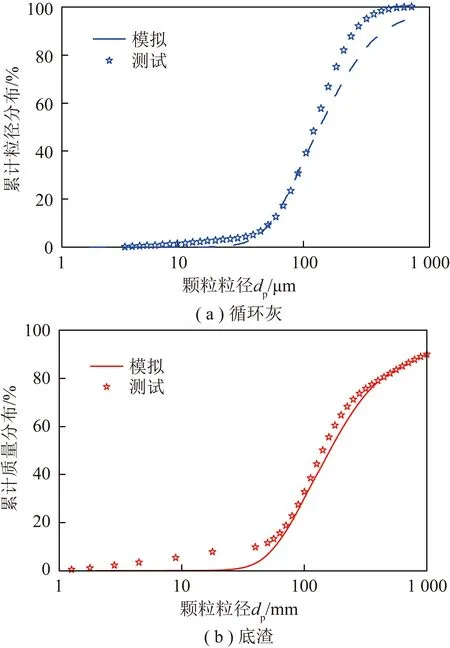

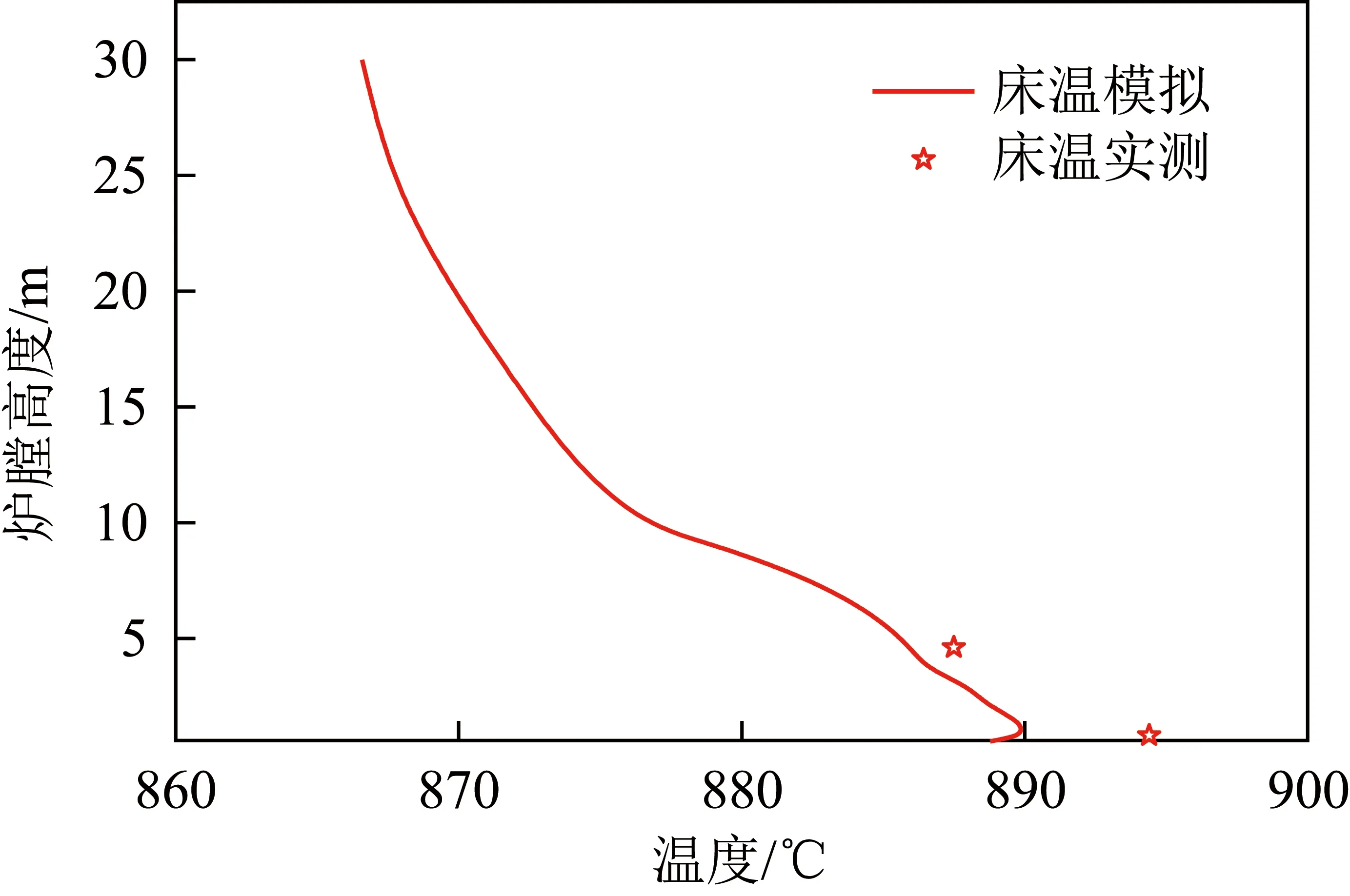

循环灰和底渣的粒径分布模型预测与现场取样测量结果进行对比如图2所示,炉膛内温度分布如图3所示。可知在大粒径范围内模拟值和实测值吻合良好,证明了模型的可靠性。兰炭灰分低,灰颗粒粒径分布较细,但该循环流化床锅炉依然能够长时间维持较好的物料循环性能,这得益于高性能的分离器和高自平衡的返料器,从而建立了相对稳定的物料平衡。

图2 循环灰和底渣粒径分布Fig.2 Particle size distribution of circulating ash and bottom ash

图3 沿炉膛温度分布Fig.3 Temperature distribution along the furnace height

值得注意的是,模拟结果显示兰炭燃烧过程中SO2排放量为0,通过对比兰炭中S含量和灰分中S含量,发现几乎所有S都以CaSO4等无机盐的形式留在灰分中,说明兰炭具有较强的自脱硫能力。

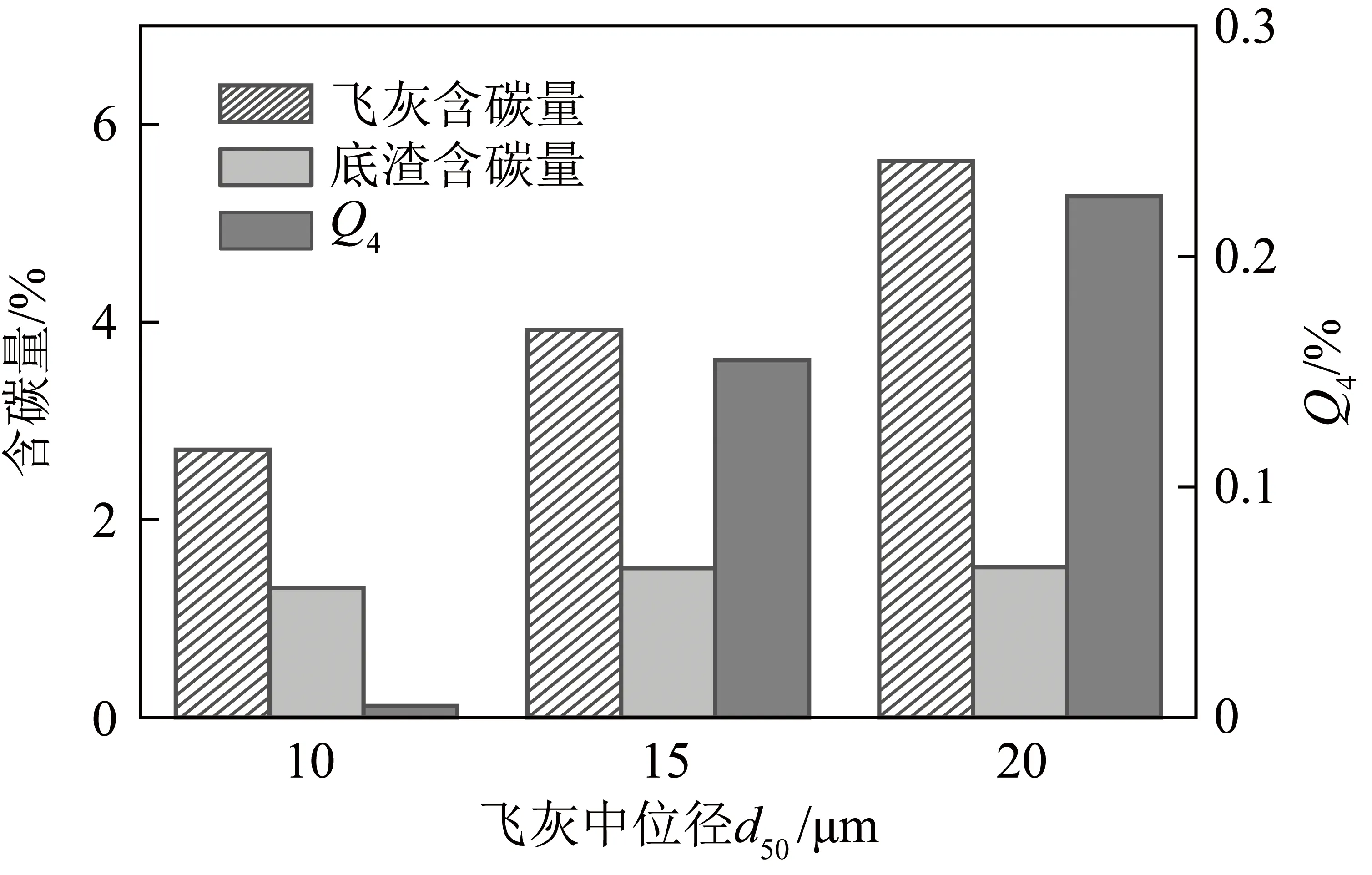

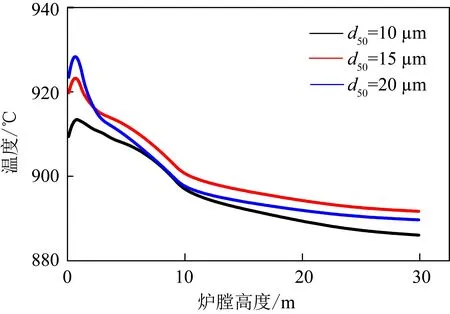

3.2 分离器效率的影响

分离器效率对燃烧性能的影响如图4、5所示。分离器效率降低时,较细的灰颗粒因难以被捕捉而形成飞灰,飞灰整体粒径分布向粗颗粒方向移动,飞灰中位粒径由10 μm增加到50 μm。由于更多的灰颗粒形成飞灰,飞灰含碳量增加,而底渣含碳量无明显变化。可用机械未完全燃烧热损失Q4代表飞灰和底渣中含碳量,由于锅炉飞灰量是底渣量的数倍,分离器效率降低时,锅炉的机械未完全燃烧热损失增加,燃烧效率下降。同时,由于飞灰量增加,循环流率下降,导致炉内物料浓度降低,锅炉传热能力下降,焦炭燃烧产生的热量难以被带到炉膛上部,引起炉内温度分布不均,甚至局部超温。因此,为满足循环量需求,保证炉内物料浓度分布合理,温度分布均匀,提高锅炉燃烧效率,要采用较高效率的分离器,建议d50取10 μm为宜。

图4 分离器效率对燃烧效率的影响Fig.4 Effect of cyclone efficiency on combustion efficiency

图5 不同分离器效率下沿炉膛高度方向温度分布Fig.5 Temperature distribution under different cyclone efficiency

3.3 给煤粒径的影响

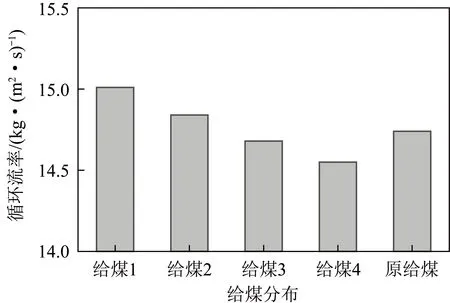

为验证给煤粒径对兰炭CFB锅炉燃烧性能的影响,设置4种不同粒径分布,给煤1~4的粒径分布逐渐向粗颗粒方向移动,不同给煤粒径分布以及实际给煤分布情况如图6所示。在分离器效率一定的情况下,如果减小整体给煤粒径,炉内灰颗粒平均粒径减小,更多细颗粒被气流带到炉膛上部,参与循环的颗粒量略有增加,循环流率增加,如图7所示。循环流率的增加使炉内物料浓度增加,传热系数随物料浓度的增加而增加,在负荷一定的情况下锅炉释热量不变,传热系数增加会在一定程度上降低床温。由于颗粒平均粒径减小,飞灰因停留时间较短无明显变化,而底渣由于排渣停留时间略有增加。

图6 不同给煤粒径分布Fig.6 Semi-coke particle size distribution

图7 不同给煤粒径下的锅炉循环流率变化Fig.7 Circulation rate in different particle size distributions

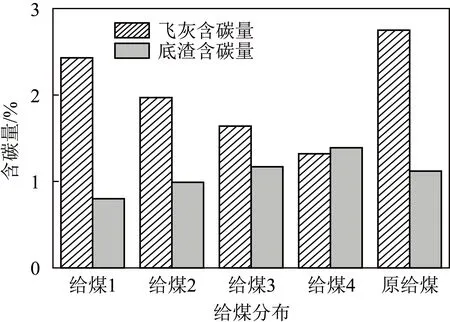

在停留时间和温度的综合作用下,给煤粒径减小,飞灰含碳量增加,底渣含碳量减少,总燃烧效率降低,如图8所示。

图8 不同给煤粒径下飞灰和底渣含碳量Fig.8 Carbon content of fly ash and bottom ash in different particle size distribution

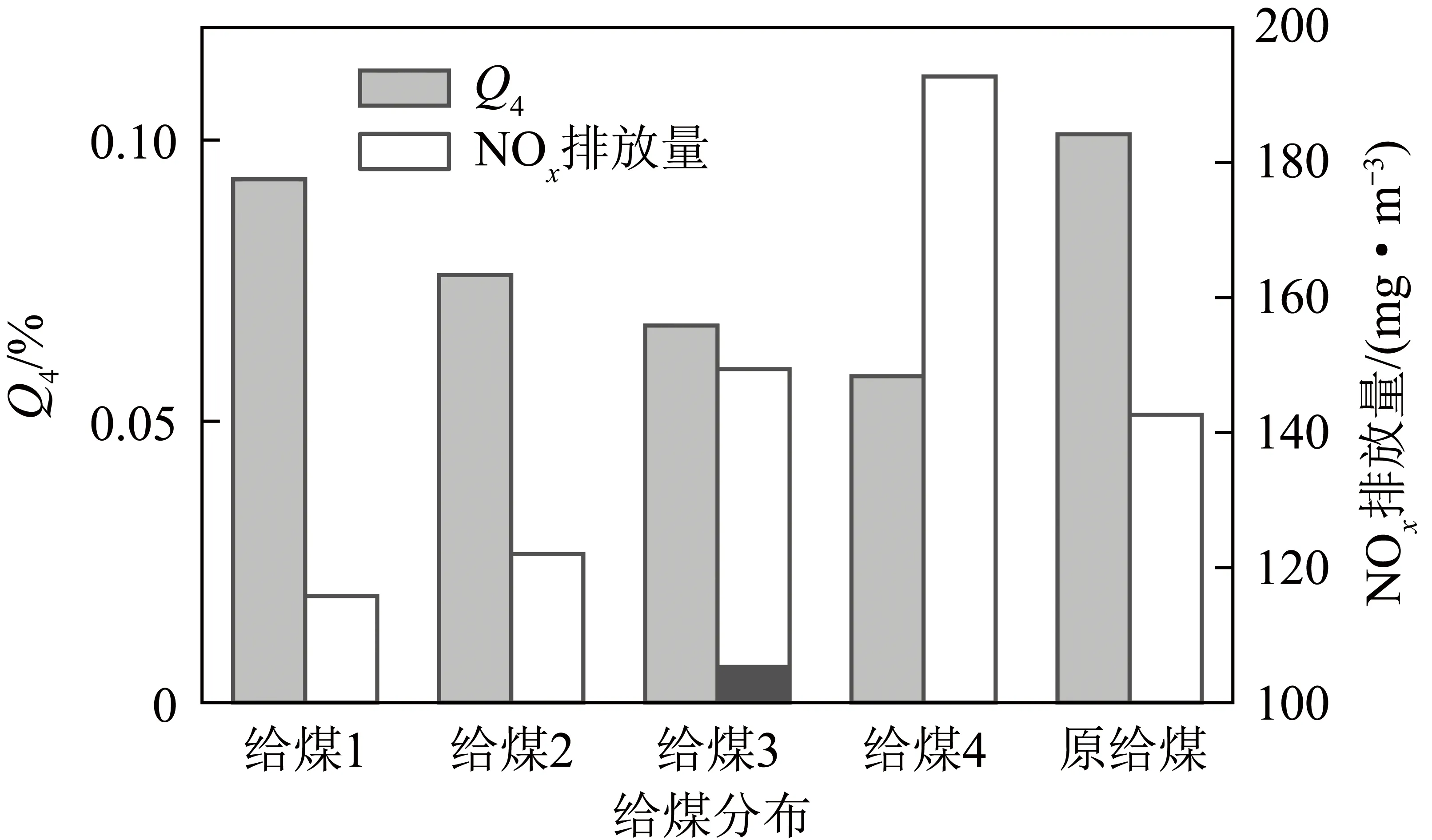

此外,给煤粒径变化也会影响NOx排放量。减小给煤粒径使密相区颗粒粒径减小,流经乳化相的空气量减少,强化还原性气氛,同时稀相区颗粒浓度增加强化了颗粒团聚,达到强化还原性气氛的作用。因此,减小给煤粒径降低NOx排放,如图9所示。发现减小给煤粒径可降低NOx排放,但会导致燃烧效率略降低。

图9 给煤粒径对燃烧效率和NOx排放量的影响Fig.9 Effect of particle size distribution on combustion efficiency and NOx emission

给煤粒径对燃烧效率的影响并不十分显著,但对NOx排放量的影响较大。将实际给煤粒径下的计算结果与给煤1~4进行对比,可考虑减小粗颗粒占比以减少NOx生成,同时减小0.5 mm以下细小颗粒来提高燃烧效率。

3.4 燃煤性质的影响

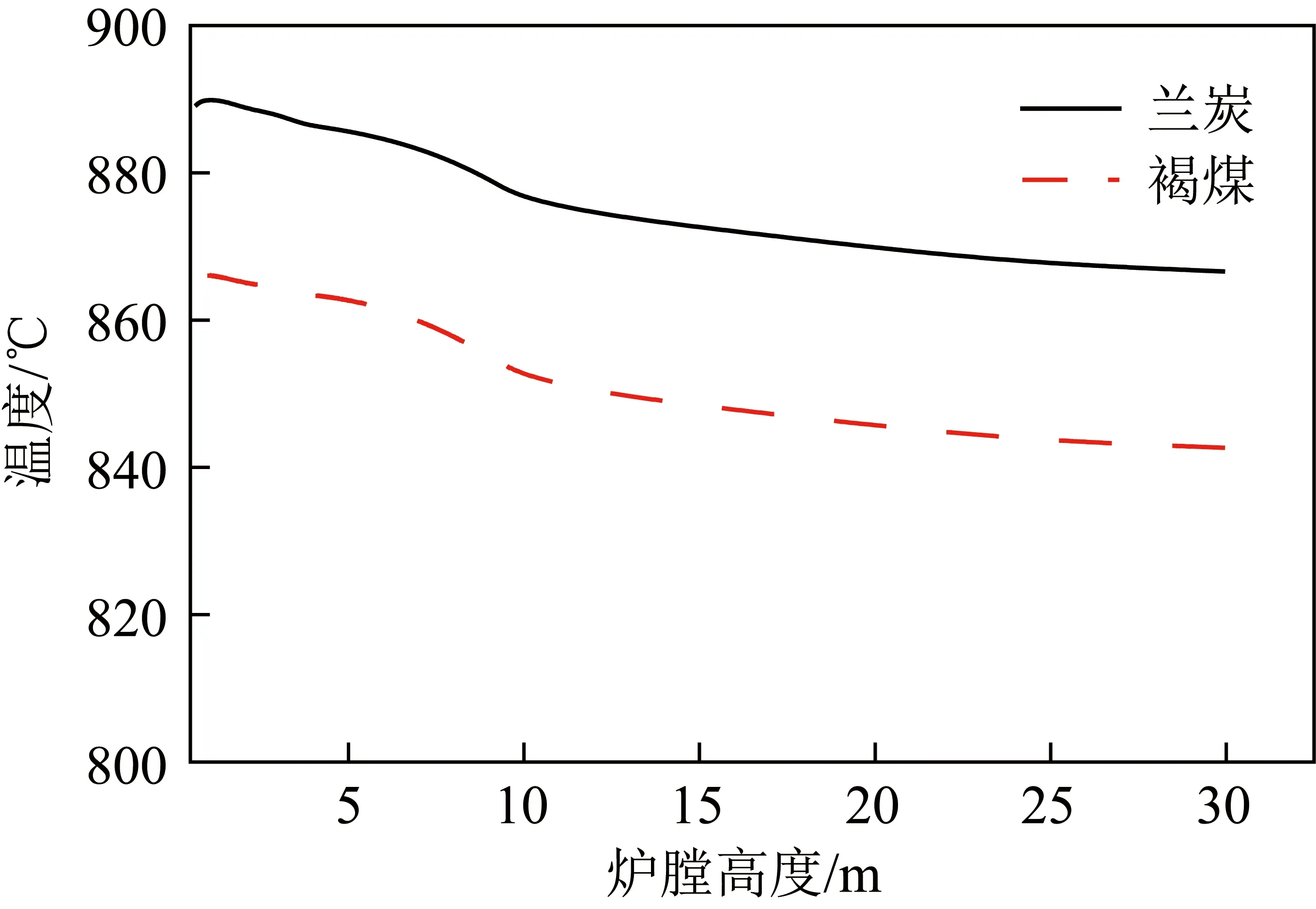

兰炭在燃料特性方面与其他常规煤种存在差异,为探究兰炭循环流化床锅炉的燃烧性能,另选取一印尼褐煤,挥发分为34.3%,将二者的燃烧情况进行对比,如图10所示。在相同工况条件下,兰炭循环流化床锅炉内温度高于燃烧褐煤,这主要是由于兰炭固定碳含量较高、热值较高。

图10 不同燃料下锅炉内温度分布Fig.10 Temperature distribution in CFB boiler burning different fuels

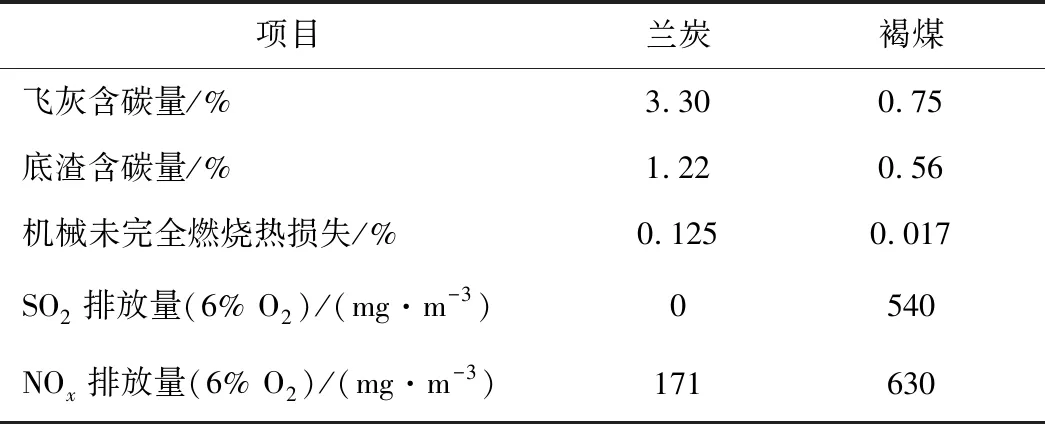

兰炭和褐煤燃烧时的灰渣含碳量和污染物排放情况见表3。

表3 兰炭与褐煤燃烧结果的对比Table 3 Comparison of semi-coke and lignite combustion

兰炭燃烧时飞灰和底渣的含碳量高于褐煤,这是由于兰炭燃烧反应活性低于褐煤,机械未完全燃烧热损失可综合表达灰渣含碳量,也代表了燃烧效率,兰炭燃烧时燃烧效率低于褐煤燃烧。对比污染物排放量发现兰炭燃烧时SO2排放量很低,几乎没有生成SO2,NOx排放量也远低于褐煤,但仍需通过烟气脱硝的方式来达到污染物排放的要求。

4 结 论

1)利用一维CFB锅炉模型对兰炭循环流化床锅炉进行了模拟,重点分析了分离器效率、给煤粒径对锅炉燃烧性能的影响。发现分离器效率对锅炉性能影响显著,提高分离器效率增加循环量,可使床温趋于均匀,建议飞灰中位径在10 μm左右为宜。

2)基于兰炭的成灰特性,设置不同给煤粒径考察其对锅炉燃烧性能的影响。降低给煤粒径会使锅炉燃烧效率略下降,同时NOx排放量明显下降。建议在实际给煤粒径分布的基础上减小粗颗粒占比以减少NOx生成,同时减小0.5 mm以下细小颗粒来提高燃烧效率。

3)通过与燃烧褐煤对比,兰炭在循环流化床锅炉燃烧过程中炉内温度高于褐煤,且灰渣含碳量较高。兰炭燃烧时SO2、NOx生成量都较低,但需要通过烟气脱硝的手段满足污染物排放要求。