可降解纤维压裂液的研究及其在苏里格气田的应用

甘霖,祁国栋,李照川,付玥颖,王红科,靳剑霞

(1.中国石油集团安全环保技术研究院有限公司质量技术研究所,北京 102206;2.中国石油天然气集团有限公司质量健康安全环保部,北京 100007;3.渤海钻探工程技术研究院,河北任丘 062552)

0 引言

苏里格气田属于典型的“低孔、低渗、低压”储层,伴随着气田开发的中后期,储层物性逐渐变差,需要支撑剂在裂缝中形成更好的铺置效果。由于支撑剂与压裂液之间的密度差异,支撑剂颗粒在运移过程中发生沉降,导致支撑剂在裂缝顶部以及裂缝最前端得不到有效铺置,影响裂缝铺砂效果和裂缝导流能力。另一方面,由于气井压力高、流速快,排液过程容易造成支撑剂回流,导致破碎的支撑剂向井筒运移堆积,降低裂缝长期导流能力,破坏了压裂施工原有人工裂缝的铺砂剖面,影响支撑效果,不但容易造成气井减产,而且对井口及地面流程管线形成冲蚀,产生安全隐患。纤维在压裂液中由于可以均匀分散形成空间交联网状结构,改善支撑剂沉降速度和裂缝铺置效果,将支撑剂运送到更深的裂缝中;并且可增强支撑剂的内聚力,将支撑剂稳定在原始位置,达到防止支撑剂回流的目的[1-4]。

对纤维进行了表面处理,提高了表面能和分散性,对纤维尺寸、加量进行了优化,对纤维降解性、分散性、岩心伤害、悬砂性能、压裂液体系耐温耐剪切性能、破胶等性能进行了评价,纤维通过桥接作用与压裂液形成网状结构,将支撑剂束缚于其中,降低支撑剂沉降速度,提升了压裂液悬浮支撑剂的能力[5-10]。

1 纤维压裂液体系室内评价

1.1 纤维改性

市售纤维由于缺少表面活性官能团、表面能低且疏水,导致在溶液中分散性差,需要对纤维进行表面改性处理,提高分散性[5]。称取一定量市售纤维,放入20%丙基三甲氧基硅烷乙醇溶液中,室温下搅拌18 h,过滤,用20%乙醇溶液洗涤,烘干。

1.2 纤维尺寸优选

纤维尺寸对支撑砂体的稳定性影响很大,通过支撑砂体的稳定性实验对改性纤维长度、直径等尺寸进行了优选,如图1 所示。图1(a)为该纤维直径对砂体稳定性的影响,由图1(a)可知,坍塌流量随改性纤维直径(5、10、15、20 μm)变化不大,保持在5.5 L/min 左右;纤维直径越小,坍塌压力越大,砂体稳定性越好。由于纤维直径过小会导致不易分散,优选纤维直径为10 μm 左右,此时坍塌压力为37 psi(255.1 kPa)。图1(b)为纤维长度对砂体稳定性的影响,由图1(b)可知,坍塌流量随纤维长度(8、10、12、14 mm)变化不大,纤维越长,坍塌压力越大,砂体稳定性越好。由于过长会导致纤维与支撑剂混合均匀难度增加,且不易泵入地层,优选纤维长度为12 mm,此时坍塌流量为4.9 mL/min,坍塌压力为33 psi(227.5 kPa)。

图1 纤维直径(a)和长度(b)对砂体稳定性的影响

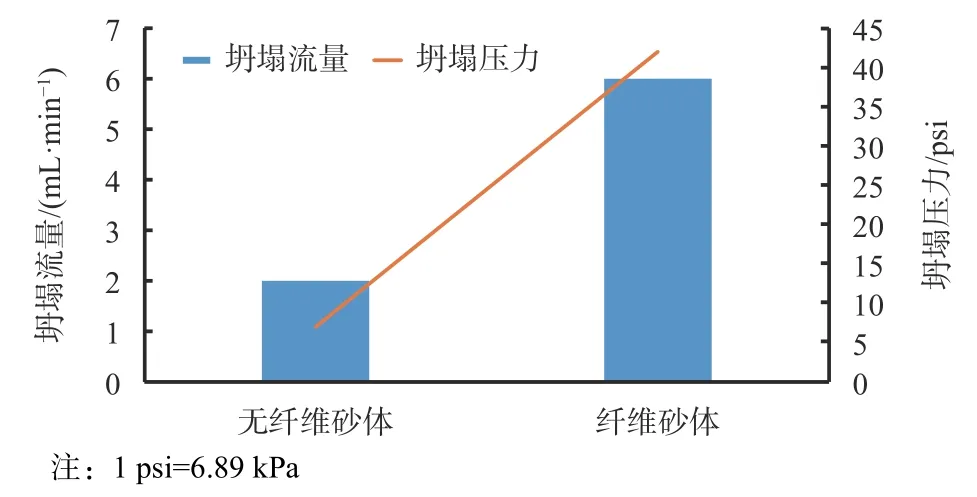

图2 纤维砂体和无纤维砂体情况对比如图2 所示。由图2 中可知,与无纤维砂体对比,纤维砂体坍塌流量增加了2 倍,坍塌压力增加了6 倍,说明纤维可有效增加砂体稳定性,防止出砂。

图2 纤维砂体和无纤维砂体情况对比图

1.3 纤维加量的优选

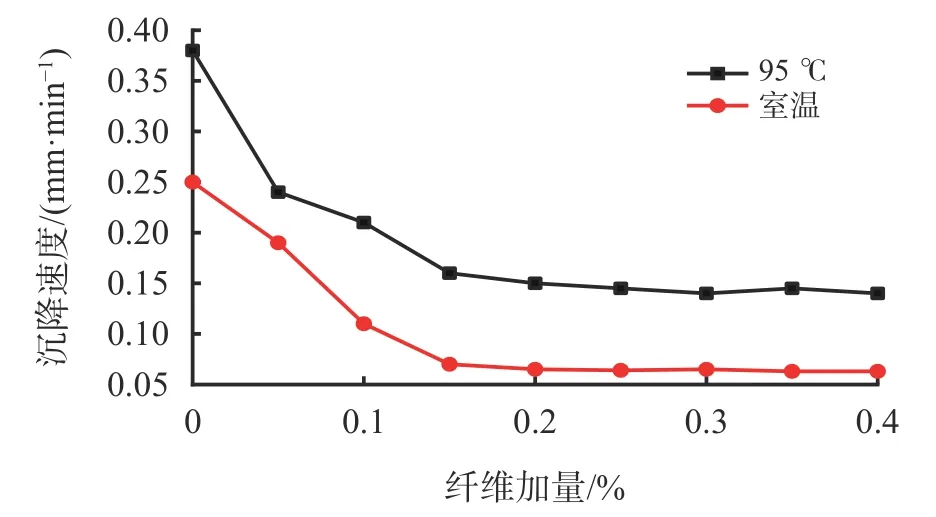

在压裂液中加入不同含量的改性纤维,分别测试室温和95 ℃下,改性纤维浓度对压裂液的悬砂能力影响,结果如图3 所示。由图3 可知,纤维加量越大,支撑剂沉降速度越小,纤维的加入有助于延长压裂液悬砂时间,降低支撑剂沉降速度;随着温度的升高,支撑剂的沉降速度变大,但当纤维加量大于0.15%时,支撑剂的沉降速度均逐渐稳定,分别为0.16 mm/min 和0.07 mm/min,因此优化纤维加量为0.15%,远低于不加纤维的压裂液的0.25 mm/min 和0.37 mm/min,说明纤维的加入可以有效降低支撑剂的沉降速度。

图3 纤维加量对悬砂性能影响

1.4 纤维降解性评价

95 ℃下,对纤维的可降解性进行了测试,如图4 和图5 所示。图4(a)为纤维未降解状态,在95 ℃下加热12 h,降解率只有50%左右,满足压后放喷纤维固砂防出砂的要求。随着时间的延长,降解速度逐渐减小并趋于平缓,如图4(b)所示,120 h 可降解80%以上,纤维几乎完全降解(图5),减小了对储层的伤害。

图4 纤维未降解和降解12 h 后的状态

图5 纤维随时间降解情况

1.5 纤维分散性评价

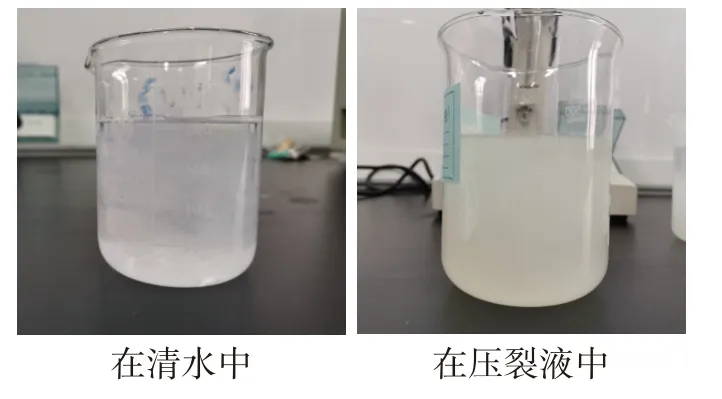

将0.15%纤维分别加入清水和压裂液中,由图6 可以看出,纤维在水中和压裂液中分散程度均比较稳定,这是由于用丙基三甲氧基硅烷对纤维进行表面处理后,纤维表面能和在溶液中分散性均有所提升。均匀分散的纤维可与压裂液通过桥接作用与压裂液形成网状结构,提升压裂液悬浮支撑剂的能力。

图6 纤维在清水和压裂液中分散状态

1.6 纤维降解后对岩心伤害评价

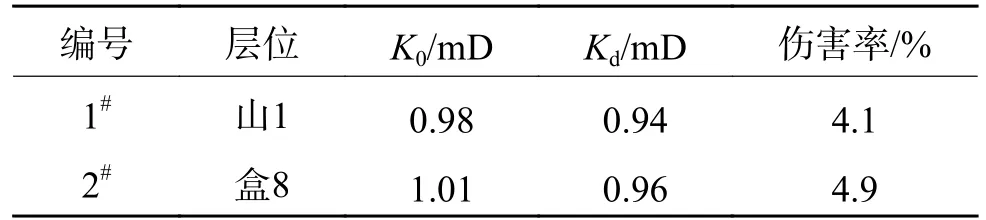

将1.4 中纤维降解后的溶液进行岩心伤害评价,结果如表1 所示。由表1 可知,纤维降解后溶液对岩心的伤害小于5%,对岩心的伤害较小。

表1 岩心伤害性能评价

1.7 纤维悬砂性评价

压裂基液中加入0.15%纤维、30%陶粒,交联后,在95 ℃下测试悬砂性能,结果如图7 所示。5 h 后,未发现支撑剂沉降,说明具有较好的悬浮性。这是由于纤维分散在压裂液形成中网络体型结构,起到桥接作用,将支撑剂束缚于网状结构中,降低支撑剂沉降速度,提升压裂液悬浮支撑剂能力,如图8 所示。

图7 纤维悬砂情况

图8 网络结构微观图

1.8 纤维压裂液体系性能评价

1.8.1 溶胀时间

量取400 mL 配液用水,倒入搅拌杯中,按照0.45%羟丙基瓜胶+0.3%防膨剂+0.3%助排剂+0.2%碳酸钠+0.15%纤维配制压裂液,测试黏度随时间变化曲线。实验结果可知,6 min后黏度基本没有变化,经六速黏度计测定最终黏度稳定在63 mPa·s 左右,增黏性能优异。

1.8.2 流变性能

按配方0.45%羟丙基瓜胶+0.3%防膨剂+0.3%助排剂+0.2%碳酸钠+0.15%纤维+0.3%有机硼交联剂配制压裂液,交联时间为100 s 左右,冻胶状态良好,挑挂情况如图9 所示。使用RS6000高温高压流变仪,在剪切速率170 s-1、温度110 ℃下,压裂液冻胶流变曲线如图10所示。由图9 流变曲线可知,剪切30 min 后,曲线稳定后一直保持在130 mPa·s 左右,随剪切时间变化不大,剪切100 min 后黏度依然保持在120 mPa·s 以上,大于标准要求的50 mPa·s,说明加入纤维后压裂液体系依然具有较好的耐温耐剪切性能和携砂能力[6]。

图9 冻胶挑挂图

图10 压裂液冻胶耐温耐剪切流变图

1.8.3 破胶性能

根据标准SY/T 5107—2016 水基压裂液性能评价方法[7]的要求,加入0.015%的破胶剂,在95 ℃下加热100 min,破胶液黏度为2.786 mPa·s,表面张力为22.1 mN/m,界面张力为0.86 mN/m,高于标准要求,满足现场压裂施工要求。

2 现场实验应用

2021 年8 月可降解纤维压裂液在苏里格气田苏X 井进行了现场压裂试验,该井改造目的层为45、40 号层,解释井段为3684.6~3690.5 m、3664.8~3675.1 m,目的层温度约105 ℃。由于目的层所在砂体厚度较大,为采用纤维携砂压裂工艺,控制裂缝闭合前的支撑剂沉降,以获得更好的裂缝铺置剖面和更大有效缝长,提升压裂改造效果,并控制返排过程中的支撑剂回流反吐,采用纤维加砂压裂技术施工。现场共注入725 m3压裂液,425 kg 纤维,最高砂比为33%,经过7 d 的放喷,未发现吐砂情况。经压后测试无阻流量为108.61×104m3/d,邻井无阻流量为63.1×104m3/d、吐砂1.2 m3,现场压裂效果良好。

3 结论

1.对可降解纤维进行了表面处理,提升表面能和分散性,根据纤维尺寸对支撑砂体的稳定性影响,优选纤维直径为10 μm、长度为12 mm,加量为0.15%。

2.对纤维降解性、分散性、岩心伤害、悬砂性能、压裂液体系耐温耐剪切性能、破胶等性能进行了评价。纤维120 h 降解80%以上,伤害率小于5%,纤维压裂液增黏性能优异,在剪切速率170 s-1、110 ℃下剪切后黏度保持在120 mPa·s 以上。

3.纤维通过桥接作用形成网状结构,将支撑剂束缚于其中,降低支撑剂沉降速度,现场试验未发生出砂和支撑剂回流现象,压后无阻流量为108.61×104m3/d,现场压裂效果良好。