自悬浮支撑剂清水携砂压裂增产机理研究

黄博,雷林,汤文佳,徐宁蔚,熊炜

(中国石化华东油气分公司石油工程技术研究院,江苏南京210019)

目前油气藏水力压裂过程当中,常规压裂主要通过压裂液的黏度进行携砂,这种模式支撑剂难以到达裂缝深处。形成的砂堤靠近缝口处高,在裂缝端处支撑剂相对较小,类似于抛物线形式,在裂缝闭合后,在缝端处因支撑剂量少,导流能力较缝口处有明显的变小。自悬浮支撑剂通过一定的物理化学方法,将生态、环保型、抗盐、耐酸、水溶性覆膜涂料涂覆在传统支撑剂的表面,经烘干、筛分而成,表面涂料遇水快速溶胀增黏,相当于在支撑剂内核外部增加了一个游泳圈。游泳圈结构的形成增加了浮力,与支撑剂重力在水中相平衡,成为自悬浮体系,溶于水的涂料增加了支撑剂之间润滑性的同时提高了水的黏度,这种涂料在水溶液分子间产生三维网状结构从而增加支撑剂的悬浮稳定性[1-4]。目前自悬浮支撑剂的制备、室内评价及现场应用是国内外对自悬浮支撑研究的热点,而增产机理几乎未见公开报道[5-9]。通过自悬浮支撑剂悬浮性能理论分析,对其覆膜的溶解、溶胀性进行了评价,采用物理模拟与数值模拟的手段研究其混砂液流动规律,揭示了其增产机理,同时评价了其导流能力。

1 自悬浮支撑剂悬浮性能研究

1.1 自悬浮支撑剂悬浮性能理论分析

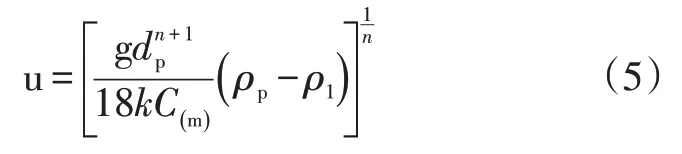

采用沉降速度快慢来表征自悬浮支撑剂在压裂液中的悬浮性能,在水中沉降速度快则悬浮性能差,反之,在水中沉降速度慢则悬浮性能好[10-15]。单颗支撑剂在液体中自由沉降时其主要受重力、浮力及阻力三者相互作用影响,到达一定速度后三者在垂向受力平衡,其所受重力、浮力及阻力分别为:

式中:ρp为水化后支撑剂颗粒密度,kg/m3;ρ1为压裂液密度,kg/m3;dp为水化后水化层直径,m;u为支撑剂颗粒沉降速度,m/s;k为稠度系数;n为幂律指数;C(m)为修正系数。

将各力的表达式带入式(4),得支撑剂颗粒沉降速度为:

对自悬浮支撑剂,其水化后颗粒密度与压裂液密度有如下关系:

式中:mp为自悬浮支撑剂水化后颗粒质量,kg。

将式(6)带入式(5)得:

自悬浮支撑剂水化后的直径、液体的稠度系数、颗粒的密度以及阻力系数是影响其沉降速度、实现自悬浮的主要因素。水化膜直径越大,稠度系数越大,则沉降速度越小,有利于其自悬浮性能的实现。

从图1、图2可以发现,当自悬浮支撑剂的溶胀体积倍数大于4时,沉降速度受流体的黏度影响差异较小;而当支撑剂水化后液体黏度大于40 mPa·s时,则沉降速度不再受支撑剂覆膜膨胀的影响。

图1 自悬浮支撑剂表面涂层水化后不同液体黏度下膨胀倍数和沉积速度的关系Fig.1 Relation between expansion multiple and deposition rate of surface coating of self-suspension proppant after hydration under different liquid viscosity

图2 自悬浮支撑剂表面涂层水化后不同膨胀体积倍数流体黏度和沉降速度的关系Fig.2 Relation between viscosity and settling velocity of surface coating of self-suspension proppant after hydration with different expansion volume multiples

1.2 自悬浮支撑剂表面覆膜溶胀性评价

选取自悬浮支撑剂颗粒,在高倍显微镜下测量颗粒的内核直径。滴加足量去离子水使支撑剂颗粒完全浸入水中,静置20 s后将颗粒周围水吸干,再次使用高倍显微镜观察测量颗粒溶胀后的水化层直径,实验结果见图3。

图3 不同内核直径单颗粒自悬浮支撑剂表面覆膜溶胀性实验结果Fig.3 Results of swelling property test of single particle self suspension proppant coated with film

从表1实验结果表明,自悬浮支撑剂遇水后表面形成水化膜,水化膜的直径是支撑剂内核直径的1.24~1.36倍,水化膜的形成不仅降低了支撑剂的密度,而且增加了支撑剂在水中所受的浮力,有利于支撑剂的悬浮。

表1 单颗粒自悬浮支撑剂水化膜直径测试统计Table 1 Measurement and statistics of hydration film diameter of single particle self suspension proppant

1.3 自悬浮支撑剂水溶液黏度评价

常规压裂作业中主要通过提高压裂液黏度和提高泵送速度的方式来提高支撑剂的输送能力,对于自悬浮支撑剂来说,其水溶液的黏度直接影响到它的悬浮性能[16-17]。

在实验温度25℃情况下,采用去离子水测定不同砂比时的水溶液黏度,见图4。

从图4可以看出,随着自悬浮支撑剂体系砂比的提高,自悬浮支撑剂水溶液体系的黏度逐渐增加,当自悬浮支撑剂体砂比达到20%时,其水溶液黏度达到36.3 mPa·s,结合其水化膜降低自悬浮支撑剂体系的密度,可满足常规油气藏压裂携砂需要。

图4 不同砂比时溶液黏度测试结果Fig.4 Solution viscosity with different sand ratio

2 自悬浮支撑剂在裂缝中流动规律及铺置特征

2.1 自悬浮支撑剂混砂液在裂缝中的物理模拟

采用支撑剂铺砂剖面动态可视化模拟实验装置对自悬浮支撑剂、陶粒及自悬浮支撑及与陶粒混合的铺砂形态进行模拟实验[18-20]。

从图5~图7可以看出,自悬浮支撑剂的沉降速度减缓、在裂缝内形成的砂堤具有自支撑的作用,相对普通支撑剂,自悬浮支撑剂在铺置距离更远、纵向铺置更均匀,同时物理模拟的主要作用是为数值模拟的提供验证依据。

图5 自悬浮支撑剂携砂模拟实验Fig.5 Sand-carrying simulation experiment of self suspension proppant

图6 普通陶粒支撑剂携砂模拟实验Fig.6 Sand-carrying simulation experiment of common ceramsite proppant

图7 自悬浮和普通陶粒支撑剂混合携砂模拟实验Fig.7 Sand-carrying simulation experiment of self suspension and common ceramsite proppant

2.2 自悬浮支撑剂混砂液在裂缝中的数值模拟

采用fluent软件模拟自悬浮支撑剂的运移与铺置规律,设计两组模拟实验,一组采用自悬浮支撑剂,另外一组采用普通支撑剂。两组实验详细的模拟参数设置如表2所示。

表2 两组模拟方案详细参数设置Table 2 Detail parameters of two simulation schemes

1)自悬浮支撑剂

如图8所示,运行107 s左右时,自悬浮支撑剂达到稳定状态,结果显示,砂堤区和滚砂区的区域很小,支撑剂的悬浮区范围很大,稳定后的支撑剂的体积分数12.7%~14.3%。

图8 不同时刻自悬浮支撑剂体积分数Fig.8 Volume fraction of self suspension proppant at different moment

2)普通支撑剂

如图9所示,运行110 s左右时,普通支撑剂达到稳定状态。结果显示,底部可见有明显的砂堤区,支撑剂的悬浮区范围较大,稳定后的支撑剂的体积分数6.2%~12.4%。

图9 不同时刻普通支撑剂体积分数变化Fig.9 Volume fraction of common proppant at different moment

通过比较分析发现,普通支撑剂很快就会沉到底部,形成砂堤。采用自悬浮支撑剂时,由于支撑剂的密度较小,支撑剂则均匀地分布在裂缝内。普通支撑剂的悬浮区范围比自悬浮支撑剂的范围要小,且稳定后平均浓度更小。两者达到稳定所需要的时间差不多。

3 自悬浮支撑剂导流能力评价及影响因素分析

采用石油行业导流能力测试标准测试自悬浮支撑剂与同等抗压强度、同等粒径的陶粒的导流能力。

3.1 短期导流能力对比

从图10可以看出:随着闭合压力的升高,支撑剂导流能力逐渐降低,未破胶时,提高铺砂浓度,导流能力提升幅度不大,在42 MPa时,两种铺砂浓度的导流能力接近,约为28 μm2·cm;破胶后,自悬浮支撑剂导流能力至少提高31.3%。通过破胶前后5 kg/m2、10 kg/m2铺砂浓度自悬浮支撑剂的导流能力可以看出影响自悬浮支撑剂导流能力是破胶程度,因此在是实际施工过程当中要确保自悬浮支撑剂的破胶达到要求,防止伤害导流能力,同时可以发现充分破胶后的自悬浮支撑剂导流能力与相同粒径的常规陶粒几乎一样,无太大差别。

图10 不同闭合压力下自悬浮支撑剂导流能力Fig.10 Conductivity of self suspension proppant under different closing pressure

3.2 长期导流能力对比

实验条件为:闭合压力42 MPa、温度为90℃,时间为50 h,测试2种不同自悬浮支撑剂铺砂浓度是否破胶的长期导流能力。

从图11可以看出,最初几个小时导流能力下降较快,之后保持较稳定状态。未破胶时,随着水流不断冲刷,支撑剂导流能力有所恢复,提升幅度约为22.6 %;破胶后,支撑剂导流能力没有出现升高现象。通过长期导流能力测试发现,自悬浮支撑剂能够长时间较好地保持一定的导流能力。

图11 自悬浮支撑剂长期导流能力实验结果Fig.11 Long-term conductivity of self suspension proppant

4 现场试验对比

在苏北同类区块中进行了自悬浮支撑剂清水携砂压裂与常规瓜胶压裂矿场对比试验。S5-14及S5-18两井位于溱潼凹陷帅垛区块(图12),完钻地层阜宁组三段,埋深3 086~3 137 m,孔隙度13.9%~12.7 %,渗透率(2.5~1.7)×10-3μm2,地层温度约为105℃。两井均采用自悬浮支撑剂清水携砂压裂,累计泵入液量253~334 m3,施工排量为4~5 m3/min,主加砂段18%~30%,最高砂比38%,加砂量23~33 m3。周边S5-19井埋深3 127 m,孔隙度14.1%,渗透率2.1×10-3μm2,采用常规瓜胶压裂,累计泵入液量301 m3,施工排量为4.5 m3/min,主加砂段15%~30%,最高砂比40%,加砂量25.8 m3。S5-14及S5-18井压裂后稳产水平分别达到了5.47,3.4 t/d,对比井S5-19井日产1.47 t,自悬浮支撑剂清水携砂井产量为对比井的2倍以上。

图12 苏北盆地溱潼凹陷帅垛区块试验井井位Fig.12 Locations of test wells in Shuaiduo Block of Qinghu sag in Subei Basin

5 结论

1)自悬浮支撑剂水化后的溶胀体积倍数及液体的黏度是影响其沉降速度、实现自悬浮的主要因素。溶胀体积、液体黏度越大,则沉降速度越小,自悬浮性能越好。

2)室内经物模及数模实验表明,自悬浮支撑剂相比普通陶粒支撑剂能够增产的主要原因在于导流能力与普通陶粒相似的情况下,其在裂缝内的铺置距离更远、纵向铺置更均匀,能够实现裂缝的远端有效支撑。

3)矿场试验表明,在类似的工艺参数条件下,采用自悬浮支撑剂清水携砂压裂较常规瓜胶压裂能有效提高单井的产能。