海上钻井油基钻屑清洗室内分析

王昆剑,冯硕,刘阳,张羽臣,李斌,李坤成,孙德军

(1.中海石油(中国)有限公司天津分公司,天津 300452;2.中海油田服务股份有限公司,河北燕郊 065201;3.山东大学,济南 250100 )

油基钻井液在高温条件下稳定性好,具有良好的润滑性,对油气储集层损害小[1-3]。但钻井作业过程中产生的钻屑会随钻井液一起返排到地面,经过离心机、振动筛等固控设备分离,钻井液返回钻井池中重复利用,分离出来的钻屑由于附着了大量油基钻井液被称为油基钻屑。油基钻屑中含有基础油、钻井液处理剂等污染物,已被列入国家危险废物名录当中(HW08:SY/T 7301—2016)[4]。在海洋环境治理方面,我国颁布了《海洋石油勘探开发排放限值》,其中明确规定含油固废排放物的含油率应小于1%[5]。处理油基钻屑的方法中,热解法虽处理能力强,但无法分解钻井液中有机土、降滤失剂等胶态物质。溶剂萃取法虽然油回收率高,但使用大量有机溶剂,需面临溶剂泄漏风险。表面活性剂水洗法是一种简单有效清除油相的手段,它不仅能够将油基钻屑清洗干净,而且可以将油相回收利用,不需要复杂的机械设备,成本低,效率高,处理能力强[6-7]。作为表面活性剂水洗法的关键,表面活性剂一直是人们研究的重点。清洗常用的表面活性剂类型主要有阴离子型:十二烷基硫酸钠(SDS)、十二烷基苯磺酸钠(SDBS)、脂肪醇聚氧乙烯醚硫酸钠(AES)等;非离子型:脂肪醇聚氧乙烯醚(AEO)系列等。但是单独使用一种表面活性剂往往清洗效果不佳,因此人们利用表面活性剂复配体系的协同作用,将阴离子与非离子表面活性剂混合使用。与单一类型表面活性剂相比,复配体系拥有更强的增溶能力、更高的表界面活性、更低的CMC 值,可以提高清洗效率,降低表面活性剂的用量,从而达到降低成本的目的[8]。

1 实验部分

1.1 实验材料

主辅乳化剂、气制油(GTL)、有机土、降滤失剂、重晶石、地层钻屑,由中海油田服务股份有限公司提供;脂肪醇聚氧乙烯醚(AEO-5)、十二烷基苯磺酸钠(SDBS)、Na5P3O10、NaHCO3、CaCl2·6H2O、MgCl2·6H2O、MgSO4、NaCl,国药集团化学试剂有限公司;四氯乙烯,红外检测专用;高岭石、云母石、长石、石英石。

1.2 实验方法

1.2.1 钻屑矿物组成分析

使用原位粉末X 射线衍射仪(XRD)测试地层钻屑,并使用MDI jade 6 软件分析钻屑矿物组成及含量。首先将钻屑研磨成粒径小于40 μm 的样品,然后将其铺满在样品槽中,放入原位粉末X 射线衍射仪中测定10°~90°衍射强度,最后使用软件分析矿物组成及含量。

1.2.2 模拟油基钻屑室内制备

1)在实验室内配制油基钻井液。①称取一定质量的CaCl2放入烧杯中,再加入适量水,配成浓度为26%的CaCl2水溶液;②在浆杯中分别加入一定量乳化剂、润湿剂、气制油,在变频高速搅拌机上搅拌10 min(转速为10 000 r/min 左右),使钻井液处理剂完全溶于气制油中;③在搅拌状态下加入一定量Ca(OH)2、有机土,搅拌10 min;④继续在搅拌状态下缓慢加入一定量CaCl2水溶液,搅拌15 min;⑤称取一定量降滤失剂,在搅拌状态下缓慢加入浆杯中,并加入一定量重晶石,继续搅拌20 min 即可得到油基钻井液。配方如下。

8.0g 主乳化剂+4.0 g 辅乳化剂+272.0 g 气制油+10.0 g Ca(OH)2+11.2 g 有机土+96.0 g 25% CaCl2水溶液+10.0 g 降滤失剂+166.0 g 重晶石

2)制备模拟油基钻屑。将干净钻屑放置在100 ℃的烘箱内6 h,以除去水分,干燥后的钻屑与油基钻井液混合均匀后装入老化罐中,并在150 ℃下老化16 h。取出老化罐冷却至室温,固液分离后所得固体即为模拟油基钻屑。

3)清洗液的制备。在室温下将AEO-5,SDBS,Na5P3O10和人工海水按照一定比例混合均匀,即可得到清洗液。人工海水配方如下。

0.2 g/L NaHCO3+4.5 g/L CaCl2·6H2O+6.0 g/L MgCl2·6H2O+7.7 g/L MgSO4+28.0 g/L NaCl

1.2.3 模拟油基钻屑清洗

将清洗液与模拟油基钻屑混合,在一定条件下搅拌清洗后,将钻屑分离用于残油率测定。为提高实验准确性,每次实验重复操作3 次,取其平均值,并设置误差棒。

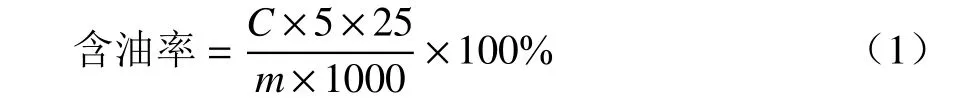

1.2.4 钻屑含油率测定

采用红外分光光度法测定钻屑含油率[9],其步骤简述如下:①称取0.1~0.2 g 钻屑(精确至0.0001 g);②量取25 mL 四氯乙烯与钻屑混合后搅拌30 min,充分萃取其中的油相,然后静置6 h以上,确保固体颗粒沉降完全;③取5 mL 第②步中静置后的萃取液,加入到25 mL 比色管中,用四氯乙烯稀释至刻度线,摇晃混合均匀,使用红外测油仪测定含油量;④将红外测油仪测得的数据根据稀释倍数换算成钻屑中的含油量,依据公式(1)计算含油率。

式中:C为红外测油仪测得的数值,mg/L;m为称取的钻屑质量,g。

2 结果与讨论

2.1 钻屑矿物组成

使用原位粉末X 射线衍射仪对地层深度为1176 m(井号QHD32-6-G25H1)和2487 m(井号BZ25-1-B36)的钻屑进行分析,结果见图1。

图1 不同地层深度钻屑的XRD 图

使用MDI jade 6 软件得出钻屑矿物组成及含量结果如表1 所示。可知,不同地层深度的钻屑,其矿物组成及含量有所差异,地层深度为1176 m的钻屑主要由石英石、云母石、长石组成;地层深度为2487 m 的钻屑主要由高岭石、石英石、云母石、绿泥石组成。虽然不同地层深度钻屑的矿物组成及含量有所差异,但是经过分析比较,主要矿物为石英石、高岭石、云母石、长石等。

表1 不同地层深度钻屑的矿物组成分析

2.2 模拟油基钻屑含油率

对室内研制的模拟油基钻屑进行含油率测定,测得3 次平均值为15.54%,因此有必要对模拟油基钻屑进行处理,使钻屑含油率降至1%以下。

2.3 钻井液处理剂对清洗难度的影响

将井号为QHD32-6-G25H1 的地层钻屑分别与气制油、油基钻井液混合,在150 ℃下老化16 h后分离出固体并清洗,测其残油率。使用65 ℃热水清洗气制油、油基钻井液污染的钻屑,测得残油率分别为0.89%、8.24%;采用SDBS 与AEO-5 以质量比为1 :1 配制的1%表面活性剂水溶液清洗后,测得残油率分别为0.44%、0.85%。钻屑被油基钻井液污染后清洗难度明显增加,这是因为地层钻屑表面一般表现为亲水性质,当与气制油混合老化后,油相仅附着在钻屑表面,热水清洗后残油率即可降至1%以下。当钻屑与油基钻井液混合老化时,由于油基钻井液中含有大量带有极性基团的处理剂,它们的极性端会吸附在钻屑表面,另一端的烷基链会暴露在油相中,使钻屑表面由水润湿转变为油润湿,增大与油相的结合强度。除此之外,油基钻井液中降滤失剂等胶态物质会附着在钻屑表面,进一步增加清洗难度。

2.4 钻屑矿物种类对清洗难度的影响

分别将高岭石、云母石、长石、石英石与油基钻井液混合,在150 ℃下老化16 h 后分离出固体,使用1%表面活性剂水溶液对其清洗,测其残油率。可知,在相同清洗条件下,高岭石、云母石、长石和石英石清洗后残油率分别为2.43%,1.98%,1.45%,0.54%。这是因为高岭石、云母石、长石结构比石英石更加复杂,其表面裸露的大量硅羟基、铝羟基等其他活性位点与钻井液处理剂产生更强的相互作用,导致表面油相清洗难度增大。对于高岭石,其表面还存在金属氧化物(如Fe3O4),可以与钻井液处理剂形成更为紧密的化学吸附,进一步增大表面油相去除难度。天津大学研究人员使用十二烷基硫酸钠水溶液冲洗不同矿物表面的沥青质,同样发现高岭石表面沥青质去除难度高于石英石[10]。

2.5 表面活性剂复配比例确定

非离子与阴离子表面活性剂复配时,常会表现出协同性能,与单一表面活性剂相比,复配体系拥有更高的表面活性,更低的CMC 值,更好的增溶能力[11]。使用阴离子表面活性剂SDBS 与非离子表面活性剂AEO-5 复配清洗模拟油基钻屑。在相同清洗参数下,固定清洗剂浓度1%,改变SDBS与AEO-5 的质量比,清洗模拟油基钻屑,钻屑残油率如图2 所示。随着SDBS 比例逐渐增大,钻屑残油率先降低后升高,并在复配比为3 ∶ 7 时残油率最低,降至0.44%。协同作用提高了清洗效率,降低了表面活性剂的用量。为了达到最大清洗效率,选择SDBS 与AEO-5 质量复配比为3 ∶ 7 制备清洗液,并开展下一步实验。

图2 表面活性剂复配比对清洗后残油率的影响

2.6 表面活性剂浓度确定

固定清洗时间为20 min,温度为25 ℃,搅拌速度为400 r/min,固液比为1 ∶ 4,探究表面活性剂浓度对残油率的影响(见图3)。可知,当表面活性剂浓度在0~1%范围内,随着浓度增加,钻屑残油率急剧降低,表面活性剂浓度为1%时,钻屑残油率为0.64%。这是因为低浓度的表面活性剂主要以单体的形式聚集在固液或液液界面。随表面活性剂浓度的增加,聚集在固液界面和液液界面的表面活性剂会降低其界面张力,促进油相剥离。当表面活性剂浓度进一步增加时,会在水溶液中形成椭球状或球状的胶束,这些具有亲水表面和亲油内核的胶束可以增溶钻屑表面的油相,从而进一步提高清洗效率。使用十二烷基硫酸钠与曲拉通X-100 复配作为清洗液处理高含油油基钻屑,同样发现当十二烷基硫酸钠浓度在0~1%时,随表面活性剂浓度增加,清洗效率明显提高;当表面活性剂浓度在1%~2%范围内,钻屑残油率趋于平缓,选择表面活性剂浓度为1%。

图3 表面活性剂浓度对清洗后残油率的影响

2.7 清洗工艺条件的优化

2.7.1 固液比对清洗后残油率的影响

固定表面活性剂浓度为1%,清洗时间为20 min,温度为25 ℃,搅拌速度为400 r/min,探究固液比对残油率的影响,结果见图4。可知,当固液比从1∶1 变为1∶4 时,钻屑的残油率迅速降低,说明提高液量不仅增加了表面活性剂数量,降低了界面张力,而且增强了水流对钻屑的冲刷能力,促使油相从钻屑表面脱除,进而增溶到胶束内部,使清洗效率提高,降低了残油率。当固液比在1∶4~1∶6 范围内时,钻屑残油率基本不发生变化,稳定在0.64%左右。西南石油大学研究人员使用声-化联合法清洗油基钻屑,发现当固液比在1∶1~1∶5 范围内时,随固液比增大,钻屑残油率快速下降;而当固液比大于1∶5 后,残油率下降缓慢,实验结果与体系规律一致。为了降低成本,实验选择的固液比为1∶4。

图4 固液比对清洗后残油率的影响

2.7.2 搅拌速度对清洗后残油率的影响

固定表面活性剂浓度为1 %,清洗时间为20 min,温度为25 ℃,固液比为1 ∶ 4,探究搅拌速度对残油率的影响,结果如图5 所示。可知,当搅拌速度从100 r/min 增加至500 r/min 时,钻屑残油率快速下降。提高搅拌速度可以为清洗过程提供更多的能量,加大水流对钻屑表面油相的冲刷力度,促进油相去除,提高清洗效率。当搅拌速度在500~700 r/min 范围内时,钻屑残油率基本不发生变化,稳定在0.43%左右。为了降低能耗,选择搅拌速度为500 r/min。

图5 搅拌速度对清洗后残油率的影响

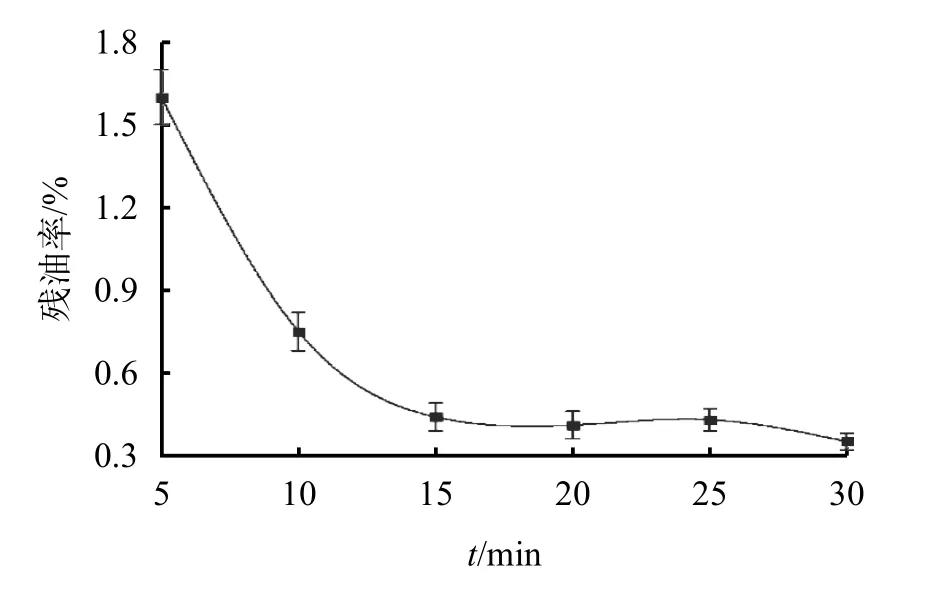

2.7.3 清洗时间对清洗后残油率的影响

固定表面活性剂浓度为1%,温度为25 ℃,固液比为1∶4,搅拌速度为500 r/min,探究清洗时间对残油率的影响,结果见图6。可知,当清洗时间在5~15 min 范围内时,随着时间增加,钻屑残油率不断降低,说明油相在较短的时间内就可以从钻屑表面脱除。当清洗时间在15~30 min 范围内时,钻屑残油率基本不发生变化,稳定在0.44%左右。中国石油大学(北京)研究人员使用烷基苯磺酸钠水溶液对油基钻屑进行清洗,同样发现清洗时间大于15 min 时,随着清洗时间增加,钻屑残油率并没有明显降低。长时间的清洗不仅对清洗效果影响较小,而且消耗能量,并促使油相与水相形成稳定的乳状液,不利于后续油水分离。因此选择的清洗时间为15 min。

图6 清洗时间对清洗后残油率的影响

2.7.4 清洗温度对清洗后残油率的影响

固定表面活性剂浓度为1 %,固液比为1∶4,搅拌速度为500 r/min,清洗时间为15 min,考察清洗温度对残油率的影响(见图7)。可知,在20~40 ℃时,模拟油基钻屑清洗后残油率均能降至1%以下,说明表面活性剂在较低温度时仍有较好的清洗效果。随着清洗温度不断升高,钻屑残油率呈现降低趋势,40 ℃时残油率降至0.40%。这是因为温度升高能够增强分子热运动,降低油基钻屑黏度,有利于其在水溶液中快速分散。加热还会提高表面活性剂的乳化和增溶能力,从而进一步提高清洗效率。升高温度所需要的能量消耗也会增加,为了降低成本,选择的清洗温度为室温25 ℃。

图7 清洗温度对清洗后残油率的影响

3 结论与展望

1.室内模拟海上钻井平台产生的油基钻屑,使用人工海水配制清洗液对其进行处理。探究钻井液处理剂和钻屑矿物种类对清洗后残油率的影响发现,钻井液处理剂会增大油相去除难度;钻屑矿物种类中,高岭石相比于云母石、长石、石英石难清洗。

2.通过探究单一清洗工艺条件对残油率的影响可知,在一定范围内,提高表面活性剂浓度、清洗液用量、清洗时间、搅拌速率、清洗温度均能降低钻屑清洗后残油率,但超过这一范围,残油率基本保持不变。选择清洗模拟油基钻屑的最佳清洗参数是表面活性剂浓度为1%,搅拌速率为500 r/min,固液比为1∶4,清洗时间为15 min,清洗温度为25 ℃,模拟油基钻屑清洗后残油率可降至1%以下。

3.基于对模拟油基钻屑的认识,将对实际油基钻屑、废弃油基钻井液和原油污染的钻屑等含油污泥进行资源化处理。特别是实际油基钻屑黏度大,表面附着大量降滤失剂等胶态不溶有机物,由于处理剂与颗粒结合较强,直接清洗效率低;废弃油基钻井液含油量高,长期使用后,颗粒过于分散,且降滤失剂等不溶有机物含量高,处理难度增大。

4.针对以上问题,先使用油基钻井液基础油对实际含油污泥进行预处理,结果表明,预处理降低体系黏度后,可分离大部分油相和降滤失剂等不溶有机物,剩余固相与成品油污染的无机固相类似,可利用低浓度表面活性剂水洗、低温热解处理后即可达到固相颗粒排放标准,能耗大幅度降低。