电感耦合等离子体发射光谱法测定石墨烯中5 种杂质元素

汪磊,蒙益林,耿小颖,高帅,李燕昌,颜京

(中国航发北京航空材料研究院,航空材料检测与评价北京市重点实验室,

中国航空发动机集团材料检测与评价重点实验室,材料检测与评价航空科技重点实验室,北京 100095)

石墨烯又称单层石墨,是由碳原子以sp2杂化轨道组成六角型呈蜂窝状晶格结构的一种碳质材料,晶格的平面薄膜只有一个碳原子厚度,是目前世界上发现最薄的材料之一[1]。单层石墨烯表现出良好的的导电性能、导热性能、载流子迁移率、光学性能、力学性能等,国内外在复合材料、电子元器件等领域迅速开展了相关的应用研究[2-3]。

石墨烯的制备方法主要有外延生长法、化学气相沉积法、机械剥离法、液相剥离法和氧化还原法,其中以气相沉积(CVD)法应用最为广泛。该方法制备过程中会使用不同化学试剂,氧化过程中有高锰酸钾、硼氢化钠、肼,还原过程中使用柠檬酸、醋酸等[4]。化学试剂的加入使得制备出的石墨烯中含有许多不同种类、含量的杂质元素,在一定程度上会影响石墨烯的应用,随着Mn、Fe、Cl 等元素含量的增多,在Mn2O3/Fe2O3/石墨烯电池正极材料制备过程中引入缺陷,使电导率下降,从而降低电极材料的比容量[5];在50%~70%的范围内,Mn 的质量分数的提高退增大Mn3O4-石墨烯气凝胶的比容量和储锂量[6];采用CVD 法制备的石墨烯,其铜基底材料会引入O、Si 等杂质元素,造成石墨烯中存在较大的缺陷[7]。

目前,石墨烯中杂质元素的检测手段主要集中在电感耦合等离子体原子发射光谱(ICP-OES)法、电感耦合等离子体质谱(ICP-MS)法、火焰原子吸收法和X-射线荧光光谱(XRF)法等光谱、质谱分析方法上,其中ICP-OES 法具有线性范围宽、前处理简单的特点,是快速测定痕量成分应用最广泛的分析方法之一[8]。金玲等[9]采用微波消解处理石墨烯,使用ICP-OES 法实现了石墨烯中镍、铁、铬、铜、钠、铝、镁、锌、锰、钙杂质元素的测定;刘巍等[10-12]采用微波消解处理石墨烯样品,分别采用ICP-OES 法、ICP-MS 法和火焰原子吸收法测定了石墨烯中的多种杂质元素。田国兰等[13-15]对石墨烯粉体进行预处理,采用ICP-MS 法和XRF 法测定了石墨烯粉体中的S、Cl、Si、P 等元素含量。然而,石墨烯中硅元素的定量分析未见有报道。

笔者在现有ICP-OES 法测定痕量元素的研究基础上,以石墨烯为样品,对样品处理、光谱干扰等过程进行系统性研究,最终建立了ICP-OES 测定石墨烯中5 种杂质元素的分析方法,能够满足石墨烯中5 种杂质元素的分析需求。

1 实验部分

1.1 主要仪器与试剂

电感耦合等离子体发射光谱仪:ULTIMA 2C型,单通道扫描,法国JOBIN YVON 公司。

电子天平:201S 型,感量为0.1 mg,德国赛多利斯集团。

电热板:CTI341-35 型,天津拓至明实验仪器技术开发有限公司。

马弗炉:DC-08/13 型,北京独创科技有限公司。

微波消解仪:MULITIWAVE3000 型,奥地利安东帕有限公司。

铝、锰、硅、铁、钾单元素标准储备溶液:质量浓度均为1.00 mg/mL,标准物质编号铝GBW(E)080612、锰GBW(E)080157、硅BWB2334-2016、铁GBW(E)083394、钾GBW(E)083296,北京钢研纳克检测技术股份有限公司。

铝、锰、硅、铁、钾混合标准工作溶液:质量浓度分别为0.10、0.01 mg/mL,由铝、锰、硅、铁、钾单元素标准储备溶液(基体:10%盐酸+5%硝酸)逐级稀释而成。

系列混合标准工作溶液:基体浓度为10%硝酸和2%氢氟酸,逐级配制得锰质量浓度为0、5、10、20、60 mg/L,铝、硅质量浓度为0、0.5、1.0、2.0、5.0 mg/L,铁、钾质量浓度为0、0.1、0.5、1.0、1.5 mg/L。

盐酸、硝酸、氢氟酸:优级纯,国药集团化学试剂有限公司。

实验用水为二次去离子水,电导率低于0.5 μs·cm-1,实验室自制。

石墨烯样品:编号为32#~50#,由实验室CVD法自制。

1.2 仪器工作条件

发射频率:40.68 MHz;高频功率:900 W;反射功率:低于5 W;入射狭缝:20 μm;出射狭缝:80 μm;辅助气流量:0.3 L/min;护套气流量:氩气,0.2 L/min;冷却气流量:氩气,15 L/min;样品提升量:0.2 mL/min;积分方式:单点式;积分时间:1 s;雾化系统:耐氢氟酸系统。

1.3 实验方法

称取0.10 g (精确至0.000 1 g)石墨烯样品置于铂金坩埚中,于电磁炉上160 ℃干燥2 h,300 ℃灰化2 h,于马弗炉中1 000 ℃灼烧2 h。冷却后加入盐酸5 mL,氢氟酸0.5 mL,将溶液转移至100 mL塑料容量瓶中,以水稀释至标线,混匀,待测。

2 结果与讨论

2.1 样品处理

石墨烯具有独特的物理和化学性质,样品处理较为困难,主要原因有以下三点:首先,石墨烯具有独特的二维结构,导热性能较好,对加热较为敏感,燃烧速度快;其次,石墨烯比表面积较大,在采用CVD 工艺制备过程中,大量的有机试剂会残留在样品表面,难以除去,造成样品局部反应过快;再次,石墨烯的二维结构主要是碳-碳键[1],键能较大且非常稳定,难以破坏,因此石墨烯的样品处理是分析方法的要点。样品处理必须满足完全分解,在分解过程中待测元素不挥发或损失,也不能引入被测组分和干扰物质。分别试验和探讨了溶解法、微波消解法、熔融法、干法消解法4 种样品处理方法。

2.1.1 溶解法

分别称取0.1 g 石墨烯,置于100 mL 聚四氟乙烯烧杯中,分别加入20 mL 水、酸、碱、混酸等消解液,实验现象列于表1。

表1 石墨烯样品室温溶解条件实验

由表1 可知,石墨烯在常温下与无机酸反应程度较低,碳-碳键难以破坏,因此常温下利用常规混酸、碱等消解液不能实现石墨烯的溶解。

2.1.2 微波消解法

分别称取0.1 g 石墨烯,置于消解罐中,在6 只消解罐中分别加入盐酸5 mL、硝酸5 mL、硫酸5 mL、盐酸5 mL-氢氟酸0.5 mL、硝酸5 mL-氢氟酸0.5 mL、王水5 mL-氢氟酸0.5 mL,按1.2微波消解仪工作条件进行试验,结果表明石墨烯与上述各类消解液充分反应,样品均匀分散于溶液中形成悬浊液,因此微波消解法不适用于石墨烯的溶解。

2.1.3 熔融法

分别称取0.1 g 石墨烯,置于铂金坩埚中,分别采用2 g 偏硼酸锂、2 g 碳酸钠与试样充分混合,置入马弗炉中于1 000 ℃下灼烧。实验过程中发现石墨烯与助熔剂混合加热后反应速度快,燃烧后热量快速释放致使助熔剂飞溅,引起样品的损失,造成测定结果偏低,因此熔融法不适用于石墨烯的溶解。

2.1.4 干法消解法

石墨烯样品加热速度过快、温度过高都会引起剧烈反应发生爆炸的现象,因此控制好样品燃烧、反应温度,使其不剧烈反应是样品前处理的关键。称取样品0.1 g,置于铂金坩埚中,采用阶段升温的方式处理样品:

(1)加热板160 ℃低温干燥2 h,去除样品中残留的有机物溶剂;

(2)加热板300 ℃灰化2 h,经高温烘烤,石墨烯中的碳基体灰化,并充分与氧发生反应;

(3)马弗炉中1 000 ℃灼烧2 h,去除基体碳,残留待测元素氧化物;

(4)冷却后用盐酸5 mL,氢氟酸0.5 mL 溶解残留氧化物。

从样品干法消解试验结果看,石墨烯经过灼烧以后,基体碳元素在高温下与氧结合生成二氧化碳气体释放出,而夹杂其中的铝、锰、硅、铁和钾元素在高温下生成高熔点的氧化物而残留在铂金坩埚中,氧化物用盐酸、氢氟酸溶解后呈清亮溶液,可用ICP-OES 方法测量。

2.2 分析谱线

发射光谱法的干扰现象依其机理可分为光谱干扰和非光谱干扰两大类。由于ICP 高温、高电子密度等特性,使ICP-OES 法分析中各过程的非干扰水平较低,因而光谱干扰的影响相对较大。选择合适的分析线避免光谱干扰是最简单、也是最实用的消除光谱干扰的方法之一,同时也可以极大地提升分析结果的准确性和稳定性。采用1.3 的处理方法将石墨烯中的基体碳元素通过高温灼烧的方式除去,因此在光谱干扰方面只需要考虑石墨烯中存在的杂质元素,因此按照1 mg/L 的浓度配制铝、锰、硅、铁和钾元素单一干扰元素溶液及试剂空白溶液进行试验。

采用1.2 仪器工作条件,在各待测元素的2~4条光谱库内无干扰的分析谱线,在中心波长附近的0.184 2 nm 范围内进行扫描,获得单一干扰元素溶液、待测元素溶液及试剂空白溶液的光谱扫描图形,然后进行叠加、放大处理,研究其光谱干扰情况。在剔除光谱干扰严重的分析谱线后,综合考虑信背比、设备分辨率、谱线类型、背景扣除等因素,最终确定了分析谱线:Al 394.401 nm、Mn 257.610 nm、Si 251.611 nm、Fe 259.940 nm、K 766.468 nm。

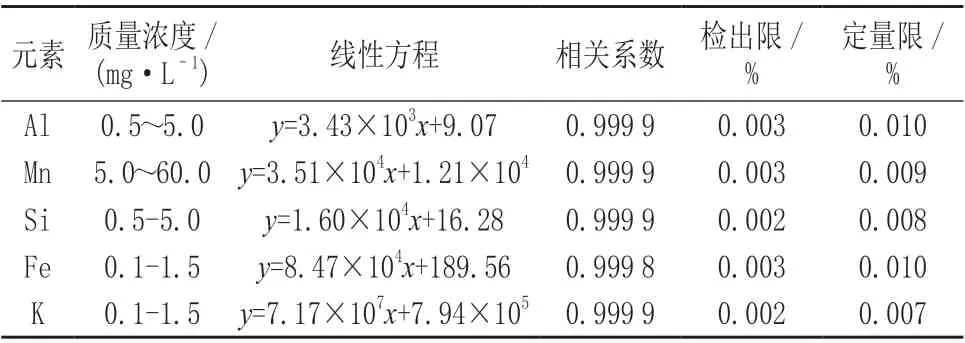

2.3 校准曲线与检出限

按照仪器设定的工作条件测定系列标准工作溶液,以待测元素的质量浓度(x)为横坐标,对应的发射强度(y)为纵坐标,绘制校准工作曲线。在同样条件下,对系列标准工作溶液中的“0”点连续测定11 次,以测定结果标准偏差的3 倍计算检出限,以测定结果标准偏差10 倍计算定量限。线性范围、线性方程、相关系数、检出限和定量限结果见表2。由表2 可知,方法检出限不大于0.003%,定量限不大于0.010%。

表2 各元素线性方程、相关系数、检出限、定量限

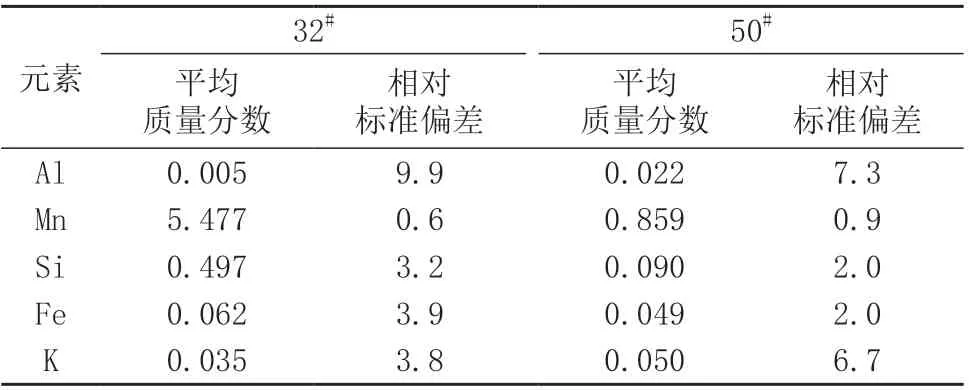

2.4 精密度试验

对32#和50#两个批次石墨烯样品分别进行12次平行测定,测定结果列于表3。由表3 可知,测定值的相对标准偏差为0.6%~9.9%,表明该方法测量精密度良好。

表3 精密度试验结果(n=12) %

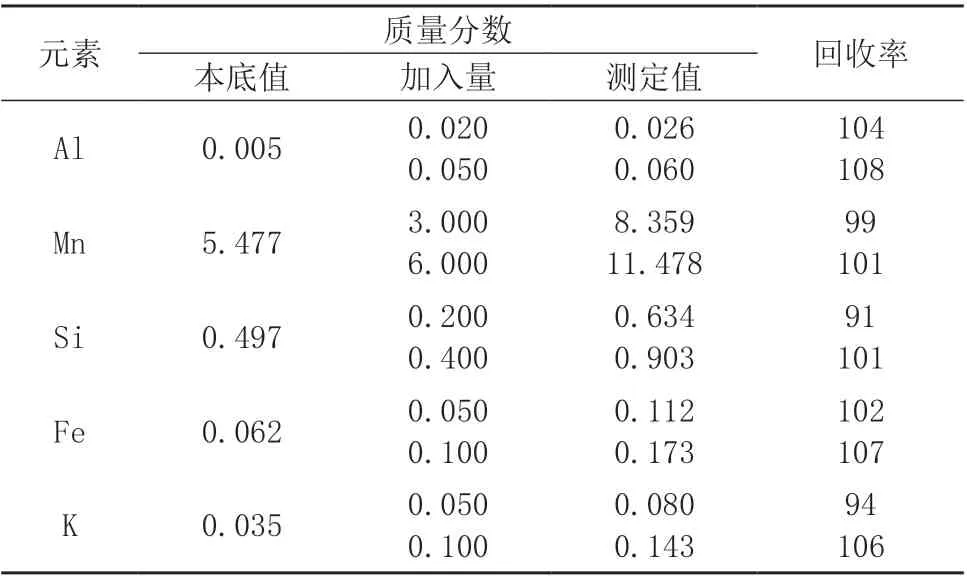

2.5 加标回收试验

采用32#石墨烯样品进行加入回收试验,测定结果列于表4。由表4 可知,样品加标回收率为91%~108%,表明该法测量准确度较高。

表4 加标回收试验结果 %

3 结语

建立了电感耦合等离子发射光谱法测定石墨烯中的铝、锰、硅、铁、钾含量的分析方法,具有良好的精密度和准确度,能够满足石墨烯中5 种杂质元素的分析需求。