锅炉厚壁蒸汽管道焊接接头开裂原因探究

王义厢

(华电电力科学研究院有限公司,浙江 杭州 310018)

国内某电厂在用的一台亚临界电站锅炉,最大连续蒸发量为1 025 t/h,过热蒸汽出口压力为17.3 MPa,过热蒸汽出口温度为540 ℃。锅炉给水经省煤器受热进入锅筒,与炉水混合,经集中下降管进入炉膛水冷壁,炉水通过水冷壁管的传导受热产生蒸汽并向上流动,形成汽水混合物经上升管进入锅筒,锅筒中的旋风分离器对其饱和汽水进行汽水分离,产生的饱和蒸汽依次经顶棚过热器、包覆墙过热器、低温过热器、分隔屏过热器、后屏过热器和末级过热器吸热,最后经主蒸汽管道进入汽轮机。从低温过热器至末级过热器各级过热器之间采用大规格厚壁管道轴向混合,其中过热蒸汽经后屏过热器出口集箱引出的2根材质12Cr1MoVG、规格φ457 mm×60 mm的厚壁连接管进入末级过热器进口集箱,2根连接管左右交叉布置,目的是减少管子间及管屏间的热偏差。锅炉运行中由于蒸汽泄漏紧急停炉,停炉冷却后检查发现,后屏过热器与末级过热器之间的右侧连接管与末级过热器进口集箱三通连接的焊接接头开裂,为过热蒸汽泄漏位置,对失效的焊接接头开展了多种相关试验进行分析,探究其开裂的主要原因。

1 宏观检查及资料核查

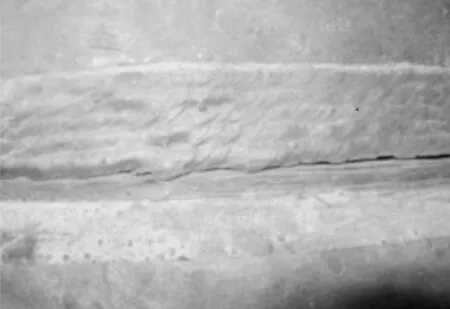

开裂的位置位于焊接接头下方三通侧的热影响区,并且沿管道环向开裂(见图1)。焊缝外壁开裂长度为1 276 mm,占管道周长的90%,而最大的开口位置宽度为6 mm(见图2),开口表面平直,未见撕裂特征。该焊口为施工现场焊接,采用手工多层多道焊。查找锅炉安装的焊接及热处理记录报告,资料显示,焊接采用氩弧焊接打底、手工焊多道多层盖面,焊丝采用TIG-R31,焊条采用R317。

图1 焊接接头开裂宏观形貌

图2 焊接接头开裂最大开口位置宏观形貌

2 试验分析

2.1 合金成分分析

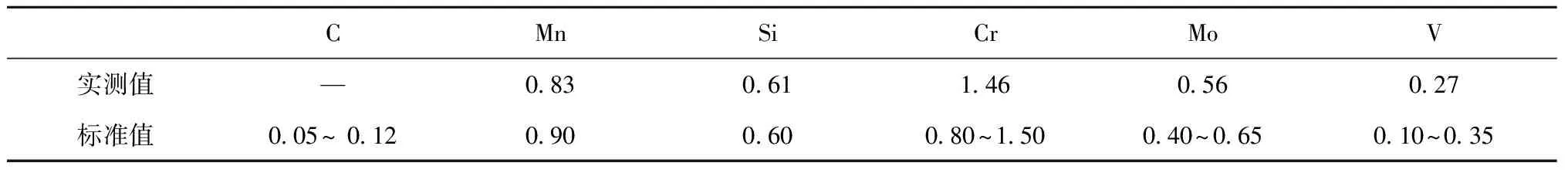

采用合金分析仪对失效焊接接头的两侧母材进行光谱分析,结果显示材质为12Cr1MoVG,主要元素含量在标准允许范围内。检测结果证明使用的管道材质符合设计要求。

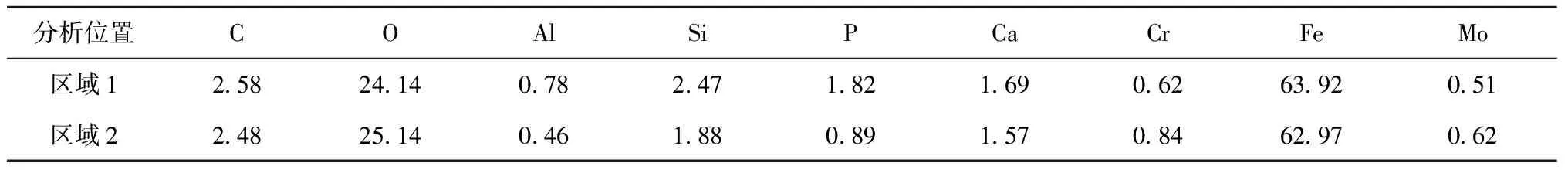

在焊接接头上进行取样,采用X射线能谱对焊缝金属试样进行成分分析,分析结果见表1。通过表1发现,焊缝能谱成分符合标准DL/T 869—2012《火力发电厂焊接技术规程》要求。对焊接接头断口试样进行化学清洗,采用X射线能谱进行化学成分分析,分析结果见表2。通过表2分析值结果显示,断口表面含量最高的是氧化物,表征了在蒸汽泄漏过程中,断口表面形成的高温氧化物、晶界碳化物析出及铬元素迁移。

表1 试样的化学成分分析值及标准参考值(质量分数) (%)

表2 断口试样化学成分分析值(质量分数) (%)

2.2 拉伸性能试验

在失效焊缝取全焊缝金属试样,通过室温拉伸试验来进行横向拉伸,其结果如下。拉伸试样1:抗拉强度(Rm)为712 MPa,伸长率(A)为4.5%。拉伸试样2:抗拉强度(Rm)为797 MPa,伸长率(A)为14.0%。

标准GB/T 5310—2017《高压锅炉用无缝钢管》中规定12Cr1MoVG钢管抗拉强度(Rm)为470~640 MPa。根据计算所得,试样的断后伸长率应≥20%。对比试验数据可知,焊缝试样抗拉强度高于母材数值,焊缝试样断后伸长率不满足要求。

2.3 冲击性能试验

在失效焊缝金属取3个标准试样,进行夏比V型缺口冲击试验,试验结果:3个试样冲击吸收能量分别为12.7、46.2和23.8 J,3个试样冲击功平均值(KV2)为27.6 J。标准NB/T 47016—2011《承压设备产品焊接试件的力学性能检验》规定为其冲击功平均值应≥24 J,并只允许一个试样的冲击吸收功小于规定值24 J,但不能低于规定值的70%。因此,根据试验结果显示,试样1冲击功12.7 J,小于规定值的70%(16.8 J),表明该处焊缝韧性较差,脆性较高,试验结果不符合标准要求。

2.4 硬度试验

在失效焊缝上按环向间隔90°取一个测点,采用布氏硬度计对试样进行硬度测定,试验结果见表3。

表3 硬度试验结果

由表3试验数据看出,母材硬度值符合标准要求,而焊缝的硬度值>270 HBW,超过母材布氏硬度值加100 HBW,不符合标准要求。

2.5 金相检验

从失效焊缝中没有完全裂透的部位提取试样,并进行金相检验,由金相照片可以看出,开裂位置沿热影响区粗晶区由外壁向内壁发展,沿晶开裂,主裂纹两侧存在二次裂纹,裂纹处存在氧化物。未开裂位置如图3所示,金相组织由珠光体、铁素体组成,珠光体区域完整,层片状碳化物开始分散,趋于球状化,少量碳化物分布在晶界。

2.6 断口形貌分析

断口宏观形貌如图4所示,断口无变形痕迹,断面平齐,呈现出脆性断裂的特点,断面无顿挫、无明显宏观塑性变形、无疲劳断裂形貌特点,只有焊道痕迹以及高温形成的氧化物。从失效焊缝中进行断口取样,采用酒精、丙酮超声波清洗之后,通过扫描电镜进行观察发现,断口表面已被氧化物覆盖。对试样断面采取酸洗,去除表面的覆盖物,酸洗后,其断裂细节已模糊,但断裂的轮廓形貌有所保留,其形貌呈现出脆性断裂的特点。

图4 断口宏观形貌

3 分析与讨论

根据失效焊缝及两侧母材的合金成分分析结果可知,管道材质符合设计要求,选用焊材正确。理化试验结果显示,失效焊缝断后伸长率、冲击吸收功不符合要求,并且焊缝硬度偏高,证明焊接接头质量较差。焊接接头开裂位置位于下热影响区粗晶区,失效焊缝断口面无变形痕迹,断面平整,呈现出脆性断裂特点,主裂纹尖端是根据沿晶的走向,大量氧化物存在于主裂纹及两侧的二次微小裂纹。根据断口形貌及裂纹特征可以判定属于再热裂纹。

裂纹会对承压焊接件的使用期限与质量造成很大的影响[1-2],因而焊接接头上不允许存在裂纹。裂纹的产生与焊接过程中组织变化和应力产生相关,在焊接过程中,金属从熔化到凝固持续到常温冷却,因为熔池及周围热影区受到温度循环的作用,会产生连续变化且不均匀的组织梯度区域,产生组织转变、结晶偏析以及组织偏析[3]。此时,热影响区与焊接熔池因为不均匀的热应变,使得焊接接头处在应力-应变这个复杂的状态当中[4-6]。因而焊接接头中热影响区是性能最薄弱的环节,当焊接接头再次受热,粗晶区的应力集中部位局部变形量要超过这个部位的变形能力,由此就会有再热裂纹产生且更容易产生于焊接接头热影响区。

在壁温低于565 ℃的管道、集箱及低于580 ℃的受热面管子中应用广泛的是12Cr1MoVG。12Cr1MoVG是低合金耐热钢,其持久强度以及组织稳定性较高,并且具有良好的焊接性能,但是因为有着比较高的含碳量,使得其自身有着比较大的淬硬倾向,所以在施焊过程中,需要进行焊前预热以及焊后热处理等[7]。特别是厚壁管道、集箱,因结构尺寸大、应力集中高,如果有不当的焊接工艺与焊后热处理,容易产生硬度超标的焊接质量问题[8],同时材料有着比较高的再热裂纹敏感性,所以在集中应力作用下,裂纹很容易产生[9-10]。

根据试验数据结果可以看出,不规范的焊接工艺及焊后热处理未能有效地控制,使得断后伸长率、冲击吸收功不符合要求、焊缝硬度偏高,使其有着比较差的塑性变形能力,进而增大了热影响区以及焊缝的脆性。同时在焊后没有充分地进行热处理,使得焊接接头处的残余应力未有效地释放,促进了裂纹的形成。在刚性拘束结构、脆性组织以及集中应力联合作用下,在焊接接头热影响区粗晶区处很容易产生裂纹,等到裂纹扩散到一定程度形成开裂。

综上所述,厚壁蒸汽连接管接焊接接头开裂的主要因素就是焊接工艺执行不规范、焊后热处理工艺控制不当,使得焊接接头发生再热裂纹,并在锅炉运行中导致扩展。

4 结语

根据对蒸汽管道泄漏位置的焊接接头开裂原因分析探究结果,建议对该锅炉与失效焊接接头具有相同安装工艺的厚壁管道焊缝进行全面检验,尤其重视采用超声波检测、硬度检测方法及检测结果。检测结果中对硬度值超标的焊接接头进行热处理降低硬度值,对内部存在超标缺陷的焊接接头,应进行缺陷消除、补焊并焊后热处理。