固溶处理对0Cr18Ni9不锈钢晶间腐蚀性能的影响

韩金军,吴 静,翟甲友

(中航飞机起落架有限责任公司,陕西 汉中 723200)

奥氏体不锈钢由于在金属基体中含有一定量的铬元素,基体表面形成一种致密的氧化膜Cr2O3,即钝化膜。钝化膜可以阻碍阳极区的反应,同时增加阳极电位,减缓基体电化学腐蚀,但在特定的腐蚀条件下会产生晶间腐蚀现象,这会极大降低材料的硬度、强度、冲击值和断裂韧度,导致材料失效。晶间腐蚀使晶粒间的结合力大大削弱,严重时可使机械强度完全丧失,例如遭受这种腐蚀的不锈钢,表面看起来很光亮,但轻轻敲击便会破碎成细粒。以晶间腐蚀为起源,在应力和介质的共同作用下,可诱发晶间应力腐蚀,所以,晶间腐蚀有时是应力腐蚀的先导。

晶间腐蚀是一种常见的局部腐蚀,其现象是腐蚀沿着金属或者合金的晶粒边界及邻近区域发展[1],晶粒本身腐蚀很轻微,腐蚀结果往往表面看不出任何痕迹,而用金相显微镜可以观察到晶界呈现网状腐蚀,使金属失去强度和延性,在载荷的作用下,导致设备或者构件的损坏,这种腐蚀便称为晶间腐蚀。本试验以0Cr18Ni9不锈钢棒加工晶间腐蚀试样,分别采用不同的固溶处理工艺,按照标准GB/T 4334—2020《金属和合金的腐蚀 奥氏体及铁素体-奥氏体(双相)不锈钢晶间腐蚀试验方法》中的E法进行试验,分析了固溶处理工艺对0Cr18Ni9不锈钢晶间腐蚀的影响。

1 试验过程

1.1 试样选材及加工

本试验选用0Cr18Ni9不锈钢棒材,试样从同一炉号、同一批热处理和同一规格的钢材中选取。钢棒直径为25 mm。化学成分见表1。

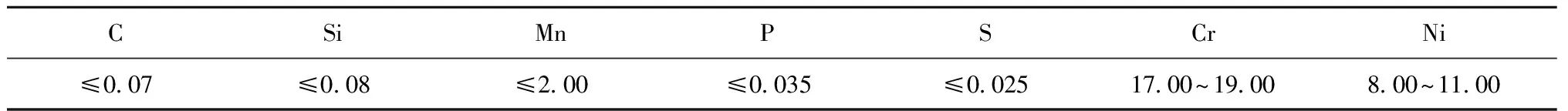

表1 0Cr18Ni9不锈钢棒材化学成分(质量分数) (%)

试样加工尺寸:长度为80 mm,宽度为20 mm,厚度为3 mm,从截面中部沿纵向选取,试样的取样方法为线切割,并通过研磨方法去除切割的影响部分。试样切取及表面研磨时使用冷却液冷却以防止试样表面过热,加工24个试样[2]。

1.2 试样的热处理

本试验将试样分为A、B、C 3组,每组8个试样,分别采用D64空气炉进行不同的固溶处理工艺:A组试样加热温度分别为1 010、1 030、1 050、1 070、1 090、1 110、1 130和1 150 ℃,保温时间均为1 h,冷却方式为空冷;B组试样加热温度为1 080 ℃,保温时间分别为0.5、1、1.5、2、2.5、3、3.5和4 h,冷却方式为空冷;C组试样加热温度为1 050 ℃,保温时间为1 h,分别采用等温冷却(在650 ℃保持30 min然后取出空冷)、真空冷却、炉冷、空冷、风冷、皂水冷却、油冷、水冷。试样热处理完毕,使用磨床磨光试样,试验面粗糙度≤0.8 μm。

1.3 溶液的配制及腐蚀试验

将100 g硫酸铜(分析纯)溶解于700 mL去离子水中,再加入100 mL硫酸(优级纯),通过玻璃棒缓缓流入水中,并不断搅拌,用去离子水稀释至1 000 mL,配制成硫酸-硫酸铜溶液,试验前烧瓶底部铺一层5~10 mm铜屑(纯度≥99.5%),再放置试样,试样之间用铜屑间隔使其互不接触,保证每个试样与铜屑接触,在试样上再放置一层铜屑,倒入配制好的试验溶液,保证液面高出铜屑20 mm以上,试验溶液量按试样表面积计算,其量≥8 mL/cm2,装上回流冷凝管,接通冷却水,将溶液放置在加热板上加热至微沸状态并保持20 h。试验中铜屑的加入,主要是改变不锈钢试样在溶液中的腐蚀电位,酸性硫酸铜溶液中不锈钢的电位(相对于标准氢电极)在+0.3~+0.58 V,处于活化-钝化的交界区域;当加入铜屑后,试验过程中铜屑与不锈钢接触,不锈钢试样的电位与铜的电位相同,约为+0.3 V,在此电位下,贫铬区更容易被硫酸-硫酸铜腐蚀,晶间腐蚀的穿透速度增大,因此可以大大缩短试验时间[3]。

2 试验结果

2.1 试样的宏观观察

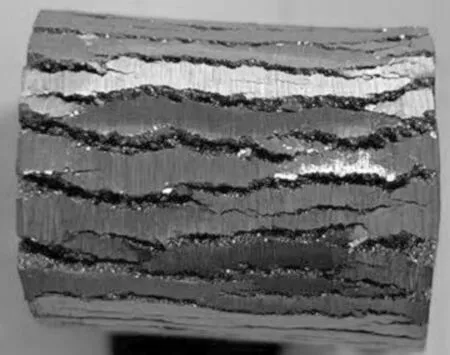

取出试样用丙酮除油并洗净干燥,因为所有采用的试样为棒材,所以试样弯曲角度为180°,试样厚度>1 mm,因此,压头直径为5 mm,装卡在折弯机上通过螺栓固定,使用一定的力使其弯曲,弯曲变形的目的是加速晶间腐蚀裂纹的暴露,但前提是试样的变形应不超过允许的塑性变形量。通过弯曲后,试样在10倍放大镜下观察弯曲外表面,评定有无因晶间腐蚀产生的裂纹,试样没有产生明显的晶间腐蚀,材料仍保持较高的塑性,弯曲后不会发生开裂;如腐蚀试验后产生了晶间腐蚀,晶粒之间的连接被破坏,材料基本上丧失了塑性,试样在弯曲时外表面承受拉应力的作用下发生开裂。可以看到,加热温度为1 050 ℃,保温时间为1 h,水冷试样表面光滑、光亮,没有变色,保持材料原来的颜色,无裂纹痕迹,属于没有产生晶间腐蚀的试样(见图1);加热温度为1 050 ℃,保温时间为1 h,采用等温冷却试样,横向裂纹明显,连成近似平行的曲线状,样品表面呈龟裂状,可以看到晶粒间的缝隙,属于产生晶间腐蚀的试样(见图2)。注意从试样的弯曲部位棱角产生的裂纹、不伴有裂纹的滑移线、以及皱纹和表面粗糙等都不能认为是因晶间腐蚀而产生的裂纹。

图1 未产生晶间腐蚀裂纹的试样

图2 产生晶间腐蚀裂纹的试样

2.2 试样的微观观察

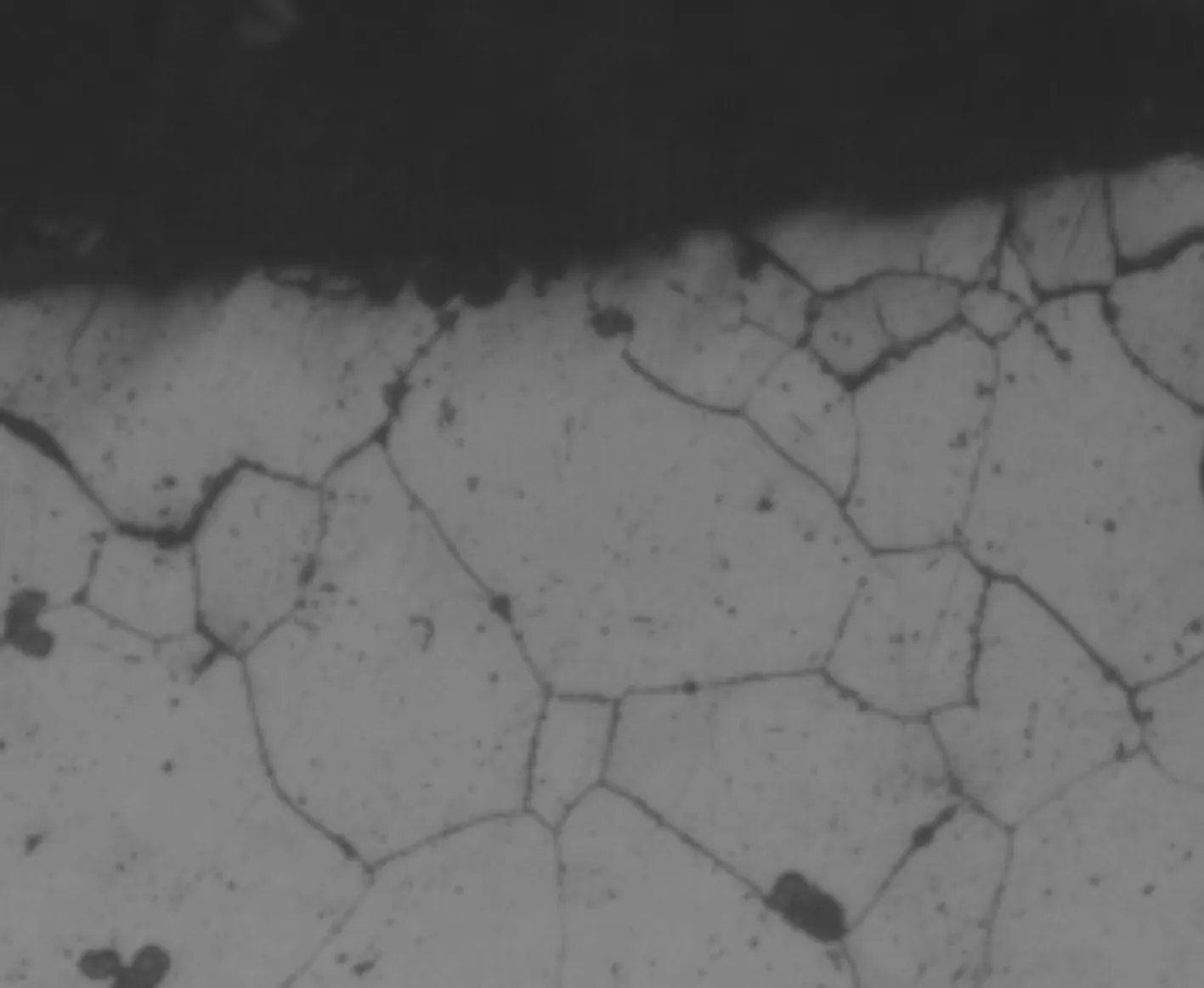

最后通过对上述2个弯折试样未弯曲部位进行切割,镶嵌在同一个试样上用砂纸磨抛,抛光粉抛光,用水清洗干净,使用盐酸硝酸腐蚀剂腐蚀约1 min后洗净吹干,在BX41M金相显微镜200倍下进行金相观察发现,晶间腐蚀是沿着晶界进行的,晶界或其毗邻区域发生局部腐蚀,腐蚀沿着晶界推进较为均匀,使晶粒间的连续性遭到破坏,从试样表面向内部开始腐蚀的,表面晶界被腐蚀加宽,但没有引起金属外形的变化(见图3)。没有产生晶间腐蚀的试样使用盐酸硝酸腐蚀后,试样表面没有任何变化,看不到试样的晶界,和抛光后几乎一致,试样表面仅能看到磨抛时的划痕和污染物(见图4),如果继续过腐蚀试样,也会显示出晶界和金相组织。

图3 产生晶间腐蚀的微观组织

图4 未产生晶间腐蚀的微观组织

2.3 晶粒度和晶间腐蚀深度的测量

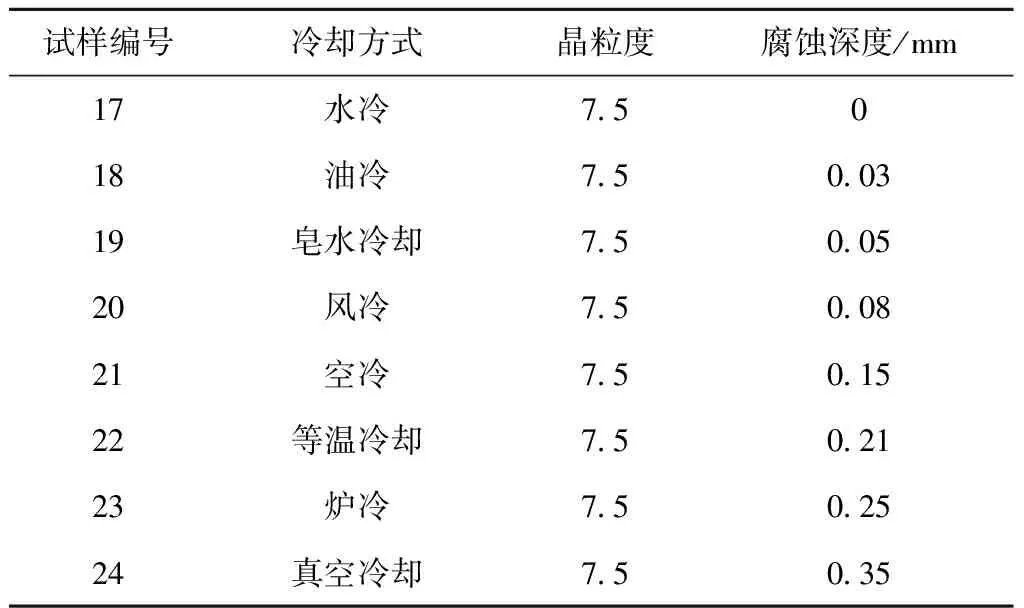

为了对比不同处理工艺对晶间腐蚀的影响,分别对晶间腐蚀深度进行测量,并按照标准GB/T 6394—2017中截点法对晶粒度进行测定,结果见表2~表4。从表2~表4可以看出,在相同的保温时间下,固溶温度越高,晶粒越大,晶间腐蚀性能越差;在相同温度下,保温时间越长,晶粒越大,晶间腐蚀性能越差,晶间腐蚀深度随着晶粒度的变化而变化,晶粒越粗,晶间腐蚀深度越深[4];在相同加热温度和保温时间下,不同的冷却介质对晶粒度大小没有影响,但是对晶间腐蚀深度影响显著,随着冷却介质冷却强度的增加,晶间腐蚀敏感性降低[5]。

表2 0Cr18Ni9不锈钢棒材不同固溶温度下(保温1 h、空冷)的晶粒度和晶间腐蚀深度

表3 0Cr18Ni9不锈钢棒材不同保温时间下(加热温度为1 080 ℃、空冷)的晶粒度和晶间腐蚀深度

表4 0Cr18Ni9不锈钢棒材不同冷却方式下(加热温度为1 050 ℃、保温1 h)的晶粒度和晶间腐蚀深度

3 试验结果分析

3.1 固溶处理对组织性能的影响

固溶处理就是将0Cr18Ni9不锈钢加热到过剩相充分溶解到固溶体中的某一温度,保持一定时间使成分均匀化之后快速冷却的工艺方法[6]。目的是把上一道工序中产生或析出的合金碳化物重新溶解到奥氏体中,获取单一的奥氏体组织(有时可能还存在少量的铁素体),以保证材料有良好的力学性能和耐腐蚀性能,充分消除应力和冷作硬化现象。奥氏体不锈钢中的含铬碳化物和σ相的分解、固溶是随着加热温度的升高而增加的。在实际加热条件下,850 ℃左右碳化物开始分解、固溶,但在这个温度需要长时间保温,提高加热温度可减少保温时间,使碳化物充分分解和固溶。在0Cr18Ni9奥氏体不锈钢的材料标准中,规定的固溶化加热温度范围较宽(1 010~1 150 ℃),没有给定具体的保温时间,实际热处理生产时,可考虑钢的具体成分、含量、使用环境、可能失效形式等因素,合理地选择最佳加热温度和保温时间。

3.2 晶间腐蚀的影响因素分析

在热处理过程中,固溶加热温度太高或者保温时间太长,都会使材料的晶粒长大,降低材料力学性能和耐晶间腐蚀能力,这是因为晶粒粗化,使材料在一定体积内的晶界面积减少,在相同的热处理条件下,碳化物沉淀的量是一定的,因此,晶粒长大晶界面积减小,使奥氏体晶界存在碳化物的密度增加了。如果冷却速度不足,则已固溶于奥氏体中的合金碳化物或σ相还可能析出。在奥氏体不锈钢中,碳含量的大小对是否产生晶间腐蚀有着重要影响,该试验用0Cr18Ni9不锈钢,经化学成分分析碳含量为0.06%,晶间腐蚀一般随着碳含量的增加,耐蚀性降低,这是由于碳越多,被结合的铬也越多,这必然使固溶体中的铬减少,同时镍含量的增加降低了碳在奥氏体中的溶解度,并促进了碳化物(Cr23C6)的析出和长大[7]。晶界物质的物理化学状态与晶界本身不同,因晶界能量高,刃型位错和空位聚集于晶界,溶质原子、杂质原子也容易在晶界偏析,产生晶界吸附,因而使晶界原子排列混乱且疏松;晶界是新相形成的最佳场所,新相的形成往往造成某种或几种合金元素的贫化,使晶界应力较大。由于上述物理化学特征造成晶粒和晶界在电化学上的不均匀性,如晶粒和晶界的平衡电位不同,极化性能(包括阳极和阴极)不同,晶粒和晶界的这些差异使得晶粒和晶界具有不同的腐蚀速率,导致晶界优先腐蚀形成晶间腐蚀[8]。

3.3 晶间腐蚀的机理分析

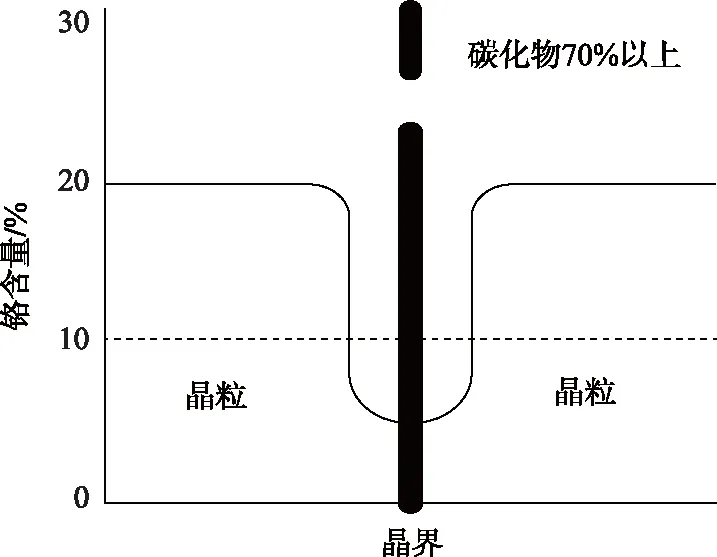

由于奥氏体不锈钢中铬-镍等合金元素的作用,使奥氏体向马氏体的转变开始温度降低到室温以下,高温时稳定的奥氏体组织能保持到室温甚至更低一些温度而不转变。但是,碳在奥氏体中的溶解度随温度的不同而变化,高温时溶解度大于低温时的溶解度。所以,从较高温度缓慢冷却下来时,碳便会以碳化物的形式析出,碳原子的原子半径小,超过固溶极限的碳不能存在于奥氏体晶粒内,这部分碳是不稳定的,便与周围基体中的铬形成分子呈正交晶格结构[9]的间隙碳化物Cr23C6,并从固溶体中沉淀出来,连续分布在晶界上,这种碳化物中的铬含量高达70%~75%[10](见图5)。因此,奥氏体晶界处便会由于碳与铬的析出而在其周围产生贫铬区(见图6),生成的碳化物每1%约需要10%~20%的Cr,导致晶间铬和碳含量降低,此时由于晶内与晶间之间元素存在浓度梯度,晶内的碳和铬同时向晶间扩散,但是铬比碳的扩散速度慢(因为原子半径Cr=1.28,C=0.771),因此进一步形成的碳化铬所需要的铬仍然主要来源于晶粒边缘,导致使靠近碳化铬的薄层固溶体中严重缺铬,当贫铬区的质量分数<12%后,就破坏了钝化状态,导致电位下降,贫铬区就形成小阳极,晶粒的其余部分奥氏体仍然处于钝化状态为阴极,这样晶界区和晶粒体形成腐蚀微电池,在腐蚀介质和内外应力作用下电化学腐蚀就在晶粒边界面上发生,从而形成晶间腐蚀。

图5 晶粒及晶界附近的铬浓度分布模型

图6 不锈钢晶界碳化物的析出

4 结语

晶间腐蚀是由于金属组织结构和化学成分不均匀性形成的微观电池在特定腐蚀介质中产生的沿晶腐蚀[11]。固溶处理过程中,固溶温度和保温时间通过晶粒度大小改变单位晶界面积上碳化物的沉淀量,冷却方式的冷却速率影响过饱和固溶体中碳化物的析出量来改变晶界铬含量以达到改变晶界钝化状态。在实际操作中,在确保碳化物充分溶解的情况下,应该选用较低的固溶温度和较短的保温时间,增加冷却速率以提高材料的耐晶间腐蚀性能。另外,在材料制备过程中,应该合理控制碳和镍含量,减少晶界杂质和缺陷。