低氮不锈钢生产过程中氮含量控制和变化的研究

吉海峰,丁克振,刘 ,韩志远

(1.抚顺特殊钢股份有限公司第一炼钢厂,辽宁 抚顺 113001;2.抚顺特殊钢股份有限公司技术中心,辽宁 抚顺 113001)

氮元素在不锈钢中存在有利、有害两方面的作用[1]。氮元素可以促进奥氏体组织的形成,提高钢材的强度以及耐腐蚀性能。但是,钢中氮含量高时,钢材加热至250~450 ℃,其表面发蓝,氮化物析出,引起金属晶格扭曲,从而产生内应力,恶化了钢的塑性和冲击韧性,发生蓝脆。此外,钢中的氮易与合金元素生成氮化物,降低合金元素的作用。钢中钛、铝等元素会与氮形成带棱角的夹杂。钢中氮含量过高,凝固过程会产生偏析,当钢中Mn含量较低时,氮会从凝固的钢材析出,形成气孔和疏松,轧制过程中钢中的孔隙会被拉长产生裂纹缺陷。除了机械性能,氮元素还会降低钢的焊接性能。为避免由氮元素带来的各种问题,抚顺特殊钢第一炼钢厂进行了低氮2Cr13钢种的冶炼生产。

1 低氮2Cr13不锈钢生产技术要求

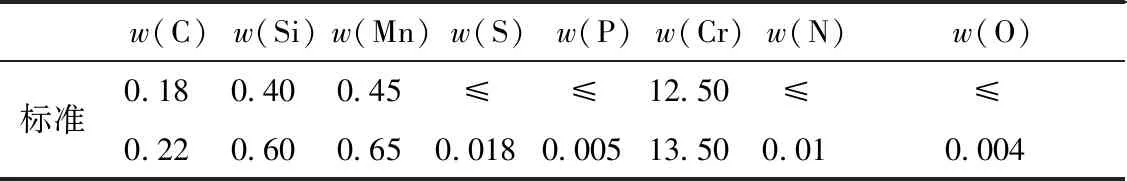

某公司生产的低氮2Cr13不锈钢化学成分要求见表1。

表1 化学成分要求 %

2 工艺流程、过程氮含量控制环节及控制水平

2.1 低氮2Cr13不锈钢生产的工艺流程

生产低氮2Cr13不锈钢的工艺流程为:60tEAF→AOD→LF→VD→模铸。主要装备见表2。

表2 主要生产装备

2.2 低氮2Cr13不锈钢氮含量的控制环节

“EAF-AOD-LF-VD-MC”生产流程中氮含量由下式决定:

w([N])=(w([N])01+w([N])02)-w([N])1+w([N])2+w([N])3+w([N])4-w([N])5+w([N])6

式中:w([N])为钢中氮含量,%;w([N])01为电炉炉料中原始氮含量,%;w([N])02为AOD炉炉料中原始氮含量,%;w([N])1为电炉冶炼过程中的净脱氮,为脱氮量与增氮量的差w([N])2为电炉出钢至AOD精炼开始钢液增氮量w([N])3为AOD精炼出钢至LF精炼开始钢液增氮量w([N])4为LF精炼过程钢液增氮量,%;w([N])5-LF精炼结束至VD真空处理结束钢液脱氮量w([N])6为真空处理结束至模铸浇注过程钢液增氮量。

2.3 低氮2Cr13不锈钢生产过程氮含量的控制水平

该低氮2Cr13不锈钢采用电炉氧化法冶炼生产,完成脱磷任务后出钢。含有少量残余铬的母液出钢进入AOD精炼炉中后完成合金化、脱碳保铬、脱氧脱硫等冶炼任务。整个AOD冶炼过程采用氩气保护,同时配合氧气吹炼。AOD冶炼结束后利用出钢过程的渣钢混冲完成钢液的渣洗,随后转移钢水至LF精炼炉进行生产,精炼过程进行微合金化,同时保证深度。

3 冶炼过程各环节对氮含量的控制及分析

3.1 电炉过程氮含量控制及变化

装料共配入10 t优质生铁,电炉冶炼过程采用持续“喷焦”向炉中增碳,以此增加电炉的配碳量,加剧炉中碳氧反应。电炉出钢后加入保温剂,隔绝空气。电炉炉中原始氮含量稳定在(46~56)×10-6,均值为50×10-6,见图1中数据。

图1 冶炼低氮2Cr13不锈钢冶炼过程平均氮含量变化

3.2 AOD精炼-LF精炼氮含量控制及变化

AOD精炼过程消耗约15 t/炉高碳铬铁(碳含量7.0%以上)调整炉中的铬成分,此过程进行高强度持续供氧约20 min,氧气流量高达3 600 m3/h。长效、剧烈的碳氧反应可以进一步降低钢中的氮含量。配合辅气氩气的保护,AOD精炼结束后,钢中氮含量保持在(30~50)×10-6波动,均值为42.1×10-6,如图1所示,低于电炉母液的平均氮含量,这是因为在AOD精炼过程中,强烈而持久的碳氧反应可以有效去除钢中氮含量。

AOD精炼炉出钢过程中,钢液经过出钢口直接倒入钢包,在此过程中,高铬钢液与空气充分接触,钢中的氮含量急剧增加,该过程的进氮量占比可达到78%,进氮量平均值为32.9×10-6w([N])3)。这一阶段的工艺操作至关重要,过程中氮含量的控制效果直接决定了生产能否成功。具体工艺如下:

(1)使用600 kg石灰及300 kg萤石配比调整渣系,提高钢渣的流动性。

(2)控制整个出钢过程时间小于40 s(提前处理炉口挂铁),缩短钢液与空气的接触时间,减少进氮量。

3.3 LF精炼-VD精炼出钢氮含量控制及变化

在LF精炼过程中,控制冶时小于60 min,同时保证低温出钢(出钢温度小于1 650 ℃),这样能够减少氮含量回升的速度及时间。在此基础上,保持渣厚稳定(渣量控制约1.5 t),可以保证精炼过程的进氮量(w([N])4)保持在10×10-6以下。

在VD精炼过程中,保持极限真空度(67 Pa)持续10~15 min,破真空后取样分析,结果显示氮含量几乎没有变化(w([N])5≈0×10-6),这说明高铬钢液(Cr含量为12.50%~13.50%)具有很强的固氮能力,能够保持氮含量在80×10-6的水平。不同真空保持时间的脱氮量如图2所示。

图2 不同真空保持时间的脱氮量

3.4 浇注过程氮含量控制及变化

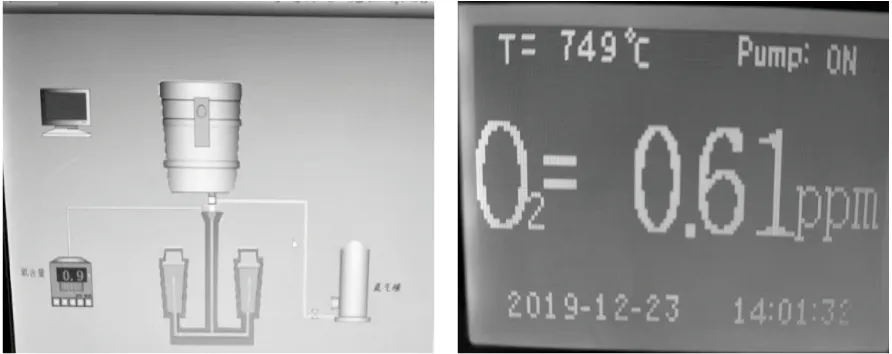

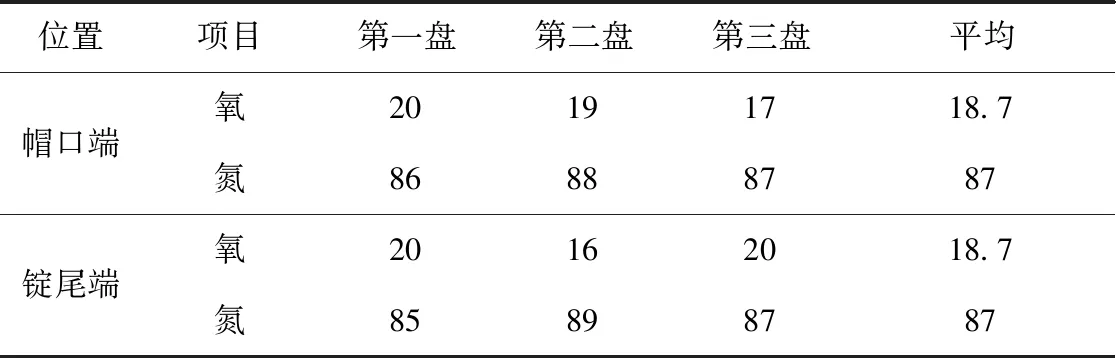

浇注过程采使用全封闭氩气保护罩隔绝空气。浇注稳定状态下,氩气保护罩内的氧气浓度小于1×10-6,如图3所示。此外,对钢锭模内进行充氩保护,保证整个钢锭的帽口端与锭尾的氮含量一致。材上取样发现,浇注过程的进氮量(w([N])6)小于5×10-6,并且帽口端与锭尾的氮含量一致。此外,全封闭氩气保护也可以防止钢液增[O],如表3所示。

图3 浇注过程氩气保护状态下中注管的氧气浓度

表3 不同锭盘、钢锭不同位置成材后氧、氮数据标定 ×10-6

4 低氮2Cr13冶炼工艺效果

采用低氮工艺进行生产,冶炼结束后钢中氮含量小于80×10-6,浇注过程进氮量小于10×10-6,最终获得氮含量小于100×10-6的低氮2Cr13管坯用不锈钢。

5 低氮工艺2Cr13与普通工艺2Cr13高倍组织对比

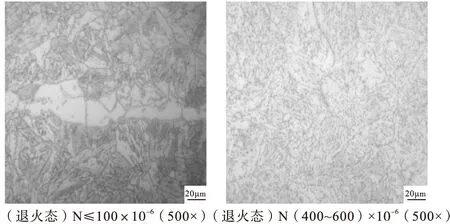

对比低氮2Cr13与普通工艺2Cr13的高倍组织,低氮控制的2Cr13的组织中存在铁素体组织,基体中马氏体的数量明显少于普通工艺的2Cr13,说明钢中的氮含量较低控制时,加热时并没有完全形成奥氏体,而是与铁素体并存,在冷却时,铁素体保留在钢的基体上(见图4)。

图4 低氮和含氮2Cr13不锈钢高倍组织对比

6 结 论

(1)低氮2Cr13冶炼生产中AOD出钢过程的进氮量达到78%,平均进氮量(w([N])3)达32.9×10-6,该过程氮含量的控制效果直接决定了生产能否成功。

(2)低氮2Cr13冶炼生产中通过对LF精炼环节的渣量、冶时、出钢温度的控制,LF精炼过程的进氮量(w([N])4)可以稳定在10×10-6以下。

(3) 通过对冶炼全过程氮含量的控制和变化分析,重点控制AOD精炼的出钢过程、LF精炼过程以及浇注过程的进氮量,可以稳定地获得钢中氮含量小于100×10-6的低氮2Cr13管坯用不锈钢。