顶煤破坏区采动影响下巷道变形机理与控制技术

乔 志,孙华清,王 聪,刘建华,王旭锋

(1.中煤华晋集团韩咀煤业有限公司,山西 临汾 042100;2.中国矿业大学 矿业工程学院,江苏 徐州 221116)

受历史及开采技术水平限制,早期我国煤矿的平均采出率为30%~35%,部分小型煤矿及乡镇煤矿的采出率更低,导致我国存在大量遗煤[1,2]。全国遗煤可采储量约400亿t,分为整层、分层、块段及复合遗煤[3]。煤矿资源整合政策也为在现有生产系统基础上进行遗煤开采提供了有利契机。

小窑破坏区下巷道受多次采动影响,围岩处于破碎状态,留设的区段煤柱内煤体呈非连续性分布,有效宽度减小,在煤柱应力及采动应力的叠加影响下,巷道围岩应力分布复杂,围岩支护难度加大[4,5]。近年来,我国煤矿学者针对破碎围岩巷道变形机理及支护技术进行了大量研究。张文[6]等分析了软弱破碎巷道破坏机理,提出了“锚喷+化学注浆”联合支护形式;张永国[7]分析了破碎煤帮侧向压力的变化规律,提出了以“切顶护帮支架+可伸缩U型钢+金属网”为主的破碎煤帮控制措施;张军华[8]等分析了巷道变形破坏机理及影响因素,提出了以底板开槽卸压为主的防治技术;王竹春[9,10]分析了软弱围岩巷道变形破坏机制,提出了高强锚注联合支护方案;杜贝举[11,12]等研究了巷道破坏特征与变形机理,提出了以“高预应力高强锚杆支护、关键部位强力支护、全断面协同支护、刚柔并济抗让结合”为核心的新技术方案。

以韩咀矿32103辅运巷道为研究对象,采用现场探测及理论分析相结合的方法,对顶煤破坏区下巷道的变形机理及破坏特征进行分析,由此提出以“深浅孔注浆+锚网索”联合支护为主的围岩控制技术,并对其控制效果进行了现场试验。

1 工程背景

1.1 32103辅运巷地质概况

32103辅运巷道东邻井田边界,西至北辅运大巷开口,南与32101主运巷道之间留设40m区段煤柱,北距32103主运巷道(边界泄水巷)211m,沿煤层走向长1264m,巷道为矩形断面(5m×3.3m),沿底掘进。根据现有资料分析,32103辅运巷道掘进施工时受地面综合物探解释的采空破坏区三带及老空积水区影响。32101工作面综合地质柱状如图1所示。

图1 工作面综合柱状

1.2 顶板破坏特征

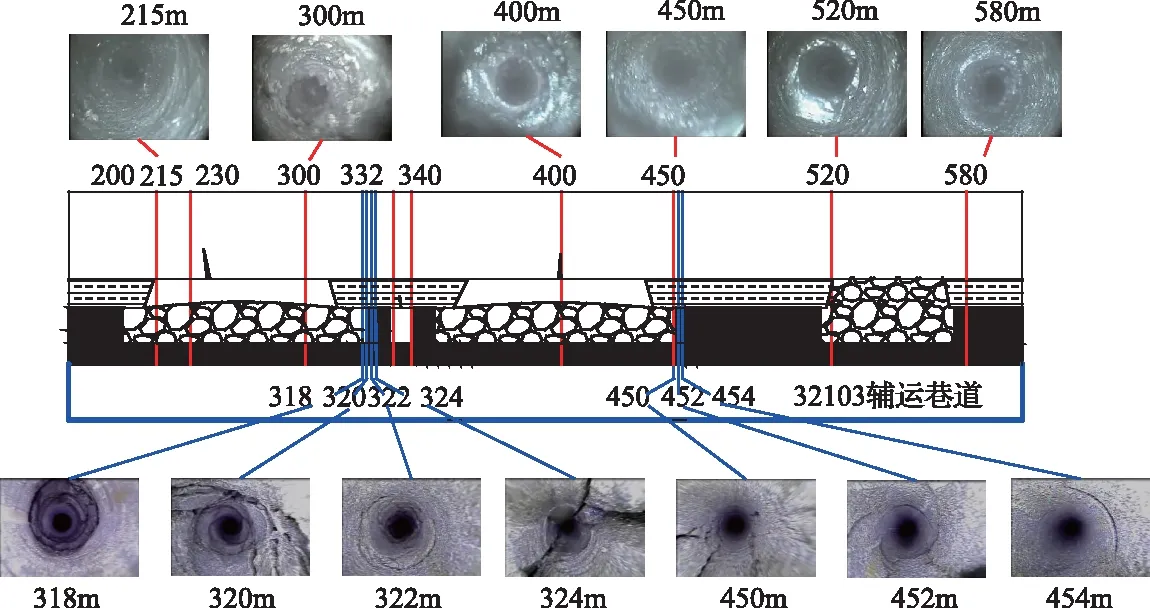

为划分32103辅运巷道受动压影响危险区域,采用超前钻探及岩层探测仪对32103辅运巷道顶板形态进行探测结果如图2所示,综合分析超前钻探及岩层探测仪探测结果,得到巷道顶板形态分布特征。

图2 顶板形态探测结果

基于长短探及钻孔窥视结果,32103辅运巷道顶板形态可分为:实体煤区;顶板垮落充满空区;顶板垮落未充满空区;顶板未垮落区。

1.3 巷道变形破坏特征

320m和450m测站通过对采动影响阶段的围岩变形量,如图3、图4所示。

图3 450m测站围岩变形情况

图4 320m测站围岩变形情况

由图3可得,随着32101工作面与测点间的距离逐渐减小,巷道围岩顶底板变形量和两帮收敛量增大,工作面推过测点5m左右时,围岩变形速度达到最大,之后围岩变形量仍继续增大,但变形速率逐渐降低,在工作面推过监测点60m之后,巷道围岩变形量基本稳定,最大顶底板移近量为458mm,其中顶板下沉量为100mm,底鼓量为358mm,顶底板移近速率为4.85mm/d,最大两帮收敛量135mm,两帮收敛速率为1.03mm/d。

如图4所示,从工作面超前320m测点52.7m开始,围岩变形量开始增加,3月12日工作面与320m测点相遇,此时顶板下沉量为240mm,底鼓量为40mm,两帮收敛量为170mm,当工作面推过320m测点16.4m时围岩变形量达到最大值,顶板下沉量达到400mm,两帮收敛量为420mm,底鼓量为90mm,在此之后,围岩变形量基本稳定。

32101工作面开采后,32103辅运巷道300~400m矿压显现较大,不同程度出现局部棚梁变形、底鼓、背板开裂等现象,如图5所示。棚腿和棚架顶梁出现横向弯曲,其中棚腿向巷道轴线移动,顶梁出现下沉。320m处顶板下沉量于4月2日达到400mm,两帮收敛量最大达到700mm,450m处底鼓量最大达到425mm。

图5 巷道变形破坏情况

2 巷道变形破坏机理

2.1 巷道围岩应力环境分析

受上分层采动影响,在采空区侧煤柱边缘至煤柱深部,上分层煤柱依次形成应力降低区、应力增高区和原岩应力区,应力降低区煤体较破碎,承载能力相对较低;受煤层复采采动影响,上分层煤柱破坏区范围增大,此时,煤柱有效宽度变窄,且煤柱中侧向支承压力影响区域向32103辅运巷道方向偏移[13-15]。

图6 沿煤层倾向结构

如图6所示,在复采采动影响下,煤柱上方载荷增大,靠采空区侧煤柱发生破坏,煤柱有效承载宽度减小;相对于煤柱完整时,岩层断裂线位置整体向32103辅运巷道侧偏移,32103辅运巷道处于应力增高区范围内,由此导致32103辅运巷道围岩应力集中明显,进而造成巷道大变形、围岩破碎。

2.2 围岩结构演化过程分析

32103辅运巷道顶板呈现“上分层破坏区-煤柱-空区”交替形态。如图7(a)所示,在未受采动影响阶段,煤柱完整性较好,对顶板岩层起到支撑作用,空区上部岩层处于稳定状态,此时巷道周围应力主要集中于两煤柱下,影响范围较小。

如图7(b)所示,受采动影响阶段,巷道上方煤柱由两侧向中心发生塑性破坏,煤柱有效承载宽度减小,在上覆载荷作用下空区顶板断裂,破坏区煤柱上方岩层回转下沉,随着工作面的推进,煤柱受到持续的影响,有效承载宽度逐渐减小,在空区上方岩块的回转下沉过程中巷道主要受上覆载荷产生的动载影响[16]。

图7 沿巷道轴向结构

如图7(c)所示,在稳定阶段,巷道顶板活动逐渐稳定,此时整个巷道围岩所处的应力环境较为稳定,在采用及时、适合的加固方式后,能较好的维持巷道围岩稳定。

综上所述,巷道变形破坏的根本原因是复采工作面侧向支承压力的作用,在顶煤破坏区和复采采动影响下,复采面侧向支承压力向巷道侧偏移,巷道上方煤柱应力集中程度变大,顶煤煤柱在集中应力作用下,沿轴向发生破坏,致使有效承载煤柱内应力迅速增大,由此造成巷道强烈的矿压显现。

3 巷道围岩稳定性控制技术

3.1 围岩控制思路

针对32103辅运巷道顶板破坏形态,提出以“锚-网-索-喷-注-卸”为主的围岩控制思路[17,18]:

1)增强预应力锚索锚固强度。巷道顶板存在较大离层及破碎带;在采用锚索支护时,为保证锚索锚固段位于稳定岩层内,避免在拉拔锚索时,造成锚固段岩层垮落,应增大锚索长度。

2)改变巷道支护工艺。部分巷道顶板2.6m范围内,围岩破碎区域及纵向裂隙分布范围较大;为避免锚杆无法锚固、失效等情况出现,建议在打设锚杆前,先进行注浆,待注浆完成后,再按要求向围岩打设锚杆。

3)强化底板及钻孔卸压。巷道底鼓较严重区域,底板钻孔施工相对困难,且受作业环境限制,可考虑底板钻孔卸压,也可以考虑在底角打设锚杆与底板注浆相结合的底板强度强化方式。

3.2 顶煤破坏区下巷道支护技术

为解决顶煤破坏区下巷道围岩变形破坏严重的问题,结合巷道顶板探测结果及围岩破坏机理,提出了以架棚及注浆联合支护为主的支护方案。

3.2.1 注浆

巷道采用全断面注浆充填,顶板和帮部采用深浅孔注浆相结合的方式,使充填材料充满上方采空破坏区,各岩块间相互铰接,提高顶板岩层的黏聚力和内摩擦角,增强顶板的整体稳定性[19,20],深浅孔注浆方案如图8所示。

图8 深浅孔注浆方案

根据32103辅运巷顶底板岩层的测试结果,巷道底板炭质泥岩抗压强度为22.76MPa,属于较软岩层,为维护巷道安全使用,降低底板变形开裂,考虑在巷道底板采用钻孔卸压及注浆相结合的加固方式,增强底板稳定性,如图9所示。

图9 底板卸压及注浆方案(mm)

1)低压浅孔注浆。注浆孔孔径50mm,孔深3500mm,排距为1600mm,每排顶板4个、左帮及右帮各2个,顶板注浆孔间距1300mm,均匀布置,两帮孔分别距顶板1200mm、2500mm。

采用单液水泥浆液注浆,浆液中水泥使用42.5级普通硅酸盐水泥,水∶水泥(重量比)=1∶2。为提高水泥浆的可注性和早期强度,添加水泥质量1%的HJ-A2早强高效减水剂;保证浆液结石率不低于95%,浆液固结体强度不低于15.0MPa,注浆压力控制在1.5~2MPa。

2)高压深孔注浆。低压浅孔注浆完毕后,进行二次深孔注浆。深孔注浆的顶板注浆孔沿用初次注浆钻孔,采用锚杆机进行复孔,注浆钻孔孔径为∅30mm,钻孔深度为8000mm。各注浆钻孔角度及位置与浅孔次注浆一致。

深孔注浆所用注浆材料与浅孔注浆相同;为保证深孔注浆作用于所有破碎岩块,且浆液固结体强度不低于15MPa,注浆压力控制在3~5MPa。

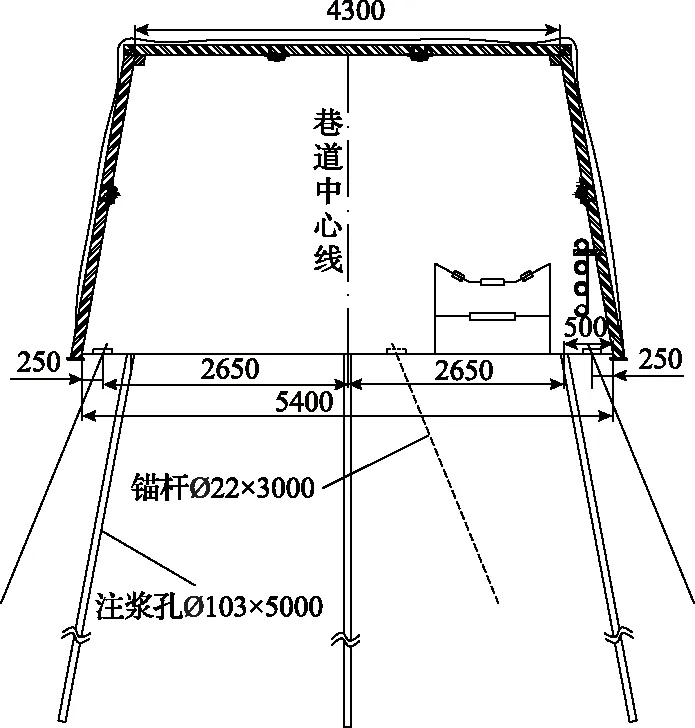

3.2.2 锚杆索及架棚联合支护

顶板不稳定、采空区下掘进采用11#矿用工字钢对棚支护,棚距为中至中800mm,如遇地质构造压力集中地段或顶板破碎区,可缩小棚距为中至中600mm;棚与棚之间采用4道2寸钢管联锁,顶联锁分别位于距离中线各0.65m位置(联锁中)、棚腿距底板1.7m位置(距棚梁下1.5m联锁中),错接布置。联锁的U型卡螺母扭矩力不小于100N·m。

架棚巷道两帮打设∅20mm×2000mm螺纹钢锚杆加强巷帮支护,锚杆隔排布置,锚杆间排距为1000mm×1600mm(锚杆每排3根,若棚距调整,则帮锚杆排距相应调整);架棚巷道煤柱帮打∅17.8mm×4300mm的低松弛钢绞线,间排距2000mm×1600mm,每排2根,锚索预应力不小于150kN。巷道支护断面如图10所示。

图10 顶煤破坏区下巷道支护断面(mm)

4 围岩控制效果分析

为观测32103辅运巷道在掘进期间围岩活动规律,考察锚杆支护巷道围岩变形的控制效果,研究支护参数的合理性,在巷道掘进中设置相应的测站,对巷道表面位移及锚杆载荷进行观测。

4.1 围岩变形特征

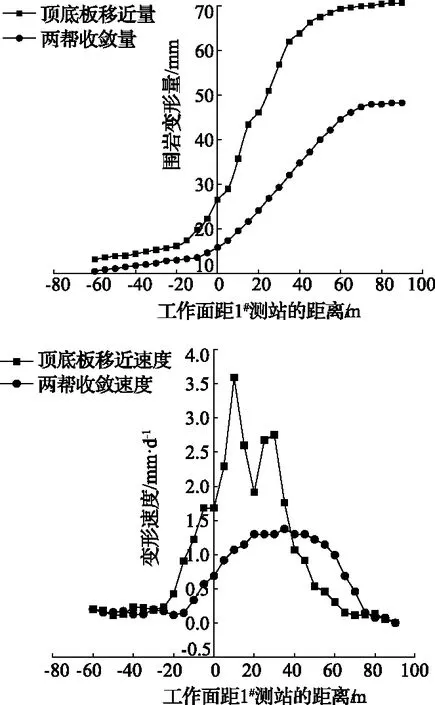

如图11所示,从整体来看,巷道顶底板移近量大于两帮收敛量。随着工作面靠近监测点,巷道两帮、顶底板变形量呈现增加趋势,变化速度也随着增大。回采面推过监测点10m时,顶底板移近量和两帮收敛量仍处于增加趋势,此时顶底板移近量最大为36mm,两帮收敛量最大为20mm,顶底板移近速率为3.59mm/d,两帮收敛速率为1.06mm/d。

回采面推过监测点60m后,巷道围岩变形量基本稳定,此时测点顶底板移近量和两帮收敛量达到最大值,最大顶底板移近量为70mm,最大两帮收敛量为48mm。32103辅运巷道顶底板移近量和两帮位移量较小,巷道支护效果良好。

4.2 锚杆受力特征

采用锚杆测力计对帮部锚杆受力进行监测,帮锚杆受力随时间的变化曲线如图12所示。由图12可知,12月3日545m测点和575m测点距离工作面37.8m和67.8m,区段煤柱侧采空区处于稳定阶段,对该两个测点影响较小,在之后的回采工作面推进期间,两个测点锚杆锚固力起伏较小,基本趋于稳定分别稳定于13.6kN和27.1kN;12月11日,工作面推过510m测点23.8m时,受采动影响,顶板岩块破断、运移,煤柱侧锚杆锚固力急剧增大,由27kN增加至62kN,12月11日之后,510m测点进入采空区影响稳定期,锚杆受力变化基本趋于稳定;在工作面回采的全过程中支护锚杆未出现破断的现象,同时锚杆受力与围岩变形均在合理区间。

图11 巷道围岩变形曲线

图12 巷道帮锚杆受力变化曲线

5 结 论

1)受32101工作面采动影响,32103辅运巷道围岩应力环境调整,空区间的煤柱受扰动发生变形破坏,承载性能降低,顶板等效跨距增大,并发生断裂垮落,受岩层垮落影响,巷道矿压显现明显。

2)针对顶煤破坏区下复掘巷道的地质条件,分析了巷道支护时的具体控制思路及支护工艺的改进措施,基于改进后的支护工艺,提出了以“深浅孔注浆+锚网索”联合支护为主的围岩控制技术。

3)采用新支护方案后,32103辅运巷道整体处于稳定状态,巷道围岩最大顶底板移近量为70mm,最大两帮收敛量为48mm;通过对32103辅运巷道锚杆锚固力的监测,得出在工作面回采的全过程中支护锚杆未出现破断的现象,且锚杆受力与围岩变形均在合理区间,巷道支护效果良好。