基于BIM的桥梁工程碰撞检查及可视化施工监测

杨炎炎

(陕西铁路工程职业技术学院 铁成(创新)学院,陕西 渭南 714000)

目前BIM技术在工程建设中的应用主要集中在房建领域,在桥梁工程中应用案例较少[1]。然而随着桥梁设计计算理论的提高与对桥梁美学的考究,桥梁结构的结构形式变得复杂,对传统桥梁工程的设计和施工都提出了挑战[2]。在设计方面,传统的桥梁工程设计方法是由二维(2D)图纸来呈现三维(3D)实体,即通过各个视图二维图纸来表达其要设计的三维实体[3]。然而随着桥梁结构复杂程度的提高,使种传统设计方式的难度不断加大,出现纰漏的概率越来越高。BIM技术能够通过正向设计即由三维设计出发,直接建立建筑物的三维模型,在三维模型完成后可以直接从中输出二维图纸。不但能确保二维图纸的准确性[4],而且发生设计变更只需将三维模型进行相应的改动,由模型输出的二维图纸会依据新的三维模型自动进行更新,免去了传统设计中需要对相关视图逐个进行修改的冗长工作,能够有效提高生产效率[5]。

本文以青海省海东市乐都区海东大道一号桥为研究背景,阐述BIM技术在复杂桥梁结构深化设计及施工监测中的应用。

1 BIM建模流程

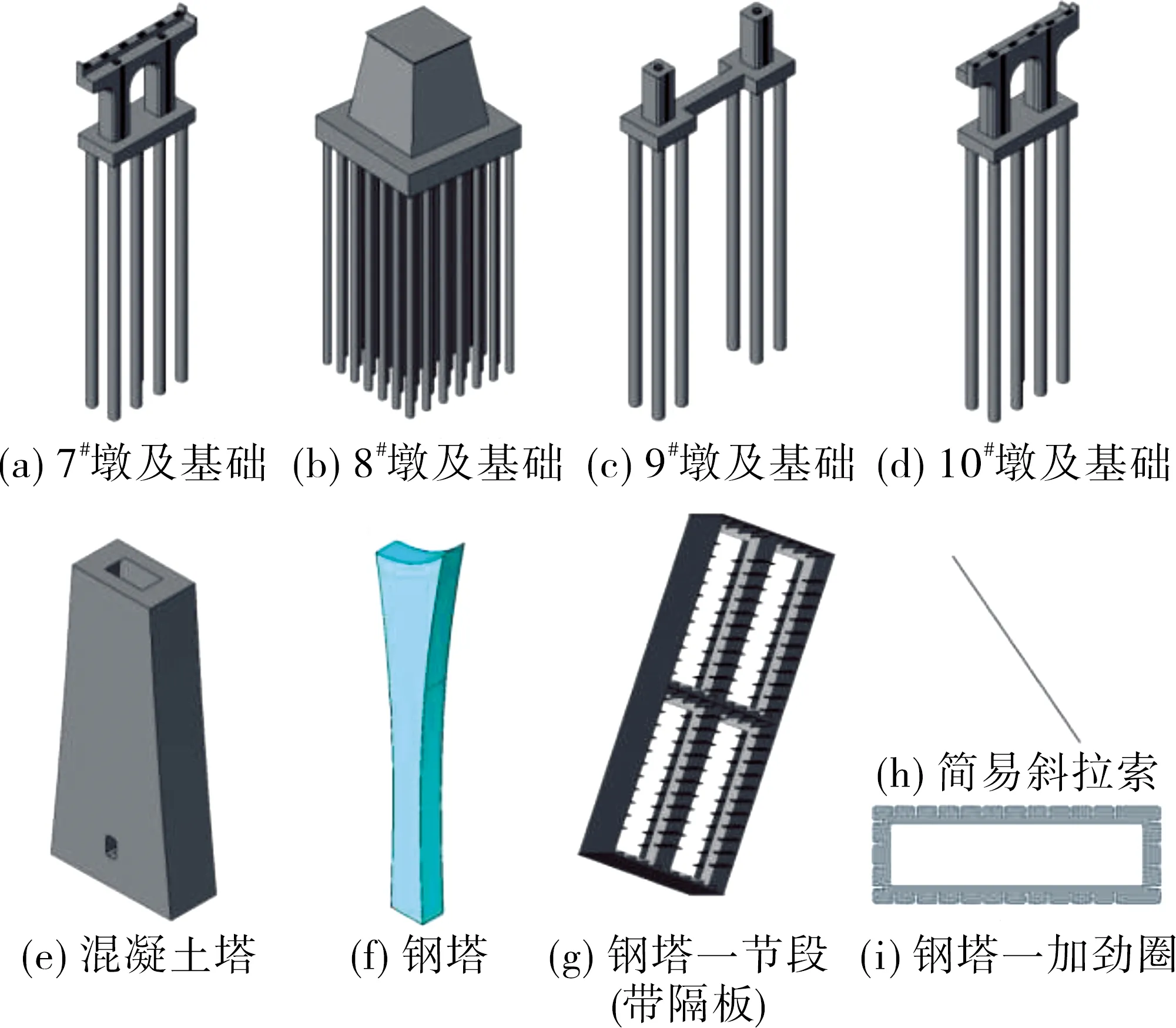

海东大道一号桥位于海东大道的109国道与古城中街段,是海东大道上的重要节点工程,跨度为(158+45+40)m的独塔双索面混合梁斜拉桥,主跨为158 m钢箱梁,辅跨为45 m+40 m预应力混凝土箱梁,主塔高107 m。选择Revit作为该斜拉桥的建模软件,根据Revit“族”的概念,以最小的构件为1个族单元;对于比较复杂的构件,利用嵌套族的原则,把复杂构件按照空间关系划分成若干小块,在族文件中分别创建各小块构件模型,最后通过三维位置关系拼装即生成了复杂族构件[6]。在完成所有族文件后,利用上述规则在项目文件中利用标高轴网进行定位即完成整体模型的创建[7]。斜拉桥建模流程、部分构件族模型、整体BIM模型如图1~3所示。

2 BIM模型碰撞检查

利用Navisworks对斜拉桥整体BIM模型进行碰撞检查,找出该桥设计中存在的问题。

2.1 锚杯与U肋碰撞

拉索的锚箱为单独施工完成后焊接到钢箱梁中,其三维空间布置形态为计算放置空间增加了不少困难。通过碰撞检测得到位于锚箱底部的锚杯与钢箱梁U肋空间位置发生了碰撞(如图4所示),由于箱体内部空间及箱底尺寸都不易做出合理的改变,最后通过在BIM模型中对锚箱位置作出调整,通过论证得到最优的处理办法(对碰撞位置的U肋进行了切割,如图5所示)。原施工计划中预计在钢箱梁内部完成索力张拉,通过BIM模型可以直观地看出,锚杯下发是没有足够空间完成的,最后该工序经过论证也进行了调整。

图1 斜拉桥建模流程

图2 构件族模型

图3 斜拉桥整体BIM模型

图4 锚杯与U肋碰撞

图5 U肋切割

2.2 三向预应力管道碰撞

该桥为混合梁混合塔非对称斜拉桥,箱梁与索塔都是由钢结构与混凝土组成的,其中也都包含钢混结合段。与该桥非常规的结构形式对应的是其复杂的受力特性,该桥混凝土箱梁、混凝土桥塔中布置有横向、纵向以及竖向3个方向的预应力钢束,通过传统的二维设计很容易使三向预应力空间位置发生重叠。如果未能提前发现问题,很容易影响施工甚至影响桥梁结构成桥后的受力特性。

利用Revit根据图纸精确地创建了桥梁中轴线一侧的三向预应力管道,进而将预应力管道BIM模型导入至Navisworks进行碰撞检查。通过碰撞检查发现该桥原设计中三向预应力管道有多处位置发生碰撞,具体检查结果见图6。图7展示的是该桥混凝土主梁在原设计图中的纵、横向预应力管道碰撞情况。

图6 三向预应力管道碰撞检查

图7 原设计图中主梁纵横向预应力管道碰撞

在根据原设计图进行的该斜拉桥三向预应力管道碰撞检查中,发现其中存在多处碰撞,这也体现出通过传统的二维图纸来设计复杂的三维空间结构还是有一定的局限性,难免会出现一些纰漏,利用BIM技术能够较好地发现、解决这些问题。

2.3 钢-混结合段碰撞

模型碰撞检查时,通常会选择一部分相对复杂的结构,针对该部分进行碰撞检查。在本斜拉桥中,结构形式最为复杂的部位当属该桥的钢-混结合段,设计图纸用大量的篇幅来表达该桥钢-混结合段,这也正是碰撞检查的关键部位。该部分通过碰撞检查得到了一些碰撞数据,表明该节段发生了多处H型钢与剪力钉碰撞情况,其中部分碰撞情况如图8所示,可以表明若在施工前发现碰撞,在施工时就可以对碰撞位置进行标记,能够减少先对剪力钉进行焊接,而后在焊接H型钢时又要对该剪力钉进行处理的反复工作,这样可以有效提高焊接施工工作效率的同时也减少了返工,更重要的是能够尽量避免返工过程中可能对结构造成的损伤。

图8 剪力钉与H型钢碰撞

3 可视化施工监测

3.1 监测系统

传统的施工监控主要以图纸为信息载体,存在较多的局限性,利用BIM技术建立可视化施工监控系统能够集成项目设计施工中的信息记录及快速查看,实现工程数据信息化、可视化,使项目的参与者都能及时查看项目实时信息,具有协同化的特征,能够建立一个多方参与、通用性强的施工监测系统,该系统工作流程如图9。

图9 施工监测系统流程

在BIM模型添加与实际斜拉桥主梁标高、主塔水平位移等测点相对位置一致的“测点”,利用BIM模型中“测点”构件ID将实桥与BIM模型中的监测点连接起来,能够实现精确的可视化施工监测。在该环境下能够三维显示当前施工进度,对监测数据出现异常的测点进行快速精确的定位,有利于相关人员对误差产生的原因进行分析,及时解决施工控制中的问题。

3.2 监测方案

斜拉桥施工过程监测涉及多个参数,以主塔轴线及塔顶偏位监测为例展示监控系统中将监控信息集成到BIM模型中的思路。图10~11分别为测点在实桥及BIM模型中的布置形式。

图10 主塔轴线及塔顶偏位测点布置(单位:m)

图11 主塔轴线及塔顶偏位测点布置

3.3 施工控制

斜拉桥结构复杂,施工控制中应用了大量的监测点,极易造成监测点编号与其对应的具体位置的混淆。为了解决这一问题,基于BIM设计了一种相对简单有效的可视化施工控制方法。

对于上文中在BIM模型中创建的监控测点,Revit软件并不能直接对监控数据进行处理,所以需要一个媒介将监控数据与可视化BIM模型联系起来。在BIM模型中,每个构件都有一个属于自己的ID,ID就是构件的“身份号码”,在BIM模型中输入构件ID后相应的构件就会得以显示。利用构件ID通过winform应用程序即可实现实桥测点与模型中“测点”的对应关系。将施工控制中各施工阶段的各个构件监测数据理论值集成到winform应用程序中,当在实际监测过程中在某一施工阶段输入某一测点监测值的时候,winform应用程序通过判断输出该测点的实测值是否满足设计要求,同时显示测点ID,可直接在BIM监测模型中查看测点位置,以实现可视化施工控制。

利用winform应用程序(见图12)对现场实测数据进行录入,先选择施工阶段,再输入测点标号与实测值,点击“测试”,程序显示出对于测点在该施工阶段下监测数据的理论值、相对误差及测点ID等信息,同时记录录入数据的时间。

向winform斜拉桥施工监控应用程序录入某一测点监测信息后,系统能够在记录监测数据的同时根据误差百分比作出实测值与理论值误差是否满足设计要求的判断,同时输出构件的ID等信息。一旦监测数据出现异常,可利用ID在BIM模型中对测点进行可视化精确定位,能够使监测数据及可视化监控模型迅速传递给相关人员查看,提高信息传递效率。通过ID查看测点位置时,输入监测点ID点击“显示”,BIM监控模型中对应的监测点就会显示在视图中央,即实现了可视化施工监控,如图13~14所示。

图12 winform数据分析系统

图13 输入测点ID

图14 根据ID在BIM模型中查看测点位置

4 结语

通过BIM模型进行碰撞检查,提前发现设计中存在的以及可能影响后续施工工序的问题。在施工前利用BIM模型有效解决拉索锚杯与钢箱梁U肋碰撞、三向预应力管道碰撞以及钢混结合段部分剪力钉与H型钢碰撞等问题。通过基于BIM的可视化斜拉桥施工监测系统实现了施工监控的可视化以及监测数据的自动化分析预警,能够有效减少施工监测数据的记录与计算工作量,一旦监测数据出现问题能够及时地将可视化监控信息传递给施工现场内外人员,有利于对异常测点进行可视化精细分析。

利用BIM技术同时可进行可视化三维技术交底、可视化施工进度管控、工程量计算等诸多有利于工程项目建设的方式方法,BIM技术在使建设项目信息化的同时其作用也贯穿了项目的整个生命周期[8],有效地减少由此可能造成的窝工返工、资源浪费以至于耽误工期的情况发生,为工程项目的顺利实施提供保障。