煤矿掘进机远程智能控制技术研究

*王 超

(山西省长治经坊煤业有限公司 山西 047100)

作为世界上土地面积排行第三的国家,我国的矿产资源丰富,并且煤炭作为一种重要的生产所需资源,国家相关部门对煤矿开采工作的效率也越来越重视。传统的矿井掘进机在开采过程中往往需要工作人员进行手动操作,但在掘进过程中激起带起的粉尘等会使工作人员的视线受到影响,从而影响开采工作的整体效率;其次还极容易受到渗水、有毒气体等因素的影响,危害工作人员的生命健康。因此,随着我国科学技术水平的发展,能够智能化远程控制掘进机已经成为了当前行业内发展的必然趋势。

1.煤矿掘进机远程智能控制技术分析

我国当前的掘进机远程智能控制系统的主要原理基本一致,都是由硬件系统以及软件系统共同组成。本文所涉及的系统运用了PLC自动控制技术以及多种传感器,对掘进机工作过程中的实时状态以及各项参数进行监测,并通过远程智能控制系统对数据进行传输并显示,便于工作人员随时了解掌握设备工作过程中的各种异常状态,并运用相关的软件系统对得出的各项数据与标准值进行比较,根据结果对掘进机的工作状态以及各项参数自动朝着标准的方向进行调整。

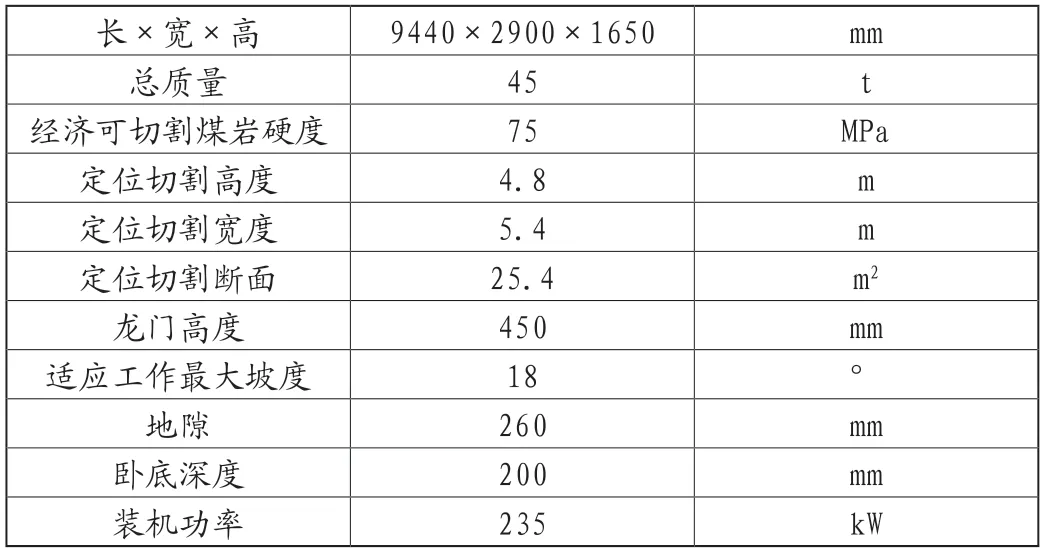

(1)工作的基本原理。掘进机远程智能控制系统主要是通过各种系统对接近集中的截割电机、除尘电机、油泵电机等进行自动控制。首先由系统中的各种传感器测出各种信号数据,如油位、速度、压力、油温等,随后将测出的各项数据传递给系统中的PLC控制器,随后由PLC控制器将其与系统中设置的各项标准数据进行比对,根据对比结果发出相应的控制指令,实现掘进机的远程智能控制[1],具体参数见表1。

表1 掘进机主要技术参数

(2)硬件系统。掘进机的远程智能控制系统的硬件系统具体组成如下图1所示,其中主要包括了启动或停止指令的按钮、急停类按钮、对油缸进行操作的按钮、各种不同类型的传感器以及掘进机运行中各部件系统的状态参数,远程智能控制系统的电流、电压等数据信息以及各个角度的摄像头设备等。其中启动或停止指令按钮主要是指掘进机截割电机的启动与停止、油泵机的启动与停止;急停类按钮可分为左急停、右急停等;而油缸操作按钮指的则是升油缸、降油缸等。通过把硬件系统中各个部分数据结合起来,可以有效推测出掘进机的工作状态以及各种故障信息,使其在发生故障后工作人员可以及时了解故障的详细信息并选择合适的解决措施,并且只有在检测到故障解决后掘进机才会继续运行。

图1 煤矿掘进机远程智能控制系统的硬件系统

(3)软件系统。煤矿掘进机远程智能控制技术的软件系统主要依靠的是PLC技术。PLC程序主要可分为系统初始化部分、侏罗纪控制部分、遥控控制部分、CAN通信部分、保护功能部分、变频器控制部分、故障监测部分外加远程操作部分等八个主要部分,其设计框图如下图2所示。

图2 煤矿掘进机远程智能控制系统的软件系统设计框图系统

该软件系统在实际运用中主要具有以下几点优势:

首先在该系统中,由系统自动控制的各个工作模块均可以自由选择自动或手动的操作模式,从而使得掘进机在各种工作环境下都可以自由选择最为合适的运行方式,降低运行损耗[2]。

其次,运用该系统远程控制掘进机,可以使掘进机在面对各种较为复杂的施工情况时,轻松进行综合操作,从而使掘进机的工作效率更加高效。

此外,该系统可以提前设置一些特殊的操作模式,工作人员在操作系统时,系统中的主要控制器可通过各种传感器对这些特定的操作模式进行学习并记忆,并且根据其中的各项参数实施准确的运动模拟,见表2。

表2 掘进机主要技术参数

2.煤矿掘进机远程智能控制技术的应用优势

(1)降低了煤矿掘进工作的安全风险。传统人工操作的掘进机进行工作时,井下环境较为恶劣,极容易发生顶板或山墙片掉落等对操作人员的生命安全造成威胁。在运用了远程智能控制技术后,工作人员可以直接在较远的地方操作掘进机进行工作,并且工作过程中操作更加简便,视野也较宽阔,同时不需要为操作人员预留空间[3]。此外,还可以避免井下水害、粉尘、有毒气体等造成的影响,使煤矿的掘进工作变得更加安全,有效保障了工作人员的生命安全。

(2)提高煤矿掘进工作效率。在传统的掘进工作中,往往需要主副两位司机互相配合才能完成煤矿的掘进工作,因此掘进工作往往会耗费大量的时间,截割的效果也不够精确,严重影响了煤矿开采的效率。在运用了远程智能控制技术后,通过系统的自适应记忆功能,只需提前为掘进机设置好想用的动作指令,掘进机就可自主完成所有的截割流程,并且较快,截割的效果也较为准确。截割过程中并不需要相关人员在掘进场地对掘进机进行操控,只需要安排相关人员进行远程的监控工作即可,运用远程智能控制技术后,有效降低了掘进工作对专业人员的需求,使煤矿的掘进工作变得更加快捷轻松。

(3)远程监控掘进机运行状态。通过远程智能控制系统搭载的监控设备,可以对掘进机工作过程中的各项数值进行实时监控,当掘进机发生故障后,工作人员通过系统传输的数据就可以及时准确地定位到故障所在以及故障的产生原因,同时,其自身携带的数据库还可将掘进机的历史故障与数据等进行查询,便于维修人员更快找出合理的解决方法。

(4)一键启动以及远程操作截割功能。通过掘进机的远程控制系统以及相应的传感器,就可以将掘进机截割部分在工作过程中的各项参数进行收集,同时记录并保存各项操作过程中油缸的运动轨迹,并通过数据交换系统将其传输到掘进机的智能控制中心,系统会根据收到的数据进行相关截割轨迹图的绘制,同时相关操作人员可结合掘进机的远程监控系统了解掘进机的实际工作状况,并根据掘进机系统中具备的截割轨迹记忆系统,完成对掘进机中截割机的远程自动控制。

(5)掘进机截割轨迹在线监控。通过掘进机远程控制系统搭载的远程监控设备可以对掘进机工作过程中的截割轨迹进行实时监测,并且通过对掘进机惯性导航系统的远程操控,截割机的工作轨迹可以与掘进机后方的激光定位仪形成紧密的合作[4]。在掘进机工作过程中通过对掘进机位姿、切割轨迹等的不断调整,可以使掘进机的截割工作一次性完工,直接形成质量较高的巷道断面,有效避免传统技术施工过程中常见的截割断面少挖或多挖的情况,既提高了煤矿巷道掘进工作的效率,也提高了煤矿巷道的整体质量。而若是采用人工操控的方式,施工人员在工作过程中往往会受到视野以及自身技术水平的限制,在截割操作过程中较容易发生一些错误。

3.煤掘进机远程智能控制技术存在的问题

随着当前社会各行各业的智能化水平不断提升,煤矿的智能化开采也越来越受到行业内的重视,其中掘进机远程智能控制技术更是重点研究的对象。但研究至今,在一些方面仍然存在着一些问题。

(1)远程智能控制掘进技术的基础理论不足。很多时候受实际因素的影响,掘进机远程智能控制系统只能在井上模拟井下的环境进行实验,但到了实际运用时,井下的实际运行环境中可能会存在很多地上无法预计的情况,如照明度、水汽、粉尘等都会影响到系统的实际运用效率,严重时甚至会发生系统无法正常运作的情况。一些感知类型的电器元件在安装时也要考虑到供电的线路安排,因此,在掘进机原厂智能口至系统运行过程中,往往需要在井下安装更多不同类型的传感器,为技术人员提供更多更准确的井下作业环境的信息。在确保数据准确性以及可靠性的同时,要依靠各种分析程序,尽量使监测的数据以多维的方式展现给工作人员,实现数据的可视化。

(2)掘进机定位问题仍待解决。在进行掘进工作时往往需要为掘进机的工作平面划定方向,规划出截割的形状,以及在发生碰撞前及时进行预警,而这些工作想要顺利实施都需要进行较为精准的位姿测量。为了提高位姿测量的精准程度,国内外的科研机构都展开了大量的相关研究并已经取得了一定的成效。但当前的掘进机远程智能控制技术中的自动位姿测量方法仍然对待测环境提出了较高的要求。惯性导航技术受到时间的影响会产生较大的误差,井下存在的电磁场等会对罗盘类传感器造成干扰,相机的拍摄姿态等会影响掘进机远程智能管理系统中视觉测量工作实际效果。视觉测量在实际的工作过程中并不需要与待测物体进行实际接触,也很少会随着事件的推移累计误差,因此,在当前掘进机位姿测量工作中的运用较多,但受到井下复杂地理环境、水汽、粉尘等因素的影响,其测量结果也较容易产生误差。因此,提高掘进机工作过程中的精准度,是当前行业内需要重点面对的一个问题。

(3)对远程控制技术的实效性等基础技术不够重视。我国国土面积较大,煤矿资源的分布也较为广泛,各地煤矿的地质条件也存在着较大的差异,并且煤矿开采面的环境通常来讲较为恶劣,极容易存在一些水害、瓦斯、顶板等方面的问题[5]。因此,在进行掘进机远程智能控制时,很难实现同一标准的自动化、智能化工作。并且,尽管掘进机远程智能控制技术的地面操作技术已经得到了一定程度的应用,但针对地下开采面的远程控制基础技术等的理论研究还不够深入,同时行业内仍然将足够快理解为实时,极容易产生误解。因此,当前行业内应当对掘进机远程智能控制技术中的实时性技术等基础技术进行更加深入的研究,实现真正意义上的远程智能控制。

4.煤矿掘进机远程智能控制技术的改进方向

对于当前掘进机远程智能控制技术中存在的问题,主要应从以下几个方向进行改进。

(1)掘进机的智能化定位功能。井下的施工环境往往较为恶劣,很多时候无论是工作人员还是掘进机的远程监控系统都较容易受到施工环境中粉尘等的影响,导致自身的视觉系统精准度较低,并且较人体视觉而言,机器视觉往往精准度也不高。因此,对掘进机远程智能控制中的测量工作进行深入研究,并分析出更加科学合理的测量定位方法是当前行业内需要迫切解决的问题。

(2)提高掘进机纠偏功能的强度。受到矿井中各种地质条件的影响,施工环境中的巷道地板平整度通常情况下并不高,甚至很多时候巷道底部会出现严重的高低不平的情况,虽然掘进机远程智能控制系统自带的位姿纠偏功能能够进行一定程度的纠正,但其纠正能力还不够高,很多时候无法将掘进机调整到准确位置[6]。因此,掘进机远程控制系统中自动纠偏功能的强度也是行业内需要解决的问题。

(3)根据施工环境岩层不同创设相应的施工技术参数。我国地大物博,煤矿分布的环境也较为多样,在面对不同煤矿的地质环境时,往往需要对自身掘进机的技术以及各项截割参数进行改进优化。其中切割头的参数就是需要重点考虑的一项内容。在对切割有的参数进行调整时,可以运用相关的数学模型或公式,在固定切割头的直径以及平均接线间距的情况下,对锥角与分布角进行调整后,掘进机的实际工作效率的变化情况。

5.结束语

掘进工作作为煤矿开采工作过程中的重要工作环节,为了尽可能提高其工作效率,在现如今这个智能化水平越来越高的社会背景下,应对掘进机远程智能控制技术进行更加深入的研究,及时发现技术运行过程中存在的问题并尽早改进,对其中运用的技术与设备进行不断创新与优化,提高煤矿掘进机控制技术的智能化、先进化水平,从而实现煤矿开采工作效率的大幅度提升。