光面爆破技术在凤凰包隧道工程中的应用

李本松 周兴均

(1.四川沿江宜金高速公路有限公司,四川 成都 610041;2.四川路桥华东建设有限责任公司,四川 成都 610200)

0 引言

随着我国交通建设迅速发展,西部山区公路隧道和铁路隧道的数量越来越多,山岭隧道的施工技术也有了很大进步。虽然隧道施工有钻爆法、盾构法、人工配合机械掘进等多种施工方法,但从适应的地质条件范围、成本控制、便利程度等多方面考虑,钻爆法还是目前修建山岭隧道的主要方法。

钻爆法施工中超欠挖现象不可避免,采用光面爆破能有效控制隧道超欠挖、降低隧道建设成本以及提高开挖效率。本文以沿江高速凤凰包隧道工程为例,对光面爆破技术的应用进行介绍。

1 工程概述

凤凰包隧道全长3169m,为分离式隧道,进出口为浅埋小净距段,洞门形式均为端墙式。主洞建筑限界净宽为11m,紧急停车带限界净宽为14m,建筑限界净高为5m,采用复合式衬砌。凤凰包隧道区属构造剥蚀中山,山脊较浑厚。区内构造条件简单,以褶皱为主,无断裂构造通过;围岩岩性较单一,为侏罗系沙溪庙组(J2s)粉砂质泥岩和砂岩互层,岩层为单斜构造,产状总体倾向E,倾角较缓(10°~16°)。隧道所在区域水文地质条件总体较好,主要为洞口段第四系松散孔隙水和洞内基岩风化裂隙水,地下水对混凝土无腐蚀性。隧道洞口段围岩以V级围岩为主,洞内以IV级围岩为主,IV级围岩整体长度占隧道全长的98.8%。

2 爆破方案设计

2.1 爆破方式的选择

为保证爆破后断面成形规整,减少超欠挖量,同时结合凤凰包隧道的工程地质条件以及现场工程实际情况,选择光面爆破。凤凰包隧道围岩较软,采用光面爆破对断面轮廓的控制效果更为明显,也能最大限度地使开挖面符合设计轮廓线,同时减轻对围岩的扰动。

2.2 掏槽方案的选择

根据不同围岩类别选择不同的掏槽方案是“新奥法”动态施工、动态设计的一大特点。凤凰包隧道Ⅴ级围岩中有3类衬砌方式,Ⅳ级围岩中有4类衬砌方式,每类衬砌方式中钢拱架每榀的间距不同。首先根据工程地质条件和围岩情况确定单次循环进尺,合理的单循环进尺在保证围岩和掌子面稳定的前提下,能够充分发挥钻孔机具的钻进效率,获得良好爆破效果并有效控制爆破危害,同时也能减少整座隧道爆破循环次数。

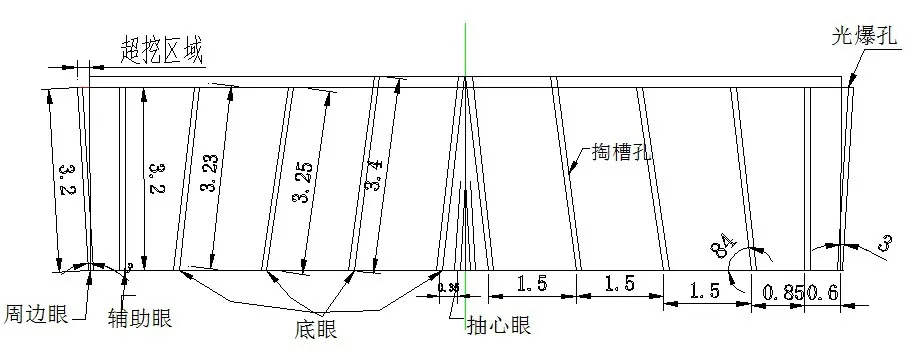

本文以IV级围岩较好段落为例,支护参数采用Z4c时,单次循环进尺控制在3m,每个循环立钢拱架3榀,研究光面爆破的应用效果。根据以往其他工程施工经验,当掏槽深度大于2.6m时,需采用复式掏槽,如图1所示。掏槽孔有一定的外插角,为控制超欠挖,方便架设钻机,掏槽孔一般比掘进孔深约0.2m,为3.3~3.4m;辅助掏槽孔孔深(扩槽孔)一般与掏槽孔相同;其他炮孔深度控制在3.2~3.3m。所有炮孔的孔底应位于与隧道轴线垂直的同一个平面内,这是保证掌子面平整的前提。

图1 上台阶底板复式掏槽

2.3 光面爆破参数的选择

光面爆破参数的选择首先与围岩情况有关,通过围岩地质情况判断合理进尺,确定孔深与布孔方式,同时地质条件决定了开挖断面的大小与方式;其次是受炸药的品种与性能、装药结构与起爆方法的影响。要实现光面爆破,选择合适的炮孔间距和数目以及密集系数、最小抵抗线、装药线密度、起爆顺序和起爆时差等参数非常关键[1],尤其是要控制好周边眼装药量和线装药密度,并采用合理的装药结构。光面爆破宜使用低爆速炸药和小直径炸药卷,采用轴向不耦合装药结构,利用导爆索起爆。

2.3.1 周边孔间距

周边孔间距与炮孔直径、岩性和装药量等参数有关。一般可按经验公式确定:a=(10~15)d,d为炮孔直径。凤凰包隧道围岩为粉砂质泥岩和中风化砂岩,取12.5倍炮孔直径,周边孔间距a取0.5m[2]。

2.3.2 密集系数与光爆层厚度

周边孔密集系数和光爆层厚度是光面爆破的重要参数,两者影响了光面爆破后断面边壁的光滑平整度和残孔率,决定了超欠挖量。密集系数过大,爆破后可能在光爆孔间留下岩埂,造成欠挖,反之则可能出现超挖[3]。实践中密集系数k多取0.5~0.8,根据凤凰包隧道围岩情况,周边孔密集系数k取0.6,光爆层厚度(周边孔最小抵抗线)w=a∕k=0.83m。

2.3.3 周边眼线装药密度

周边眼线装药密度是指单位长度炮孔内的装药量,可用经验公式计算。

式中:

q——单位体积耗药量,kg∕m3),本工程中实际单位体积耗药量q取0.5kg∕m3;

a——周边孔间距,取0.5m;

w——光爆层厚度,取0.83m。

计算出线装药密度Q约为0.2kg∕m[4]。同时根据经验动态调整Q,隧道采用的普通2号岩石乳化炸药,Q一般取0.15~0.25kg∕m。

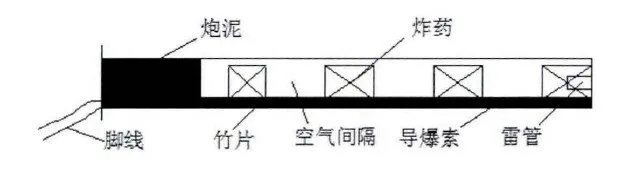

2.3.4 炮孔装药结构

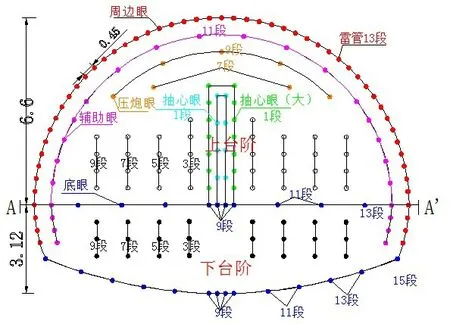

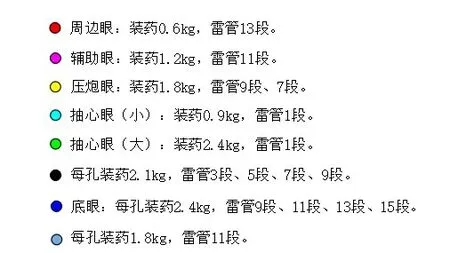

周边孔装药结构一般采用轴向空气间隔不耦合装药结构,如图2所示。在轴向上分段布置炸药,药卷直径小于炮孔直径,使每段药卷之间形成空气间隔层,增加不耦合系数。空气间隔层对爆破产生的冲击波起到缓冲作用,延长爆生气体在孔内的作用时间[5]。根据光爆孔深度和线装药密度Q(0.2kg∕m),3.4m深的光爆孔中需放3段0.2kg的乳化炸药药包,用泡泥堵塞好孔口,堵塞长度不小于0.3m;再用导爆索串联所有光爆孔,形成起爆网络(见图3),用同一段毫秒雷管(13段)起爆,各炮眼装药量如图4所示。

图2 周边眼间隔不耦合装药结构

图3 光面爆破炮孔布置及起爆网络图

图4 各炮眼雷管段数及装药量

2.3.5 光面爆破的分区起爆顺序

凤凰包隧道采用一次分段延期起爆法,釆用簇联起爆网络,用导爆索一次同时起爆各炮孔的炸药,达到最好的爆破效果。起爆顺序为:掏槽眼→辅助眼→周边眼→底板眼。经过试验,周边孔在最后起爆,且相邻两周边孔的起爆时差小于10ms时光爆效果最好。

3 施工方法及技术控制要点

光面爆破效果与施工期间的测量布孔、钻孔、装药、封堵、起爆连线、爆破顺序等诸多环节有很大关系。

3.1 测量布孔

钻孔前,测量人员用全站仪测量出隧道中心线和拱顶高程,用激光断面仪测量出隧道开挖轮廓线,用红油漆画出隧道开挖轮廓线,并标出炮孔位置,其误差不得超过5cm。

3.2 钻孔要求

按照测量放点标注的孔位进行钻孔,钻周边孔时一般以2°~3°的角度外插,并根据炮孔深度来调整外插角度,保证孔底不超过设计的开挖轮廓线10cm,以控制超挖范围,并力求孔底在同一垂直面上,确保爆破后形成较为光滑平整的掌子面,有利于掌子面的安全。其他各类炮眼深度、角度按设计施工,并控制误差均不大于10cm。钻眼过程中先钻掏槽眼,再钻其他辅助眼,掏槽眼应比其他眼加深20cm。为有利于起爆和方便出渣,钻孔方向应尽量垂直于岩体层理或节理面。

为合理控制超欠挖区域,上一个循环初期支护末端应与掌子面留有一段距离,以便钻机架设,同时保证钻杆的外插角度。若上一循环初期支护末端与掌子面距离过短,则会造成外插角过大,从而造成超挖增大,单次循环进尺越大,超挖越严重。

3.3 装药及封堵要求

装药前要用高压风管进行清孔处理,防止炸药和雷管塞不进去;各类孔内装药量和雷管段数需要与设计方案对应,不得混装。为防止爆炸能量过早地泄漏到炮孔外导致爆破效果降低,所有炮孔均用炮泥堵塞。孔口封堵长度L0一般按L0=(0.2~0.5)W计算求出,也可按经验封堵,一般堵塞长度不小于30cm,严禁不堵孔爆破。

3.4 网络设计及起爆方法

按照设计好的簇联起爆网络,按照掏槽眼→辅助眼→周边眼→底板眼的起爆顺序连接,导爆索连接采用扭接方式,且搭接长度不小于15cm。起爆网络连好后需经专人负责检查,起爆前清除洞内作业人员至安全警戒线范围外,再由起爆人员利用起爆器实施爆破,爆破完成30min后再进入爆破区检查,确认无盲炮后方可解除警戒,再进行下一步工序。如果检查发现盲炮,必须由专职爆破员进行处理。

4 光面爆破实施效果与经济效益

4.1 光爆效果

凤凰包隧道光爆效果明显,炮孔的残留率在90%以上(见图5所示)。经过断面测量,超挖控制在15cm以内,欠挖率控制在8%以内,最大欠挖不超过10cm,开挖后实测断面轮廓如图6所示。爆破后隧道周边形成一个光滑平整的边壁,从而保证了围岩的相对完整性和自身承载能力,增加了岩壁的稳定性,有效降低了施工安全风险。

图5 光面爆破效果

图6 开挖断面实测图

4.2 经济效益

(1)节省时间:虽然光面爆破比普通爆破在钻眼及装药环节延长了近半小时,但后期减少了欠挖补炮、排除危岩、装渣出渣、初喷混凝土等环节所需的时间,可节省约1.5h。

(2)保证工程质量:实施光爆后轮廓光滑平整,初喷混凝土后拱顶后不容易出现空洞,初喷混凝土平顺,后续挂土工布、防水板施工更方便,也更平整,不容易在初期支护与防水板之间出现空洞,减少处置质量通病的时间与成本[6]。

(3)节省材料:经过与非光面爆破的对比分析,光面爆破比非光面爆破减少超挖量15%,超喷率平均减少76%,具体统计如表1;同时也节省了补炮消耗的炸材和额外的系统锚杆、超前锚杆等。

表1 光面爆破与非光面爆破初喷混凝土对比表

5 结束语

光面爆破不管是在爆破效果、残眼率、超欠挖控制、开挖耗时、喷混凝土用量、初喷混凝土质量等方面都比普通爆破法具有优势。但在光面爆破施工中,需注意以下几个问题:

(1)要对围岩的工程地质条件有一个较为准确的认识,根据围岩类别进行动态调整循环进尺和爆破参数;

(2)加强对开挖班组的培训与技术交底,使他们充分掌握光面爆破的施工注意事项和一些有效可行的施工方法,提高操作熟悉程度;

(3)提高钻孔精度,能有效地减少超欠挖。