堆场CFG桩网复合地基精细化三维数值模拟分析*

李 威 周春儿 吴加武 董华刚

(1.南京水利科学研究院 南京 210029; 2.水文水资源与水利工程国家重点实验室 南京 210029;3.广东省航运规划设计院有限公司 广州 510050)

软土地基处理[1]是新建港口码头、老旧堆场码头改造等工程建设的重点和难点,其对地基变形要求十分严格。若地基处理不当,后期在长时间高强度堆载下极易产生不均匀沉降等灾害,严重影响码头和堆场等工程的正常使用[2]。随着地基处理技术的发展,CFG桩网复合地基[3-4]已成为常见有效的地基处理方式,并被广泛应用于各工程领域的软土地基处理中[5-6]。

针对桩网复合地基的研究,众多学者在室内模型试验、现场试验及数值模拟等方面均取得了较多的科研成果。顾行文[7]及张树明[8]等通过离心模型试验对CFG桩-网复合地基在路堤及边坡工程中的应用进行研究。潘高峰等[9]通过开展全尺寸现场路基填筑试验,对比分析了天然地基和CFG桩网复合地基在路基荷载下的侧向变形规律;姜彦斌等[10]通过数值模拟,对比了几种管桩复合地基单桩建模方法,并基于轴对称接触模型结果对桩网复合地基受力及变形进行了研究。

相比室内模型试验及现场试验,数值模拟可针对不同方案进行模拟,具有更高的灵活性及经济性。为减少计算时间提高收敛性,众多学者在有限元建模时常采用单桩模型或平面模型,不考虑桩土接触问题,且忽略地基的固结过程,导致计算结果与实际情况有一定的出入。本文针对某码头堆场桩网复合地基工程,建立全断面三维模型,采用瞬态流固耦合的计算方法开展有限元模拟,对堆载作用下堆场桩网复合地基受力及变形进行研究,分析不同堆载方案下地基孔压、位移及桩土受力规律。

1 工程概况

某散货码头堆场,堆场东侧距防尘墙基础47 m、西侧距防尘墙基础77 m,南侧距排水沟6 m,北侧距离取料机轨道梁基础5 m,实际堆场面积为69 291 m2。堆场设计按一次性达到承载350 kPa的要求使用,即矿石堆载体最大高度14 m,容重25 kN/m3,为典型大面积重载堆场。

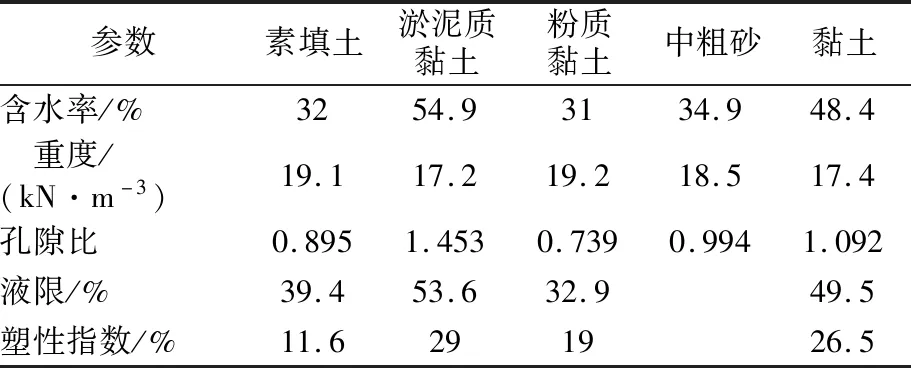

堆场地基含有一层深厚软弱的淤泥质黏土层,其强度低、压缩性高、承载力低。地基土层自上而下为:素填土层,厚度2.48 m;淤泥质黏土层,厚度6.20 m;粉质黏土层,厚度3.20 m;中粗砂层,厚度2.00 m;再往下为黏土层,地下水埋深2.5 m,各土层基本参数见表1。

表1 土体基本参数

堆场地基处理采用桩网复合地基,堆场地基两端分别布设2排16 m长的树根桩,中间布设10,13,16 m 3种不同长度的CFG桩,其中,16 m CFG桩布置间距包括1.65 m及1.80 m 2种情况,10 m及13 m CFG桩桩间距均为1.80 m。为加强地基排水,CFG桩间布设塑料排水板。在桩顶上方铺设2层单向土工格栅,在土工格栅上铺设20 cm厚碎石层,再铺设一层土工格室,之后再依次铺设30 cm厚碎石层,5 cm厚中粗砂层。堆场地基地层分布及复合地基方案图见图1。

图1 复合地基剖面图(尺寸单位:cm)

2 数值模型

2.1 三维模型建立

根据设计及现场资料建立全断面三维有限元模型,土体及桩均采用实体建模,排水板通过等效砂井进行考虑。土工格栅采用薄膜单元进行模拟,薄膜单元是一种面单元,只能传递面内的力,不承受弯矩,用来模拟空间中用以加强其他实体结构性能的很薄的面特征,即一层薄的加强特征。

堆场上部矿石堆载采用实体建模,方便根据单元分层进行分布加载,模拟施工堆载过程。复合地基模型集合尺寸在深度方向取最长桩的2倍桩长,长度方向取堆载布置宽度的3倍,共划分单元532 048个,节点579 819个,数值模型图见图2。

图2 有限元几何模型

2.2 本构模型及参数取值

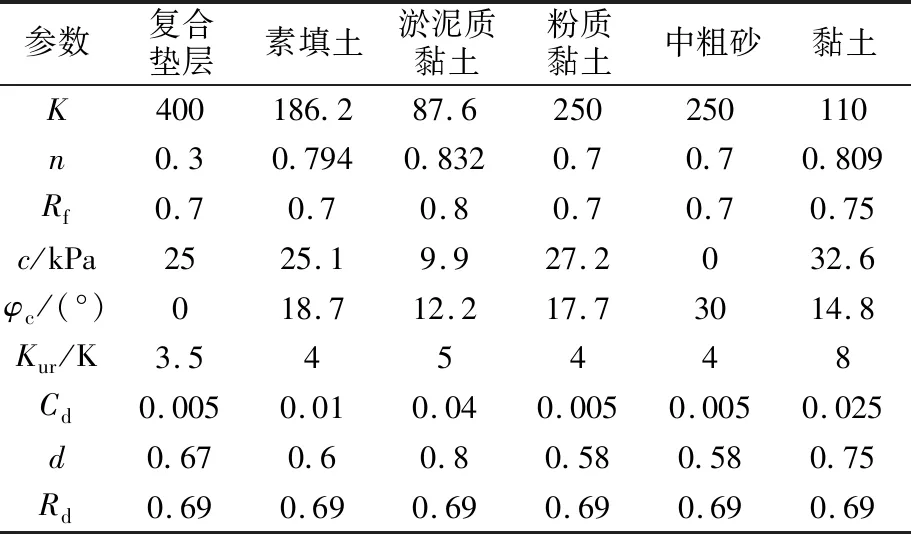

非线性材料(地基土、垫层等)的本构模型采用了南水双屈服面弹塑性模型(简称南水模型),南水模型兼顾了邓肯模型和剑桥模型的优点,服从广义塑性力学理论。该模型把屈服面看作是弹性区域的边界,采用塑性系数的概念代替传统的硬化参数的概念,南水模型采用双屈服面来描述土体的屈服特性,2个屈服面分别由椭圆函数和幂函数组成。

(1)

南水模型参数根据室内三轴固结排水剪切试验确定,各土层计算所用模型参数取值见表2。混凝土采用线弹性本构模型。在桩和土之间可能有不协调的错动位移发生,故在桩土之间设置了接触。

表2 土体本构模型参数

2.3 计算过程

计算采用瞬态流固耦合,分3阶段。第1阶段建立初始地应力,消除复合地基初始位移影响;第2阶段为堆场堆载分步加载的过程模拟;第3阶段为堆载完成后,模拟复合地基在堆载长期作用下(300 d)的响应。

堆载要严格控制加荷速率,按设计要求及堆载控制指标进行分级加载,保证在各级荷载下地基的稳定性,避免局部堆载过高而导致地基的局部破坏。一般堆载控制指标是:最大竖向变形量不应超过10 mm/d,边桩水平位移不超过4 mm/d,孔隙水压力增长值与荷载增长值之比不大于0.6。

堆载过程曲线图见图3。原堆载方案拟按A方案进行,后考虑工期及现场施工条件的影响,更改堆载方案且拟按B方案进行。相比于A方案,B方案堆载阶段快12 d,且分步堆载过程中荷载施加速率也有所调整,每步堆载结束均预留观察时间。

3 计算结果分析

3.1 孔压

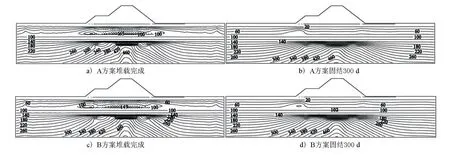

图4为两堆载方案下,不同阶段地基内孔压分布等值线图。由图4可知,堆载完成时,复合地基内孔压较堆载前发生了明显的变化,堆载前地基内孔隙水压力按静水压力分布,堆载后叠加上超静孔隙水压力,孔隙水压力值增幅较大,堆场中部下方区域地基中孔压变化最为明显。以淤泥质黏土层为例,根据土层埋深及水位分布,堆载前该土层最大静水孔压值约为85 kPa,堆载完成时的孔隙水压力分布分别见图4a)及4c),A、B 两堆载方案下该土层堆载完成时最大孔隙水压力分别为165 kPa及149 kPa,超静孔压值分别为80 kPa及66 kPa。B堆载方案堆载引起的超静孔压值小于A堆载方案。

图4 孔压等值线图(单位:kPa)

为加快堆载引起的超孔压的消散,地基中埋设了塑料排水板,通过图4b)及图4d)可知,从堆载完成到恒载300 d时,地基中孔隙水压力分布发生了明显的变化:堆载刚完成时,地基内因超静孔压存在,孔隙水压力数值较大,堆载完成300 d后,一部分超静孔压消散,孔隙水压力数值明显变小。仍以淤泥质黏土层为例,堆载完成300 d时A、B堆载方案下淤泥质黏土层中最大孔压值分别为100 kPa及102 kPa,较堆载完成时超静孔压分别消散了65 kPa及47 kPa,尚有部分超静孔压有待进一步消散,大部分的超静孔压在300 d恒载期间完成了消散,塑料排水板的排水作用明显。

如图5所示,2种堆载方案下堆载过程中孔压所能达到的最大值相近,但达到最大值的时间不同,且堆载阶段孔压变化规律差异较大。对比两堆载方案孔压变化过程曲线,A堆载方案因初始堆载载荷较小,孔压及孔压系数增幅较小,观察阶段孔压呈消散趋势,孔压系数A减小,后续随着堆载的逐渐增加,孔压及孔压系数亦逐渐增大,孔压系数早于孔压在堆载完成前达到最大,而孔压在堆载完成时达到最大值,达到最大值后孔压及孔压系数均减小。

图5 孔压随时间变化曲线

B堆载方案初始堆载载荷较大,孔压及孔压系数开始即出现明显增幅达到最大值,在后续观察及堆载阶段,孔压及孔压系数出现小幅度波动,堆载增加时增加,堆载不变时减小,恒载阶段,超孔压消散,且最终孔压与A堆载方案最终孔压接近。

对比两堆载方案下孔压变化值可知,加载历时长对应孔压峰值出现的晚,峰值较小,固结速率较慢。

3.2 位移

两堆载方案下,不同阶段地基及堆体水平位移等值线图见图6,负值表示位移指向左侧。通过水平位移等值线图可知,由于模型整体沿中线近似对称分布,堆载作用下复合地基内水平位移也近似对称分布,水平方向自中心向两侧水平位移呈先增大后减小的趋势,地基中心水平位移接近于0;堆体下部沿深度方向地基水平位移分布呈“弓”形分布,最大水平位移发生在地基两侧树根桩底部位置。

图6 水平位移等值线图(单位:cm)

堆载完成时及固结300 d时地基内水平位移分布规律相同,固结300 d后水平位移有所增大,A堆载方案下堆载完成时最大水平位移为8.3 cm,固结300 d后最大水平位移为8.5 cm;B堆载方案堆载完成时最大水平位移略小于A方案,为8.1 cm,固结300 d时最大水平位移略大于A方案,为8.9 cm。

两堆载方案下,不同阶段地基及堆体竖向位移等值线图见图7,负值表示为沉降。由图7可知,最大沉降发生在堆体底部中间位置,向堆体两侧坡脚沉降逐渐减小,堆体外地表略微隆起。A堆载方案堆载完成时最大沉降为17.4 cm,固结300 d时最大沉降增加至20.2 cm,增加了2.8 cm;B堆载方案堆载完成时及固结300 d时最大沉降均略大于A堆载方案堆载完成及固结300 d时最大沉降值,分别为17.7 cm及21.6 cm,恒载作用下最大沉降增加了3.9 cm。

图7 竖向位移等值线图(单位:cm)

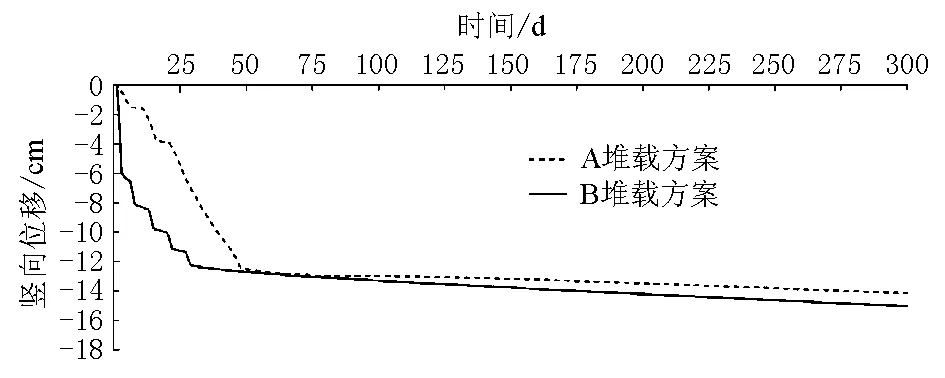

竖向位移随时间变化曲线,见图8。

图8 竖向位移随时间变化曲线

由图8可见,2种堆载方案下堆载过程中竖向位移随时间的变化曲线与堆载过程曲线,以及孔压随时间变化曲线有很大的关联性。堆载过程中,沉降曲线呈台阶状,堆载时沉降增幅较大,观察阶段沉降小幅增长,堆载完成后,恒载作用下地基固结,沉降缓慢增加至平稳状态。

对比A、B两堆载方案下沉降曲线,因达到相同堆载时B方案用时较短,所以堆载过程中相同时间下B堆载方案沉降值要大于A堆载方案,但最终沉降值相差不大。

地基典型位置在A、B两堆载方案下,堆载完成时及堆载完成300 d时水平位移及沉降结果统计表见表3,表中水平位移为负值表示位移指向防尘网一侧,竖向位移为负值表示沉降。由表3可知,堆载完成300 d时,A、B两堆载方案下典型位置水平位移均小于堆载完成时水平位移值,且B方案水平位移略小于A方案对应位置水平位移。

表3 典型位置位移结果统计 cm

堆载完成300 d时,A、B两堆载方案下防尘网基础及轨道梁基础隆起量小于堆载完成时隆起量,堆载左右两侧坡脚沉降增加,B方案沉降值略大于A方案对应位置沉降值。

3.3 受力

复合地基中因桩基单桩承载力有限,故对堆载作用下桩基受力情况进行分析,包括桩顶轴力、桩底轴力、最大轴力及其发生位置,2种堆载方案下,典型桩在堆载完成时及固结300 d时轴力统计表见表4。

表4 2种方案典型桩轴力参数统计

由表4可见,同一时间桩身轴力自桩顶开始逐渐增加,到中性点达到最大,然后逐渐减少,直至桩底,即表现为上部负摩擦和下部正摩擦特性;轴力的变化规律,说明了桩周上部存在明显的负摩阻力影响,且随着时间的增加桩土应力比增加;同一深度处堆载完成300 d时桩轴力值略大于堆载刚完成时桩轴力值。

B堆载方案下,两时间节点桩顶轴力均大于A堆载方案节点对应值,桩底轴力及最大轴力在堆载完成时总体上略小于A堆载方案对应值,在堆载完成300 d时总体上略大于A堆载方案对应值;桩体最大轴力发生位置无大的变化。

4 结论

1) 堆载引起地基内孔压增加,不同堆载方案荷载施加速率不同对应堆载过程中孔压变化规律明显不同,堆载历时越长,孔压峰值越小且出现时间越晚,固结速率越慢,但后续长期恒载作用下超孔压消散后不同堆载方案对应地基孔压值相近。

2) 堆载作用下复合地基内水平位移近似对称分布,水平方向自中心向两侧水平位移呈先增大后减小的趋势,地基中心水平位移接近于0,最大水平位移发生在地基两侧树根桩底部位置;最大沉降发生在堆体底部中间位置,向堆体两侧坡脚沉降逐渐减小,堆体外地表略微隆起;不同堆载方案下地基内位移分布规律相同,位移量值无较大差别。

3) CFG桩顶应力及桩土应力比随桩长缩短和桩间距增大而减小,随堆载时间增加而增大,堆场荷载有逐渐缓慢地从桩间土向CFG桩转移趋势;不同堆载方案下,最终桩土应力比存在一定差异,用时较短的堆载方案后期桩土应力比大于用时较长堆载方案。