高压输电线路作业机器人系统设计与应用研究

雷 霆,钟 玉,韦海彬,钟力强,张晓晔

(1.广东电网有限责任公司电力科学研究院,广州 510080;2.广东电科院能源技术有限责任公司,广州 510080;3.广东工业大学机电工程学院,广州 510006)

0 引言

随着社会的发展,电能已经成为了当今社会生活与生产不可或缺的一种能源。除了市区部分区域外,高压输电线基本都采用架空线路方式,其长期在风吹、日晒、雨淋或霜冻等恶劣环境下,线路受材料老化或化学反应、机械振动、结构疲劳等因素而使输电线路出现各种影响电能供应的隐患或潜在故障,需要及时发现并对其进行处理。针对输电线路中潜在的隐患或故障,目前基本上是通过人工的方式对其进行维护作业,其劳动强度大、作业风险高、效率低。因此急需一些自动化设备代替或辅助工人去完成输电线路中的维护作业任务。

面向输电线路维护作业的机器人在上个世纪80年代以来就逐渐受到了科研工作者的广泛关注。到目前为止,较有代表性的电网维护作业机器人系统可以分为地面移动式与巡线式两大类。其中地面移动式占电网维护作业机器人中的绝大多数,作业时需借助移动汽车与升降臂将其送至作业现场附近,其作业范围有限,几乎都只用于配网完成相关作业。此类代表性的机器人系统有日本的Phase系列带电作业机器人[1,2]与我国山东电力研究院研制的带电作业机器人[3,4]。巡线式机器人中,绝大多数为电网检测机器人,而用于维护作业的机器人系统则少之又少。目前具有代表性的巡线式作业机器人有加拿大的LineScout[5,6]与武汉大学吴功平教授团队的可重构移动作业机器人[7,8]。它们在设计时多针对某一特定的作业任务,或需要手动重构机器人后才能去完成其他作业任务,目前它们也仍主要处于研究、实验阶段。然而,巡线式机器人可以沿输电线路进行移动且具有越障能力,可以很好的适应主网输电线路环境,是带电维护作业机器人的一个发展趋势[9]。

高压输电线路中常见的维护作业任务有:除冰、移除悬挂物、防震锤调整、开口销补装与引流板发热处理等。其中除冰与移除悬挂物可远处或不用与输电线路接触就可以完成作业,目前也已有成熟的技术与设备快速完成上述作业[10,11]。防震锤调整、开口销补装与引流板发热处理这三项作业任务必须要将维护设备送至作业现场,且需要与输电线路进行接触式作业,因此作业难度大。而且,及时发现并消除此类隐患并对其进行维护对保障电网的安全与稳定具有重要意义。例如,防震锤位置不对将导致线路的晃动加剧、开口销缺失则危及各金具的连接可靠性、引流板发热不仅浪费电能,严重时甚至还会造成线路断路,酿成重大的安全生产事故。因此,本文以实现上述三项作业任务为基本目标,同时考虑系统的扩展性与适应性,注意末端执行器的轻量化,对面向高压输电线路多作业任务的机器人系统开展研究。

1 机器人系统方案设计

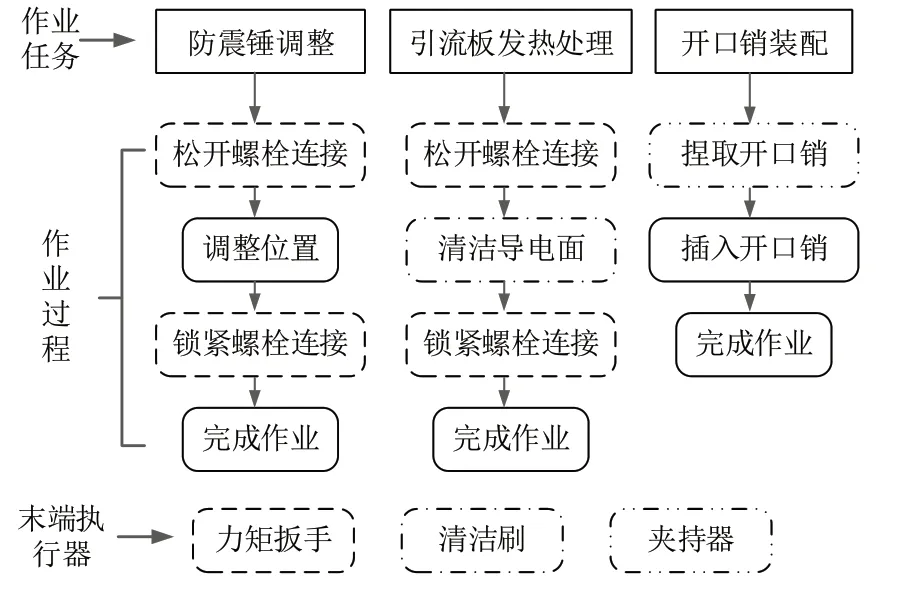

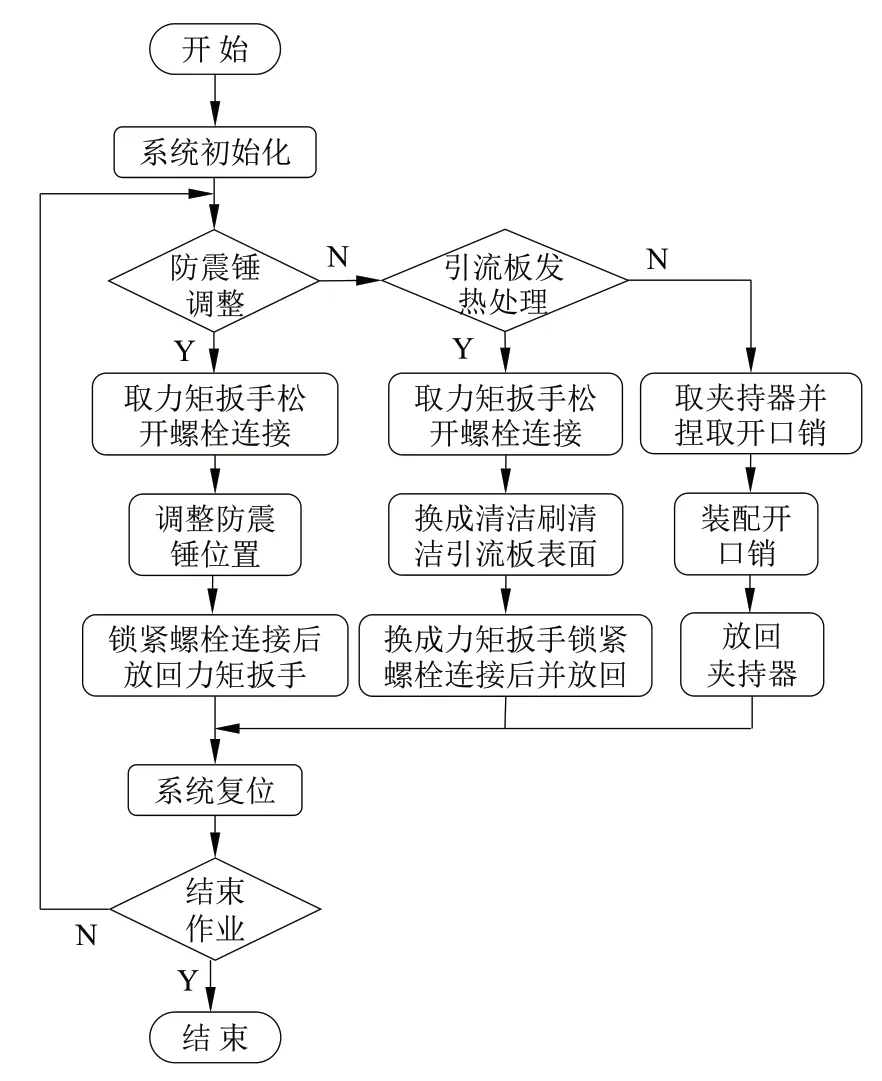

本文以防震锤调整、开口销装配与引流板发热处理三项常见典型维护作业任务为基础,同时注重机器人系统的可扩展性来进行方案设计。在进行设计前,先对上述三项作业任务进行分解,将一个复杂的任务分解成多个简单的作业过程以便于机器人利用特制末端执行器去完成,具体作业分解结果如图1所示。为了完成上述作业任务需要研制三个特制末端执行器:用于拧松/拧紧螺栓连接的力矩扳手、用于清洁引流板导电表面的清洁刷以及用于捏取开口销的夹持器。

图1 机器人系统具体应用方案

同时结合面向高压输电线路作业机器人需在非结构化的环境下利用多个特制末端执行器去完成多项作业任务的特点,本文提出的机器人解决方案如图2所示,该系统包含主机器人、从机器人、快换装置与末端执行器四部分。末端执行器具有用于完成某一特定作业所需的功能,且它们都具有统一的电气接口与控制逻辑以方便从机器人对其进行控制;快换装置包括两部分,其中快换装置机器人侧安装于机器人末端,快换装置工具侧安装在每个末端执行器的端部。通过快换装置可以让从机器人实现对末端执行器机械与电气的自动连接与导通,从而使从机器人可以自动连接上不同的末端执行器并对其进行控制。后期也可以方便、快速的在此系统下引入用于完成其他作业任务的末端执行器;主机器人则通过遥操作的方式用来控制从机器人。

图2 作业分析图

以高压输电线路为例,进一步完善此机器人系统并形成的一个具体应用方案如图3所示,其包括高空作业端与地面操作端两部分。高空作业端以具有越障能力的移动平台为载体,同时还包括能源与控制中心、从机器人、末端执行器以及用于监控的若干相机。地面操作端由操作者、主机器人与工控机组成。高空作业端与地面操作端两者之间的数据与信号通过无线方式进行传输,以提高系统的灵活性与实用性。

图3 机器人系统总体方案

2 主机器人设计

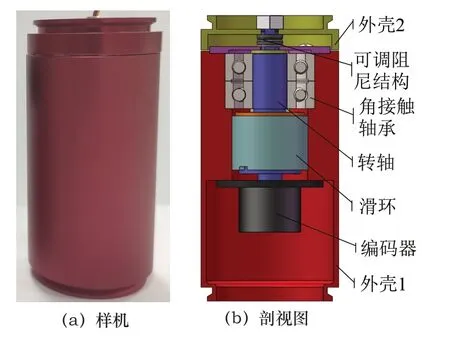

为了控制从机器人,本文设计了一款新型的模块化主机器人。与现有主机器人相比,该主机器人主要由关节模块Imas与Tmas装配而成,其自由度与构型可以根据具体的作业任务快速变换。主机器人关节模块Imas为回转型关节,如图4所示。Imas关节模块内设有采集关节运动数据的编码器,该数据在主从控制模式中作为从机器人的控制输入量;同时在关节中设置有滑环部件,使得Imas关节模块可以无限回转,即关节空间不限。

图4 主机器人关节模块-Imas

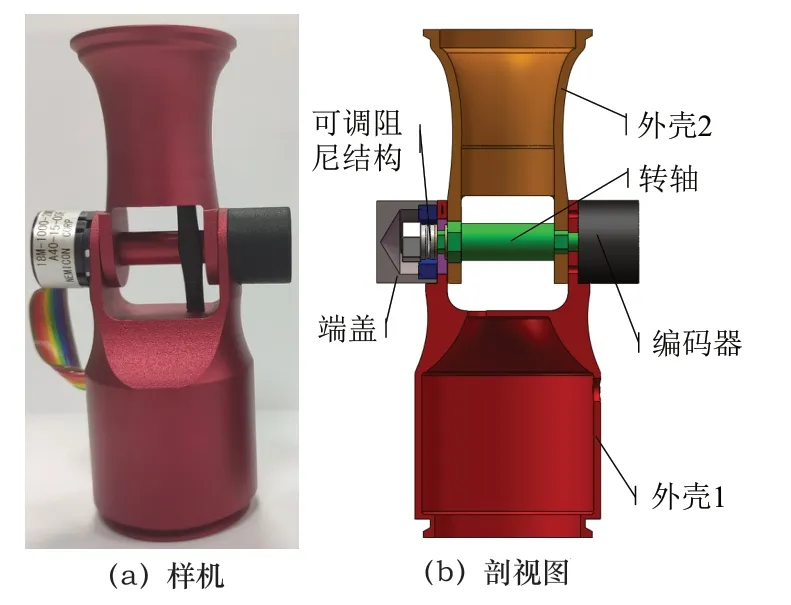

主机器人关节模块Tmas为摆转型关节,如图5所示。该关节模块的整体工作原理与Imas模块类似,但具体的结构实现完全不同,整体上结构紧凑与轻巧,且具有流线型的外观。

图5 主机器人关节模块-Tmas

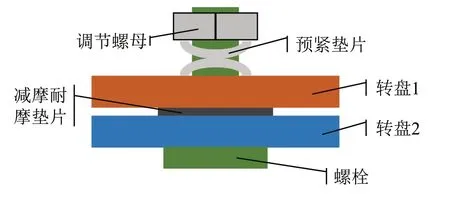

为了提高主机器人操作的人机友好性,需实现主机器人对自身重力的自平衡。具有自平衡能力的主机器人可以平衡自身重力,从而保证主机器人在不受外力时的姿态不发生改变。当需要控制主机器人运动时才需要操作者对主机器人进行操作,从而降低操作者的工作强度。为此,我们在关节模块中设计了一个可调阻尼结构,如图6所示,该结构小巧紧凑且可快速调节阻尼大小。通过将主机器人各关节阻尼调至合适的大小就可以实现主机器人的自平衡以及较为柔顺的运动,从而提高操作的人机友好性。

图6 可调阻尼结构实现原理

3 机器人系统构建

根据机器人系统总体方案构建出的机器人系统样机如图7所示。其中模块化从机器人由5个基础关节模块及少数辅助模块组成,且各模块间的连接关系为B100-I100⊥T100∥T100⊥I185⊥T85。其中“-”表示两者直接连接,“⊥”与“∥”分别表示相连接的两关节模块轴线相互垂直与平行,B100表示从机器人的基座模块,I表示回转关节模块、T表示摆转关节模块、100与85分别表示关节模块的外径。更多关于此模块化机器人系统的内容可参考文献[12]。通过使用上一节设计的主机器人关节模块Imas与Tmas,再借助辅助手柄模块Hmas与基座模块Bmas,它们以Bmas-Imas⊥Tmas∥Tmas⊥Imas⊥Tmas-Hmas的连接关系就可以构建出主机器人。

图7 机器人系统样机

在此系统下,主、从机器人构成了同构型的主从控制系统硬件平台。主、从机器人的自由度数与构型还可以根据具体的作业任务需要进行配置,从而在机器人系统机械结构上就具有对任务的柔性。

三个末端执行器模块固定在从机器人旁边以方便对其进行连接,同时末端执行器模块都使用DC24V的电源与两路电平控制信号并结合快装装置工具侧形成了统一的机电接口和控制逻辑。

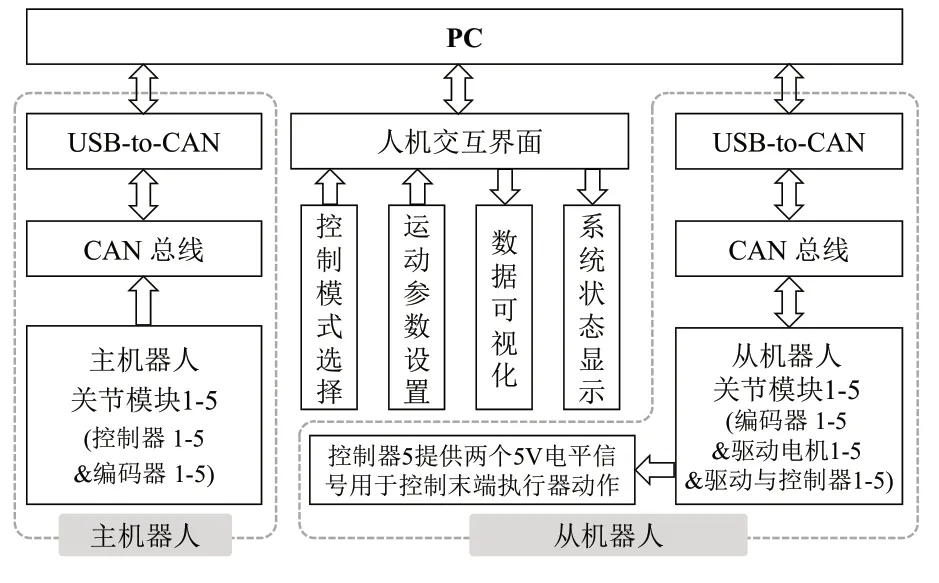

在机器人系统控制方面,主、从机器人两者相对独立,分别以CAN总线的通信方式与安装在PC上的本团队开发的控制软件MoRoController.exe进行通信与数据传递。机器人中的每个关节模块只作为CAN总线上的一个节点,从而构成了分布式控制架构,使得此系统在机器人基础关节模块层面上具有可重构性与容错性。在控制软件中也有人机交互界面,具有控制模式选择、参数设置、数据可视化与状态显示等功能。本机器人系统的整体控制框架如图8所示。

图8 机器人系统控制框架

4 系统控制策略

由于本机器人系统的主、从机器人两者是相对独立的系统,同时结合系统作业时的需要开发了具有多种工作模式的控制系统:1)自由模式。在此模式下主从机器人系统之间互不关联,一般用于系统的初始化与标定。2)自主模式。此模式控制系统只接入从机器人并对其进行控制,常用于从机器人的程序控制。如对于从机器人连取末端执执行器这个作业过程,由于机器人与末端执行器的相对位姿关系明确,可以直接执行之前编好的程序包就可以完成作业任务。3)主从控制模式。此模式下,从机器人的运动受主机器人控制,操作者根据作业现场进行分析与决策并操作主机器人以控制从机器人运动从而去完成相应作业任务。

上述三种控制模式中,自由模式用于系统初始化与标定,而自主与受控模式则用于具体的作业执行。自主模式为此机器人系统在作业过程中存在的局部结构化环境下直接采用程序控制,因此效率高。而主从控制是针对目前机器人系统的智能化水平还达不到自主完成作业任务的情况,采用了一种折中的但最合适的控制方式,让操作者根据作业现场进行分析与决策并进行控制。

同时,本主从机器人系统的主从控制框图如图9所示。首先通过对主机器人施加外力改变其位姿,此时主机器人每个关节处的角位移传感器就可检测出机器人的位姿并同步发送给控制系统。在一个采样周期内,从机器人反馈给控制系统的位姿仍为上一时刻的位姿,此时主从机器人就会存在位姿差。控制系统根据此位姿差信号就会产生从机器人的控制信号并驱动从机器人运动,让从机器人一直跟随主机器人的位姿。

图9 机器人系统主从控制框图

得益于系统中主、从机器人模块化与同构型的设计,因此可以采用映射算法简单、控制直观的关节-关节型控制策略,即直接使用主机器人各关节的位移量来控制从机器人关节的运动,其关节间的一一映射关系为:

5 作业流程分析

本文构建的机器人系统不仅能对高压输电线路中的防震锤调整、引流板发热处理与装配开口销三项任务进行维护作业,同时还具有对其他作业任务的扩展能力。借助于已设计的三个末端执行器:清洁刷、力矩扳手与夹持器去完成上述作业的流程如图10所示。整个作业流程为:系统开始作业时首先进行初始化,完成机器人的标定与校准等准备工作;然后判断作业类型并自动连取/或更换相应的末端执行器进行相应的作业;在完成该项作业后放回末端执行器,并对系统进行复位;最后判断是否还需要再执行任务,如果还有作业需要再按上述流程进行,否则结束整个作业过程。

图10 机器人系统作业流程图

6 实验与分析

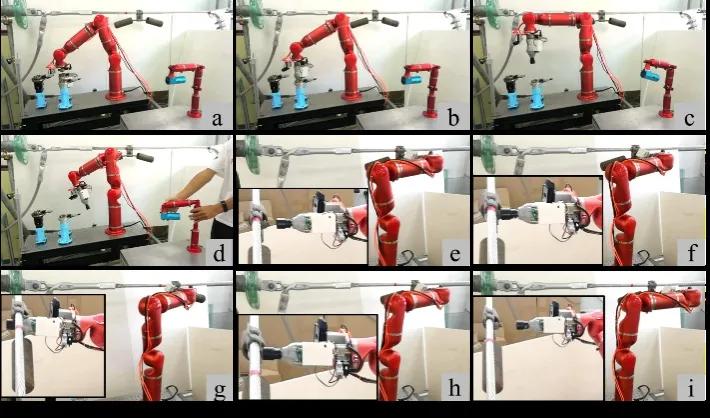

为了验证方案与作业方法的可行性、机器人系统的可靠性,本文使用已搭建的样机完成了防震锤调整、开口销装配与引流板发热处理三项作业试验。

根据上一节分析的作业流程,要去完成防震锤的调整实验,机器人首先通过程序控制的方式去连取力矩扳手末端执行器,如图11(a)~图11(c)所示。然后采用主从控制的方式控制从机器人借助力矩扳手依次完成螺栓连接的拧松(但保证螺母仍还处于螺栓上)、调整好防震锤的位置后再将螺栓连接锁紧,如图11(d)~图11(i)所示。此项作业的关键与难点在于机器人需要借助于力矩扳手实现螺母与套筒的对准,以及实现对螺栓连接的拧松/拧紧并控制预紧力。

图11 防震锤调整实验

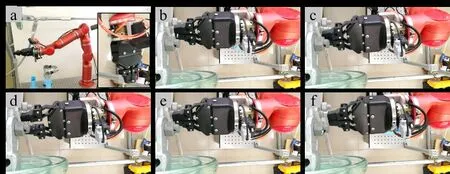

对于开口销装配作业,从机器人在连取完夹持器后还需自动去捏取料仓处的开口销,如图12(a)所示。接着从机器人结合设计有的特殊作业方式完成开口销的装配作业过程包括:以主从方式控制从机器人的运动与位姿使开口销对准螺栓的销孔(图12(b))、将开口销前半部分插入销孔中(图12(c))、松开夹持器(开口销由于自身往外撑的趋势将与孔壁产生摩擦力使其保持在孔中)(图12(d))、夹持器运动至开口销尾部后闭合夹持器并将开口销完全推入至销孔中(图12(e)、图12(f)),从而完成此项作业。在此项作业中,快速、准确的将开口销插入至螺栓销孔中是整个实验最大的挑战。

图12 开口销装配实验

引流板发热处理实验则需要分三步来完成:第一步需要从机器人使用力矩扳手将引流板处的螺栓连接松开,如图13(a)所示;第二步为更换成清洁刷末端执行器并使刷体戳入到两引流板缝隙,结合刷体的旋转运动与刷体沿缝隙的往复运动完成引流板表面的清洁作用,如图13(c)所示;图13(d)为实验最后一步,再次更换成力矩扳手将螺栓连接锁紧。与前面两个实验不同的是本作业需要使用到两种末端执行器分三步去完成整个作业实验。

图13 引流板发热处理实验

7 结语

为了完成高压输电线路中防震锤调整、开口销装配与引流板发热处理三项典型维护作业任务,本文通过采用模块化的设计思想提出了一个机器人系统解决方案,包括一个5自由度的模块化作业机器人(从机器人)、多个具有统一机电接口的末端执行器、快换装置及同构型的模块化主机器人。同时设计了可快速调节阻尼的主机器人关节模块Imas与Tmas,使用上述两类关节模块快速装配出了一款与从机器人同构型的模块化主机器人。根据搭建出的机器人系统样机特点,提出了程序控制与主从遥操作相结合的高效控制策略,也分析了此系统的作业流程。最后通过三个综合实验,验证了本文提出的作业方案与作业方法是可行的,样机也具有较好的稳定性与可靠性,从而为将此机器人系统应用于实际作业打下了坚实基础。