酸性气体分离器螺栓断裂原因分析

宗国庆,杨文庆,刘晓蓉,田光荣,吴 瑞,李超逸

(1.内蒙古北方重工业集团有限公司,内蒙古 包头 014030;2.成都嘉陵华西光学精密机械有限公司,四川 成都 611743)

V-1504酸性气体分离器上的螺栓,是分离器上封头与筒体的连接部件,材料为35CrMoA,规格为M24×190 mm。该批V-1504酸性气体分离器使用30余天后,工作人员在高空巡检时发现V-1504上封头泄露,将封头保冷拆除后发现有泄漏现象,紧固螺栓时多根螺栓发生断裂。本文采用宏观观察、化学成分分析、硬度测试和力学性能对断裂螺栓进行分析,找出螺栓断裂的主要原因。

1 宏观观察

螺栓断裂部位在连接分离器上封头与筒体的螺栓光杆部分,距螺杆螺纹端头112 mm,为横向断裂,断裂螺栓外表面及断裂面上覆盖着一层黑灰色的产物和少量锈蚀。断裂螺栓外观及断裂面宏观形貌分别见图1和图2。断裂源区起始于螺栓外圆的表面,从断口形貌特征可以判定,该螺栓为一次脆性断裂。

图1 断裂螺栓宏观形貌Fig.1 Macromorphology of the bolt fracture

图2 螺栓断口形貌Fig.2 Fracture morphology of bolt

2 螺栓理化检测

2.1 化学成分分析

在断裂螺栓上取样进行化学成分分析,结果见表1。该断裂螺栓化学成分检测结果符合标准GB/T 3077—1999中35CrMoA技术条件要求。

表1 螺栓化学成分分析结果(质量分数,%)Table 1 Analysis results of chemical composition of bolt(mass fraction,%)

2.2 维氏硬度检测

在螺栓表面贫碳区和基体处分别进行维氏硬度检测,结果见表2。依据标准GB 3098.1—1982《紧固机械性能螺栓、螺钉和螺栓》中10.9级螺栓硬度要求为32~39 HRC,基体硬度符合技术要求,脱碳区硬度不满足技术要求。

表2 螺栓维氏硬度结果Table 2 Vickers hardness results of bolt

2.3 力学性能检测

在断裂螺栓上取样进行拉伸性能检测,结果见表3。该断裂螺栓力学性能检测结果符合标准GB/T3077—1999中35CrMoA技术条件要求。

表3 螺栓的拉伸试验结果Table 3 Tensile test results of bolt

2.4 断口形貌及能谱分析

螺栓断口经超声波酒精清洗后,利用扫描电镜对断裂螺栓断口微观形貌进行观察,因覆盖物遮盖无法看到真实的微观断裂形貌,但可见断裂的螺栓外表面形貌为泥纹花样,见图3。螺栓心部形貌也是泥纹花样,见图4。断裂区形貌为韧窝+撕裂岭。对覆盖物进行能谱分析,含有C、O、Al、Si、S、Cl、Ca、Mn、Fe等元素,见图5。

图3 螺栓外表面形貌Fig.3 Morphology of the outer surface of bolt

图4 螺栓心部形貌Fig.4 Morphology of bolt core

2.5 金相检验

2.5.1螺栓断裂处微观检测

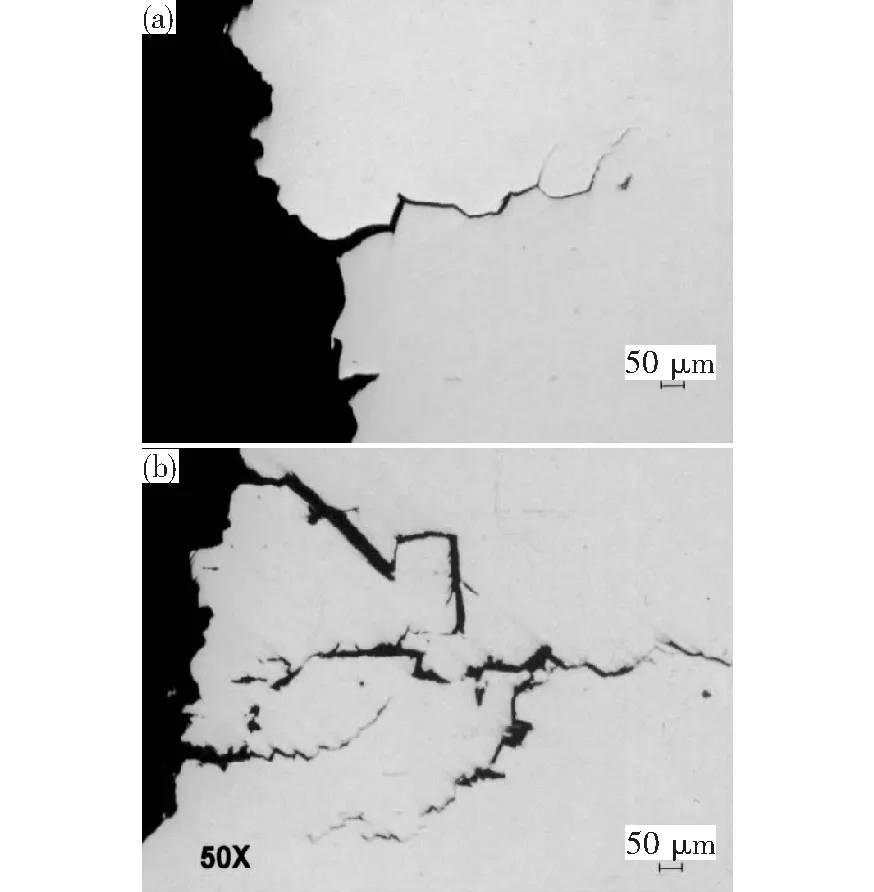

在垂直和平行于螺栓断裂处取样进行金相观察。可以看出,两处裂纹形态相似,裂纹口部稍宽,裂纹尾部较为尖细,呈沿晶走向,裂纹尾部充满深灰色的产物,微观形貌见图6。

断裂面附近和螺栓基体均有较集中分布的非金属夹杂物,见图7。

图5 覆盖物形貌及能谱图Fig.5 Morphology and energy spectrum of covering

(a) 垂直于断裂面; (b)平行于断裂面图6 裂纹的微观形貌(a)perpendicular to the fracture surface;(b)parallel to the fracture surfaceFig.6 Microstructure of the crack

在螺栓横截面取样制作金相试样,经4%硝酸酒精溶液浸蚀后,观察螺栓外表面有脱碳现象,脱碳区最大深度为2 mm,脱碳区组织为索氏体。

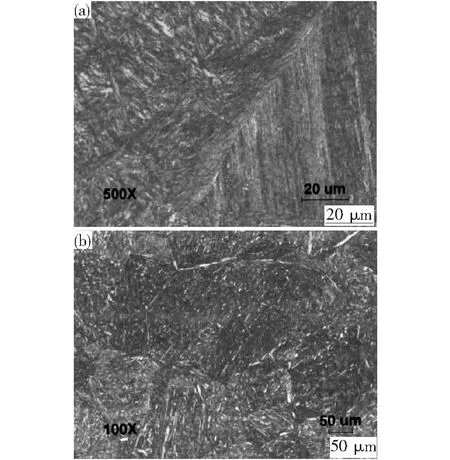

2.5.2基体金相检测

对断裂螺栓母材基体进行显微组织、非金属夹杂物和晶粒度检测。基体显微组织为回火索氏体+贝氏体,回火索氏体位相明显,贝氏体沿晶分布,见图8;非金属夹杂物检测没有发现硅酸盐和球状夹杂物,硫化物按标准GB/T 10561—2005评为细系2.5级,链状氧化物可评为细系3.0级;晶粒度按标准GB/T 6394—2017评为4.0级80%,2.0级20%。

(a)断裂面附近;(b)基体图7 夹杂物微观形貌(a) near fracture surface;(b)matrixFig.7 Microstructure of inclusions

(a)基体显微组织;(b)贝氏体沿晶分布图8 基体显微组织(a)matrix microstructure;(b)distribution of Bainite along the intergranularFig.8 Microstructure of matrix

3 分析与讨论

观察螺栓表面有脱碳现象,脱碳的存在降低螺栓的疲劳强度、硬度和耐腐蚀性。这将对零件疲劳寿命产生不良影响,并促成裂纹的形成。

应力腐蚀裂纹是合金材料在应力和特定腐蚀环境的共同作用下,出现低于材料强度极限的脆性开裂现象[1]。各种金属材料只有在特定的活性介质中才发生应力腐蚀开裂,即对于一定的金属材料,需要有一定特效作用的离子、分子或络合物才会导致应力腐蚀开裂,甚至浓度很低也可以引起应力腐蚀开裂[2]。

大多数应力腐蚀开裂的共同特点是存在拉应力和腐蚀介质。拉应力是产生腐蚀开裂的必要条件。本文中V-1504酸性气体分离器螺栓,是分离器上封头与筒体的连接部件,在其工作过程中会产生温度梯度,在运行过程中,由于设备振动,螺栓承受一定的拉应力、热应力及剪切力。V-1504酸性气体分离器螺栓工作的周围环境有水蒸气和酸性气体环绕,弱酸环境为发生应力腐蚀开裂提供了条件,EDS能谱分析结果证实断口表面腐蚀产物存在S、Cl元素。同时,在拉应力作用下,酸雾中的氯离子、氢离子发生聚集,吸附在零件表面的空穴、腐蚀坑等缺陷处,使零件表面能或原子键的结合力降低,局部应力集中加剧,当裂纹的形核功大于裂纹尖端应力强度因子时,会导致环境脆断微裂纹的形核和扩展[3],从而出现微裂纹。

另外,该批螺栓基体非金属夹杂物较多,夹杂物的存在分割了基体的连续性,成为裂纹的敏感区域[4]。尤其是非金属夹杂物分布于零件表面时,容易造成应力集中,为应力腐蚀开裂优先提供条件。

4 结论与建议

V-1504酸性气体分离器上的螺栓断裂原因是由于螺栓在使用过程中受到环境介质和拉应力的共同作用,在其弯曲内侧产生应力腐蚀裂纹,导致在紧固螺栓时,沿着已有的微裂纹迅速开裂。钢中非金属夹杂物超标是促进和加速应力腐蚀裂纹萌生的因素。

建议从原材料投入严格把关,选用内部洁净的材料,减少应力腐蚀裂纹的形成;且零件表面应进行防腐处理,提高防腐能力。