TC18钛合金低倍缺陷分析

和 磊

(陕西宏远航空锻造有限责任公司,陕西 咸阳 713801)

钛合金由于具有较高的比强度和淬透性、良好的可焊接性、优异的冷热成形性能及可通过热处理强化获得优异的强度-塑性-韧性匹配的特性,目前已广泛应用于航空、航天、船舶、能源等领域中[1-2]。TC18是一种高合金化的近β型钛合金,其名义成分为Ti-5Al-5Mo-5V-1Cr-1Fe,该合金平衡状态下由α相和β相组成,与相同强度级别的Ti-17和Ti-1023相比,具有更好的熔炼以及良好的强度-韧性匹配性,且其最大淬透界面厚度可达250 mm (Ti-17和Ti1023仅为150 mm和100 mm)[3-4],被广泛应用于飞机的承力结构件和部件中。TC18钛合金在航空工业中备受青睐,并已引起国内外的关注和已成为各国学者深入研究的热点[5-6]。近年来,随着飞机结构的扩大以及大飞机项目的需求,与其匹配的零部件也从传统的多段焊接组合改为整体件,不仅可以减少零件和连接件的数量,减轻飞机结构的重量,同时也提高了飞机结构件的安全可靠性,故而使得飞机及结构件的大型化成为今后发展的必然趋势。

由于TC18钛合金使用场合的特殊性,对其组织及性能等方面的需求提出了更高的要求,并且TC18合金锻件的大型化需要更大规格的原材料棒材,而棒材尺寸规格增大后,从原材料冶炼、开坯、锻造、均匀化等方面均提出了更高的制造要求,随之而来的缺陷风险也大大提高。本文利用了金相及扫描电镜技术,对某批TC18钛合金锻件的低倍缺陷进行了分析,并探讨了该缺陷的形成原因和机理。

1 问题描述

实验采用的材料为某原材料厂制造的TC18钛合金铸锭,该铸锭经过3次真空自耗电弧(VAR)熔炼,在β相区开坯和α+β相区锻造成φ200 mm规格的棒材,其化学成分见表1。采用淬火金相法测得其相变温度为878 ℃。该棒材先经α+β两相区预锻,再经过准β锻模锻,最后进行双重退火热处理,热处理制度为:860 ℃×2 h炉冷至760 ℃×4 h,空冷;620 ℃×8 h,空冷。

表1 棒材化学成分(质量分数,%)

在锻件出厂检验低倍腐蚀过程中发现了异常,通过带锯在锻件缺陷位置切取长100 mm、厚20 mm的试样,经打磨、抛光后采用腐蚀剂HF:HNO3:H2O=10:25:65进行腐蚀2 min。低倍组织检测在锻件心部中间位置发现2~3条呈灰色条带状分布的缺陷,延伸方向为锻件纵向(即原棒材纵向),其中最长的一条缺陷长度约150~200 mm,如图1所示。从锻件缺陷处切取尺寸为10 mm×20 mm的试样,进行金相显微组织、显微硬度和微区域成分检测和分析。

图1 TC18锻件缺陷低倍组织Fig.1 Macrostructure of TC18 forging defects

2 原因分析

2.1 显微组织和硬度分析

采用奥林巴斯GX71金相显微镜进行金相组织观察,腐蚀剂为HF 5ml+HNO312ml+H2O 83ml,腐蚀时间5 s。试样缺陷处条带组织的宏观形貌如图2所示,条带组织的延伸方向为棒材的纵向,呈灰色,部分条状缺陷宽度1~2 mm,最高可达5 mm。

图2 试样宏观形貌Fig.2 Macro morphology of sample

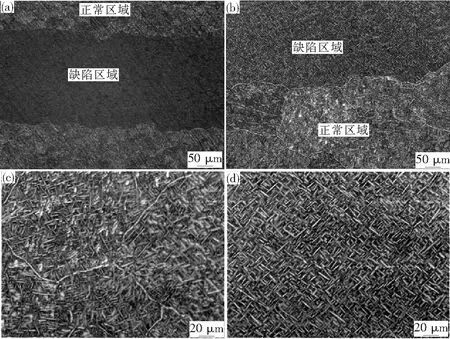

图3为试样缺陷区域与正常区域的显微组织。由图3可知,该组织为典型的β锻造组织。缺陷区域为α相按一定的位向编织而成且分布在转变β基体上的网篮状组织,此状态下α相细小致密,且整个缺陷区域为一个大晶粒;正常区域组织由多个细小晶粒组成,主要为细针状α相编织而成的网篮状组织+沿原始β晶界分布的不连续晶界α相+部分块状α,晶界α相是在加热至单相区后在原始β晶界上形成,并且在随后的冷却过程中逐渐长大。这种原始β晶界上的不连续晶界α和块状α可能对冲击功等性能造成一定程度的不利影响,但对断裂韧性却有提高作用。

(a)25×;(b)200×;(c)正常区域500×;(d)缺陷区域500×图3 试样显微组织(a)25×;(b)200×;(c)normal area,500×;(d)defect area,500×Fig.3 Microstructure of sample

采用FM-700显微维氏硬度计进行显微维氏硬度的测试,硬度加载载荷为0.3 kgF,加载时间为15 s,结果如表2所示。可以看出,试样缺陷区域与正常区域的硬度无明显区别。

表2 硬度测试结果

综上,试样缺陷区域与正常区域相比,缺陷区域不存在晶界α相,是一个大晶粒,这是与正常区域的主要区别,并且两个区域硬度值相近。

2.2 微区成分分析

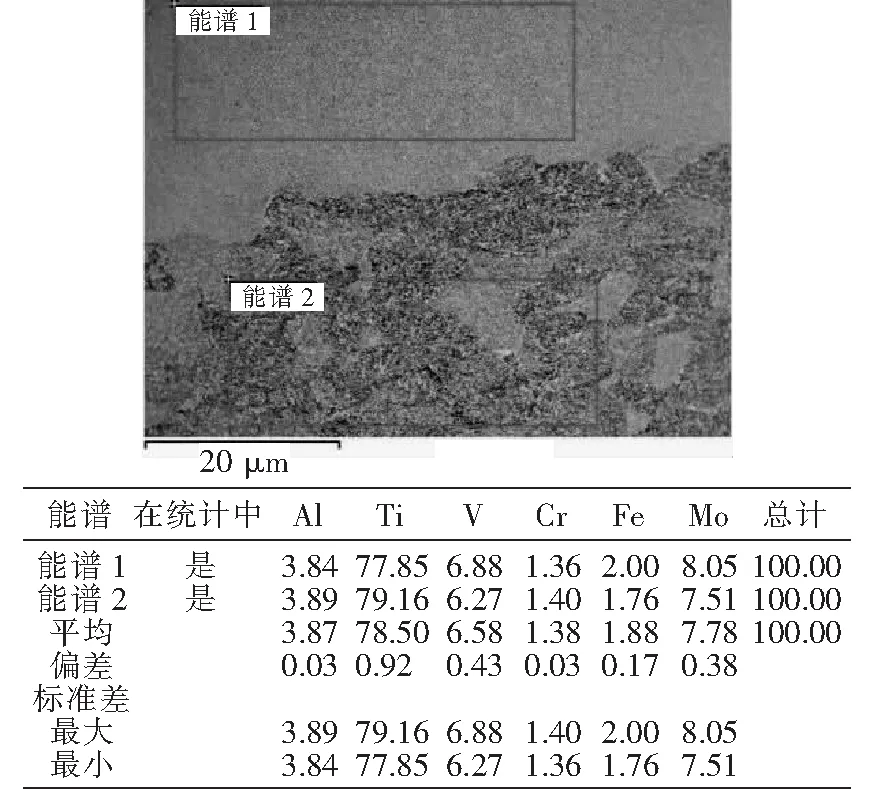

采用VEGA3 XMU扫描电子显微镜对缺陷区域和正常区域进行能谱面分布分析,结果如图4所示。缺陷区域和正常区域相比,缺陷区域的V、Fe和Mo元素含量略高于正常区域,分别高出0.61%、0.24%和0.54%,而V、Fe和Mo均为β相稳定元素。

由于扫面电镜的能谱分析采用归一化的方法,而对于C、O、N、H等含量较少的化学成分,其测试结果是不准确的,因此在数据结果中未列出。图4中的化学成分结果只是定性测量而非定量测试,从而导致化学元素含量与TC18合金化学成分实际含量是有差别的。

图4 扫描电镜能谱成分面分析Fig.4 SEM energy spectrum composition surface analysis

2.3 分析与讨论

因为β相稳定元素含量的增加会降低合金的相变点,将该合金加热到一定的温度,当正常组织区域处于α+β两相区时,而β相稳定元素含量高的区域已进入了β单相区;而在冷却过程中,β相稳定元素含量高的区域会产生更多的β相,从而形成β斑。

扫面电镜能谱分析结果表明缺陷区域的V、Fe和Mo(即β相稳定元素)含量高于正常组织区域,一般β相稳定元素发生偏析,会出现在熔炼凝固过程中。 由于Fe元素偏析倾向较高,容易在铸锭心部富集而导致棒材中产生β斑,这与锻件缺陷发现的位置吻合,因此可断定,锻件缺陷是由于原材料的偏析产生的。

该缺陷锻件经过β锻造,锻造温度均超过了相变点,因此缺陷区域和正常组织为均匀分布的针状α相+转变β基体成的网篮状组织。缺陷区域为一个较大的β晶粒,除了针状α相分布密度和沿原始β晶界分布的网状α相外,缺陷区域和正常区域无明显区别,硬度试验也说明两个区域间的硬度差距较小,因此该缺陷不属于严重的β斑缺陷,而属于轻微型。

该条带区域由于β相稳定元素发生偏析现象,在棒材心部形成了β斑,锻造加热过程中缺陷区域会先到达单相区并使原始β相晶粒长大;在冷却过程中条带区域会比正常区域更晚结束单相区,造成缺陷区域的原始β相晶粒不断长大。且在锻造过程中,纵向方向变形量较大,导致棒材缺陷部位被拉长,最终在锻件低倍中呈现长条状缺陷。

3 结论

1)TC18钛合金锻件的低倍缺陷是由于原材料中V、Fe和Mo的β相稳定元素偏析而引起的轻微型β斑缺陷,缺陷区域内的V、Fe和Mo元素含量略高于正常区域,且缺陷区域和正常区域的显微硬度无明显区别。

2)在锻造加热过程中缺陷区域会首先到达单相区并使原始β相晶粒长大;在冷却过程中缺陷区域会比正常区域更晚结束单相区,从而造成缺陷区域的原始β相晶粒不断长大。并且在锻造过程中,纵向方向变形量较大,导致棒材缺陷部位被拉长,最终在锻件低倍中呈现长条状缺陷。