高强钢电弧增材制造组织与力学性能研究①

吴随松, 郭 纯,营 梦, 刘武猛, 李 云, 康泰宇

(1.安徽工程大学机械工程学院,安徽 芜湖 241000;2.安徽科技学院机械工程学院,安徽 凤阳 233100)

0 引 言

增材制造(AM)也称作3D 打印。是一种能够快捷逐层构建三维自由形状物体制造的过程,它能够快速成形出产品零件。改变了传统零件难加工或结构较为复杂的零件加工制造方式,可实现对零件结构进行个性化优化设计(设计/制造一体化)。增材制造技术较传统加工可以将制造时间减少40%-60%,同时也可以节省原材料的使用(材料利用率高,部分材料利用率可以达到百分之百),沉积效率高等[1-5]。大大降低了制造成本,节省了人力、物力。特别在航空航天、汽车、医疗机械设备等领域中,对其形状复杂的大尺寸快速近净成形构件制造当中有较大的优势。我国的重要战略文件《中国制造2025》也对其明确指出,增材制造技术装备及材料成为我国制造业迅速发展的重点方向之一[6-9]。金属增材制造技术会根据热源的性质不同,主要有三种类型的增材制造工艺:电弧增材制造(WAAM)、激光增材制造(LAM)、电子束增材制造(EBAM)。对填充原材料的使用通常有金属粉末和焊丝。其中基于电弧增材制造技术以金属焊丝为原材料,它是以电弧为热源通过电弧热源融化金属焊丝,并按照设定好的成形路径在沉积基板上进行自下而上的逐层熔覆堆积从而直接快速成形出实体的产品零件[10-13]。随着科学与技术、多学科多领域错综复杂快速的发展的今天,电弧增材制造技术凭借其独特的优势对社会所需要的产品生产的质和效率也变得尤为重要。目前对于高强度结构钢主要采用热轧、锻造、铸造、热冲压等传统工艺路线的制造方式,对于复杂结构的高强度钢零部件用传统制造工艺流程较多且周期长,特别是对于复杂的结构传统工艺很难制造。因此,开展高强钢电弧增材制造工艺研究具有重要意义[14-15]。采用电弧增材制造技术使用高强钢焊丝开展了高强钢电弧增材制造技术组织与性能研究,希望通过研究能为高强钢电弧增材制造技术的应用提供理论和数据支持。

1 实验与方法

实验所使用的金属丝材为德国斯坦因生产的高强钢焊丝,牌号为MEGAFIL 1100M,直径1.2 mm,焊丝主要化学成分如表1所示。电弧增材制造系统主要的设备为MIG-350RP 电源,六轴AIR10-A 机器人。实验基材尺寸大小为长300 mm×宽100 mm×高12 mm 的Q235钢板,成型打印前用手动打磨机对Q235钢板基材表面上的飞尘、铁锈和氧化物等杂质进行打磨处理。采用预先设计好的工装夹具对试验平台上基材钢板四角进行固定,从而减小增材制造过程中基材钢板的变形量。试验前期根据单层焊道成型出的外观质量,选用最佳的工艺参数进行打印。采用红外测温仪检测打印过程中的层间温度。具体选用的成型工艺参数见表2所示。

表1 高强钢气保焊丝的化学成分要求(质量分数/%)

表2 电弧增材制造工艺参数

实验打印试样尺寸大小约为长150 mm×宽20 mm×高70 mm。利用线切割机从试样位置上截取一角用于金相分析、硬度测试、沿平行和垂直于沉积方向分别制备拉伸试样和冲击试样。利用拉伸试验机(UTM-6104)进行室温拉伸性能测试,加载速率为3mm/min。利用摆锤式冲击试验机(JB-W300A)进行试样冲击试验,试验条件为室温。拉伸、冲击试验每组3个试样,试验结束后使用扫描电镜设备(蔡司EVO Ⓒ18)观察冲击、拉伸断口形貌。使用XD-3X 射线衍射仪进行试样XRD 实验来分析试样物相组成,X 射线实验射线管为Cu耙,工作高压36 V,工作电流24A,扫描速度2度/分,采样步宽0.02度,扫描角度范围为10°~90o。截取的金相试样经打磨、抛光后,使用4%硝酸酒精溶液对试样表面进行腐蚀,然后使用4XC金相显微镜进行观察。使用显微硬度仪(HV-1000Z)进行显微维氏硬度测定,试验力为200 g,测试时沿试样横向和纵向方向等距测量10 点(每测试两点之间的间隔为1mm)。所有试验测试完成后使用相关软件对测试结果进行处理并分析。

2 结果与分析

2.1 高强钢电弧增材制造成形特性

图1是采用电弧增材制造技术成形出的高强钢薄壁墙试样,从完整的成形试样图片可以看出采用MIG-350RP电源打印的高强钢薄壁墙试样在成型过程中没有出现坍塌倾斜现象,有少量焊丝飞溅产生的金属凝结成的固体小颗粒,整体外观成形质量良好。

图1 电弧增材制造高强钢薄壁墙成形试样

2.2 高强钢电弧增材制造组成及组织结构特征

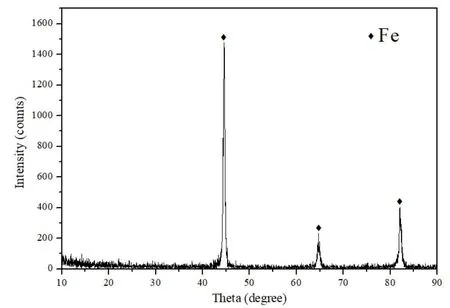

图2 是高强钢电弧增材制造试样的XRD 图谱,从XRD 图谱可以看出试样的三个强峰分别产生在44.54°角、64.75°角、82.14°角,其强度分别为1469,238,398通过对比得出,电弧增材制造高强钢试样的主要物相组成为Fe(a-Fe)相。

图2 电弧增材制造高强钢成形试样的XRD图谱

图3所示是高强钢电弧增材制造试样的金相组织照片。从金相组织图可以看出高强钢电弧增材制造试样的组织主要为块状和针状铁素体+粒状贝氏体。另外,从金相图可以看出,未发现热裂纹、气孔、夹渣、及未焊透等焊接缺陷,说明高强钢电弧增材制造试样的内部质量良好。

图3 高强钢电弧增材制造试样的显微组织

2.3 高强钢电弧增材制造试样的力学性能

图4为电弧增材制造高强钢试样的显微硬度折线分布图。使用显微维氏硬度计(HV-1000Z)在载荷200g的条件下,对高强钢电弧增材试样进行了横向与纵向截面硬度测试。测试时从被测试试验样块选取从上至下、从左往右等距测量10点,每两点测试之间的间距为1mm。然后整理数据并处理得到试样硬度折线分布图。从显微硬度分布图可以看出高强钢电弧增材制造试样的硬度在横向上的分布范围为295~338 HV0.2,试样横向截面平均显微硬度为321 HV0.2。试样的硬度在纵向上的分布范围为320~355 HV0.2,试样纵向截面平均显微硬度为338 HV0.2,硬度分布相对较均匀,纵向和横向截面平均显微硬度相差很小,纵向上的硬度波动大于横向上的硬度波动,表明高强钢电弧增材制造成形件具有均匀的组织和力学性能。从图1电弧增材制造高强钢成形试样的形貌图可知,电弧增材制造打印成形试样是一个逐层堆焊的过程,前一层焊道组织会受到后一层焊道和同层焊道的反复预热与后热不断循环的影响。从而导致产生晶粒形貌尺寸大小和析出物等,从而导致不同焊道层区域由于组织结构不同则会导致显微硬度大小有所差别,所以试样截面硬度也将会出现微小的正常波动现象。

图4 高强钢电弧增材制造试样的显微硬度分布

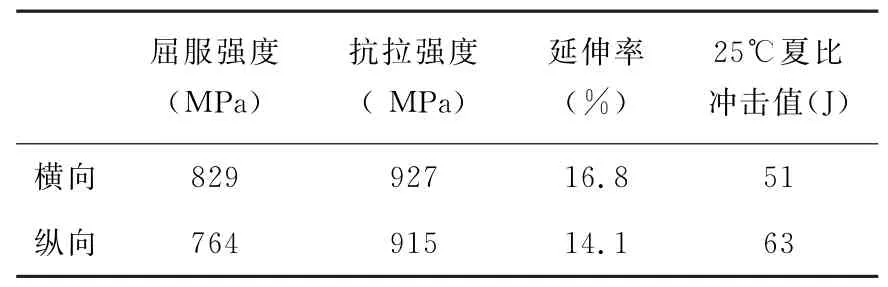

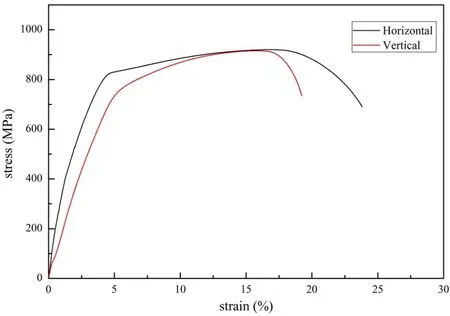

表3为高强钢电弧增材制造试样的拉伸与冲击性能试验测试的结果,测试结果显示,横向拉伸试样的抗拉强度927MPa,屈服强度829MPa,伸长率16.8%,室温下的夏比冲击值51 J。纵向拉伸试样的抗拉强度915 MPa,屈服强度764MPa,伸长率14.1%,室温下的夏比冲击值63 J。试样在横向方向上的抗拉强度和屈服强度稍大于纵向方向上的抗拉强度和屈服强度。原因是在整个电弧增材制造过程中由于中下部靠为基板热传导较为显著,所以相比于中上部散热更快,晶粒也更小,也会出现微小的正常波动差异现象。但总体来看横向与纵向试样的力学性能差别不大都较为优良。图5为增材高强钢拉伸试样在横向和纵向方向上的拉伸应力-应变曲线,从曲线图中也可以看出电弧增材制造高强钢在横向抗拉强度、屈服强度略高于纵向抗拉强度和屈服强度。总体来看电弧增材制造高强钢成形试样的综合力学性能较为良好。

表3 高强钢电弧增材制造试样的力学性能

图5 电弧增材制造高强钢试样应力-应变曲线

如图6所示,通过SEM 扫描电镜观察电弧增材制造试样拉伸、冲击断口的形貌。图中可以看出拉伸、冲击试样的断口形貌界面上均存在大量的韧窝,韧窝分布密集、均匀,且尺寸较小,为典型的等轴状韧窝,根据断裂的微观机制,可推断其为微孔聚集型断裂。说明在断裂的过程中,存在韧性撕裂的现象具有良好的塑性,其拉伸、冲击试样断裂方式均为韧性断裂。

图6 高强钢电弧增材试样拉伸、冲击断口形貌图

3 结 语

采用电弧增材制造技术制备的高强钢试样在成形过程中有较小的飞溅固体小颗粒产生。试样金相组织主要为块状和针状铁素体+粒状贝氏体,金相结果可以看出试样内部具有均匀的组织,结构无明显缺陷,没有气孔和裂纹的产生,成形质量良好。采用电弧增材制造高强钢试样的力学性能优良,横向和纵向截面显微硬度分布较均匀,平均显微硬度分别为321 HV0.2,338HV0.2。横向抗拉强度927 MPa,屈服强度为829MPa,伸长率16.8%,室温下的夏比冲击值51 J。纵向抗拉强度915 MPa,屈服强度为764MPa,伸长率14.1%,室温下的夏比冲击值63 J。拉伸、冲击试样的断口形貌界面上均存在大量的韧窝,韧窝分布密集、均匀,且尺寸较小,为典型的等轴状韧窝,其断裂方式为韧性断裂。